锰系合金电炉烟尘矿粉制备复合球团的产业化实践

2012-12-31王运正高德云吕达海张玉林

王运正,高德云,吕达海,张玉林

(1.云南文山斗南锰业股份有限公司,云南砚山 663101;2.云南冶金集团股份有限公司,云南昆明 650224)

锰烟尘作为锰系合金冶炼的副产物由于含有相当的锰含量,一直是业界综合利用的重要对象。云南文山斗南锰业股份有限公司(以下简称为:斗南锰业公司)自2005年以来,投入了大量的人力和物力开展锰烟尘、粉料等的球团化工业应用研究。实现了原料前处理清洁化生产的要求。

1 球团化应用有利于锰产业可持续发展

1.1 资源的有效利用

冶炼锰系合金生产过程中产生大量含有极细微粒锰氧化物。每冶炼1 t锰系合金,排出烟尘120~200 kg,含锰品位20%~30%,相当于国内部分企业锰精矿品位。如果以国内锰系合金产量350万t/a计算,产生烟尘42万t/a以上,烟尘含锰20万 t/a以上,斗南锰业公司目前产烟尘4万t/a,是可观的、必须利用好的资源。

1.2 原料前处理实现清洁生产

国内烟尘利用的效果不容乐观。烟尘是一种极细微粒物质,比表面积在200~600 m2/kg。通常处理烟尘的方法是按一定比例与锰粉矿烧结,但可烧结性不佳。大量的烟尘和其他含锰粉料在烧结系统中循环,且烟尘容易产生飞扬损失造成大气污染。相比之下球团化可以实现从收尘到制球过程封闭运行,烟尘和其他含锰粉料的一次利用率达到90%以上。

2 工业试验与生产紧密结合同步进行

2005年,斗南锰业公司根据自身原料条件和清洁生产、资源综合利用的需要,与云南冶金集团股份有限公司技术中心合作,开始了利用电炉冶炼烟尘和矿粉等制备复合球团的试验研究工作,于2006年完成了小型试验和半工业试验。

2007年6月,建设5万t/a冷压复合球团工业试验生产线。2008年4月批量试生产。2008年5月,球团试验生产线与2台电炉进行冷压球—冶炼联动试验,2008年底又增加2台电炉。截止2009年4月,21 000 t球团入炉冶炼,开展了国内规模最大,处理量最多,持续时间最长的工业试验(见图1~5)。

图1 压球机

工业试验解决了复合球团产业化的两大关键技术问题:粘结剂和球团原料的粒度控制。

2.1 用于锰粉矿和烟尘等原料制备复合球团的粘结剂

粘结剂的主要作为表现在3方面:当球团在没有被干燥前,粘结剂具有一定的黏结作用,使湿球团在出压球机到干燥仓的输送过程不发生破碎;当球团获得干燥后强度要能够大幅度增加,能够抵抗配料、输送到电炉中的多次跌落而不发生破碎;当球团在电炉中随着温度升高要能够抵抗温度和料层压力至到烧结前不发生粉化。

图2 压球机出球

图3 输送带及储仓

图4 经配料的矿石及球团

图5 25 000 kVA电炉冶炼

另外,对粘结剂的其它要求是:不显著降低球团的金属含量;有害杂质的含量不致影响产品的质量,不会恶化熔炼条件,特别是无须额外消耗熔剂,不降低矿石的还原性;使用时对工人无害;经济性好。

在对粘结剂的可用性和经济性进行筛选、组合后,自行研究开发了满足锰粉矿、烟尘等原料的粘结剂,它来源较广、价格适中。

开发的粘结剂在压制复合球团过程中表现出很强的适应性:

1)干粉操作,当干粉粘结剂与原料混合后加水或干粉粘结剂与潮湿原料混合后数分钟内粘结剂便能发挥很好的黏结作用,湿球在1 m高处落下不破坏。干粉操作给生产带来极大的方便,当锰粉矿等原料水分很大、特别是雨季生产,只要原料的总水分不超过范围即可直接压球而无需干燥处理。

2)压球后,湿球可以立即干燥,无需特殊养护,排除90%水分后即表现出很好的抗压强度。

2.2 用于锰粉矿和烟尘等原料制备复合球团的粒度控制

复合球团原料的粒度控制是球团能否成型最主要因素。原料组成理想的状态应该是由各种粒度的一定量组成的混合体。混合体中的粗级料作为球团的骨架,次粗级料作为一次填充料,填充到骨架产生的空隙中,依次类推,形成粒度分布具有较高的堆积效率,即颗粒间空隙为最少的集合体,该物料配比中称为“级配”。粒度分布合理,不仅能够提高球团强度,而且可以有效降低粘结剂用量。

如果锰精矿中颗粒较大的组分较多,颗粒之间有许多空隙,压球时物料在球窝中移动和变形困难,必须施加很大的成型压强来使颗粒发生破坏而减少空隙,成球性差;同样,如果仅用电炉烟尘压球,则由于粒度太细缺少骨架使球团强度降低,而且成球后脱模十分困难。将电炉烟尘配入不同大小颗粒的锰精矿中,让烟尘微粒充分填充到颗粒空隙中,即可大幅度地降低成型压强,又可获得抗压强度和落下强度都很好的球团。其他原料如烧结粉料、进口粉矿等只要满足“级配”条件均能获得质量合格的球团。

3 完善配套的产业化系统凸现节能、环保和清洁生产效能

在云南建水冶金工业园区建设的20万t/a复合球团项目认真总结了5万t/a复合球团工业试验生产线的成果和不足,进行了重大的调整和完善。

1)电炉烟尘实现封闭输送;

2)矿粉等原料实现自动化配料;

3)采用电炉烟气余热干燥球团。

上述配套完善后更符合节能、环保和清洁生产的要求(见图6~14)。

图6 电炉烟尘封闭收集储藏

图7 电炉烟尘封闭输送

图8 自动化配料

图9 自动化配料

图10 余热风管及引风机

图11 余热烟气输送管道

图12 压球系统

图13 输送、干燥及储仓

收尘系统获得的烟尘应用稀相输送到球团烟尘中间仓供配料用,整个过程封闭进行,杜绝了无组织排放和二次污染。

从电炉排出的烟气经余热发电余热锅炉后进入收尘系统,从收尘系排出的烟气经在线检测达到国家相关排放标准后进入排空烟囱,在排空烟囱中部加装余热风管,通过引风机导入球团储藏仓对球团实施干燥,实现了热能的梯级利用。储藏仓既能起到干燥作用,又是球团的仓储容器。

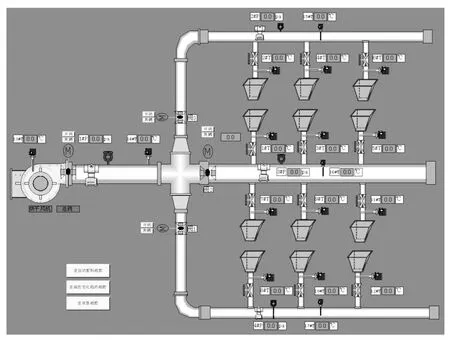

图14 余热干燥控制系统

含锰矿粉来源渠道多,成分复杂,需要按照原料供给情况和产品的成分要求经常进行调整。实现自动化配料对保障生产正常十分必要。

对各工艺关键点进行监控,并对生产数据集中处理,及时反馈。友好的人机界面,为生产管理提供了全程精确的控制,在技术、工艺设备先进的同时,实现生产过程自动控制。

4 良好的应用效果

4.1 炉况得到明显改善

入炉粉矿过多是造成炉况不正常的主要原因。我国是一个贫锰国,资源量少、储量分散、品质也不高。大量使用进口矿,也大量使用国内或本区域内品质较低的资源。另外经过强化选矿和含锰泥矿的利用使得细粒度锰精矿的产量逐年增加。细粒度精矿大量入炉导致炉料透气性过差,恶化冶炼生产条件。精料(合格的品位、合适的粒度)入炉对电炉特别是大型电炉稳定运行至关重要。球团化利用烟尘和各种细粒度精矿制成合适尺寸的团矿,入炉后有效改善了炉料的透气性,使电极能够深插,提高二次侧电压1~2档,对电炉的顺畅运行取到重要的作用。

4.2 效率提高、效益显现

在其它冶炼条件不变的情况下,原料中配入15%~30%的复合球团,冶炼产率提高8%左右、冶炼回收率提高2%,吨产品电耗降低200 kW·h。以煤代焦,复合球团内配煤作为还原剂。原料中配入25%的复合球团后,吨产品以煤代焦110 kg。

5 结语

复合球团技术的应用给斗南锰业公司的冶炼工艺带来深刻的变化。复合球团技术由4项主要技术集成:

1)用于锰粉矿、烟尘等粉料的粘结剂技术;

2)用于锰粉矿、烟尘等粉料的配料、成型技术;

3)专门压球设备、设备配置和自动化控制技术;

4)电炉冶炼技术。

针对复合球团技术,斗南锰业公司获得国家专利局授权和受理的专利及专利申请20余项。复合球团产业化实践的成功形成了斗南锰业公司具有自主知识产权的核心竞争力之一,使企业技术创新内生动力,良性循环。