航天器电子设备焊点质量检测技术研究

2012-12-29于忠喜王文正夏辉李文斌

于忠喜 王文正 夏辉 李文斌

(山东航天电子技术研究所,山东烟台 264003)

1 引言

航天电子设备中,表露型焊点数量占到80%以上,检测手段主要靠人工目测,受操作员经验、疲劳程度和主观感觉等人为因素影响,没有统一的判别量化标准,判定结果因人而异,一致性较差,难以保证焊点的100%检测和避免人工目测时焊点漏检事故的发生,人工检测对焊点形态无法记录,无法实现航天产品质量控制可追溯的管理目标。而民用全自动光学检测(AOI)系统虽然已经得到了比较充分的发展和应用,但是在检测指标、工艺标准及检测模式等方面与航天电子产品的质量需求存在较大差异,未在航天产品的生产过程中得到应用。

本文提出的航天器电子设备焊点质量检测方法主要应用于航天电子产品焊点质量的自动化检测,可以提高检测效率和检测精度,并能实现产品质量信息的记录管理,增强了产品质量控制的可追溯性。

2 总体技术方案及其关键技术

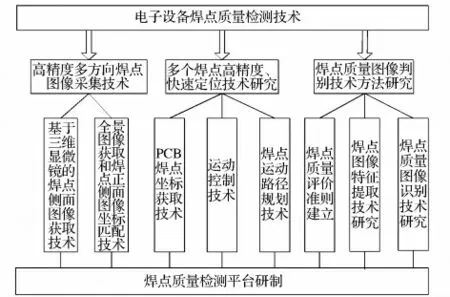

对于航天器电子设备焊点质量的评价,需要考虑焊锡的爬升角、厚度、位移、旋转、光洁度、润湿程度等多方面的因素,并满足国内外航天器的相关标准。为此采用了图像识别的方法,提取焊点的图像特征,并与焊点质量评价准则相对应,采用计算机自动识别技术进行焊点质量的判别。总体技术方案如图1 所示,而焊点质量检测需要在解决一系列的关键技术基础上,进行检测平台的软硬件方面的设计。

图1 焊点质量检测总体技术方案Fig.1 Overall technical project of weld quality inspection

2.1 高精度、多方位焊点图像采集

为达到焊点质量的准确判别,首先需要采集印刷电路板(PCB)中每个焊点的高清晰度、多方位的数字图像,从图像中提取特征,以便进行识别。特别对于一些表贴元器件,焊盘间距只有0.3mm,需要选用高放大倍数的显微成像系统,而一些关键的焊点特征如爬升角等,需要多角度获得焊点的侧面图像,才能提取特征。另外,为了不无遗漏地对PCB中每个焊点进行判别,需要对每个焊点进行高精度的定位。因此,为了获得高清晰、易于识别的焊点图像,需要研究以下技术,才能够完成焊点质量的准确识别。

1)基于三维显微镜的焊点图像信息获取技术

当前的CCD 摄像头放大倍数有限,对于微小的表贴器件的焊盘,不能得到清晰的、能够反映焊点真实特征的图像,同时,要想获得焊点的侧面图像,需要倾斜镜头或者旋转印制板,在尺寸很小时,受到了限制,特别在改变旋转角度时,使对焦发生困难。为此,文中采用了三维视频显微镜,来获得焊点侧面图像。它具有长工作距离、超大景深、图像锐利以及高精度的分辨能力,增加旋转适配器,可以看到样品侧面状态,并进行连续三维实时观察,同时,显微镜安装平台上增加了Z轴运动机构,可以对显微镜进行自动对焦,获得高清晰度的图像。在进行三维实时观察时,考虑元器件的高度不同,防止元器件遮挡焊点,可通过Z轴运动机构调整显微镜工作在焦距范围内,然后调整显微镜镜头的倾斜角度,通过镜头倾斜角度的不同和元器件360°方向的拍摄,可以防止元器件遮挡焊点,进行不同条件下焊点的高清晰成像和侧面状态观测。

2)全景图像获取及焊点正侧面图像坐标匹配技术

采用三维显微镜只能获得焊点的侧面图像,否则需要手工更换镜头,达不到自动检测的目的,影响检测效率。同时,也需要获得PCB 的全景图像,满足焊点在PCB上定位的要求。文中采用了CCD 摄像头获得PCB全景图像以及焊点正面图像的方法,采用了阵列环形光源,辅助获得焊点特征,进行焊点质量的判别。同时,采用以下技术达到焊点图像获取的目的。

(1)全景图像无缝拼接技术:要求PCB 的可检范围从25mm×25mm 变化到450mm×450mm,而且为了获得焊点高清晰的正面图像,摄像头需选用较小的视场。因此,为了获得PCB 的全景图象,必须采用图像拼接技术。

(2)基于初始基准(MARK)点的图像校正技术:由于PCB安装固定时,很难做到完全的横平竖直,摄像机的安装也有一定的偏差,采集的焊点图像可能产生变形,对焊点图像的处理以及焊点的定位造成很大的影响。为此,采用了基于MARK 点的图像校正技术,可以修正图像的变形,并为焊点的定位提供偏差补偿。

(3)焊点正面与侧面图像定位补偿算法:由于采用不同的成像系统获得焊点的正面与侧面图像,对于焊点图像的对应性与一致性,需要采用一定的补偿技术加以确保,可以采用激光标记点的匹配技术,通过激光标记点定位于待测焊点上,进行标志点的识别,达到正面与侧面图像中焊点的准确匹配,同时通过位置补偿算法,获得易于特征识别的图像位置。不同位置的补偿量是通过标定得到的,在标定的焊点上,分别旋转显微镜至不同测量角度,通过手动移动CCD 摄像机和三维显微镜达到最利于识别的位置,记录下移动位移作为位置补偿值。自动运行检测时,针对不同拍摄角度,利用该补偿量进行位置调整,实现同一焊点在不同角度的精确测量。

(4)CCD 摄像机与三维显微镜的标定技术:两种成像系统的内参数与畸变校正,相对安装位置以及激光器的相对位置的外部参数,直接影响到焊点的正面、侧面图像的成像质量以及图像匹配的精度,因此需要进行CCD 摄像机与三维显微镜标定技术和调整技术的研究,以提高成像的质量,易于焊点特征的提取。

2.2 多个焊点的高精度、快速定位

有的PCB包含几千个待检测的焊点,要达到每个焊点无遗漏的质量判别,需要进行每个焊点高精度、快速的定位,为此需要研究如下关键技术,才能确保每个焊点无遗漏检测。

(1)PCB焊点坐标获取:当前电子设计几乎全部采用PCB设计软件进行电路设计,而需要检测的焊点特征数据可以从PCB 设计文件中获取,如元件在PCB 上的位置坐标、PCB 的整体描述数据等。通过直接从PCB设计文件中导出相应的CAD 坐标数据,可以获得所有焊点的坐标信息,使所有焊点都能做到无遗漏的检测,其坐标信息作为运动系统定位的依据,通过高精度的定位算法以及坐标补偿算法,控制PCB的移动,达到焊点高精度定位的目的[1-2]。

(2)运动控制系统设计:焊点图像的高精度、快速定位,完全依赖于PCB 在X、Y方向上的运动控制。采用伺服电机驱动加光栅尺进行位置反馈。通过运动控制算法达到焊点高精度定位的目的。光栅尺具有高精度的位置检测功能。通过一体化设计的X、Y平台,可以确保X、Y方向安装精度,达到二维方向上定位目的。

(3)焊点运动路径规划技术:焊点检测运动的快速性除了与运动平台驱动能力有关外,还与检测焊点的运动路径有关,为此需要进行焊点运动路径的优化设计,提高整板检测的效率。可以采用A*算法、蚁群算法或Hope Field神经网络优化算法,获得最优规划路径。

2.3 焊点质量图像识别

对于焊点质量的识别,首先需要针对国内外航天器的相关标准,对各种表露型焊点的合格判据进行定量和定性的描述,形成焊点质量评价准则,以此研究焊点质量判据与图像特征的相互转化关系,对于爬升角、厚度、位移等,可以采用图像直接测量的方法,根据采集焊点的高清晰侧面图像,进行特征的计算;而焊点的旋转、光洁度、润湿程度等焊点判据,需要分析焊点正面图像的纹理、轮廓、灰度等一系列图像特征与上述判据的关系,选用能够涵盖焊点判据的图像特征[3-4]。

焊点的质量判别可以采用两种方法实现。第一种方法通过规则判别的方法检测焊点质量,这里的判定规则基于航天领域适用的工艺指标来建立。其过程主要包含三个部分:首先,获取焊点初始图像(包括正交、倾斜状态);然后,进行图像处理,去除图像中的噪声以及相应的形态学变换等等;最后,完成相关的工艺指标的计算。另一种检测方法采用基于模式识别的焊点质量判别方法,主要包括图像处理、特征提取和判别算法的设计。这种方法需要标准的焊点样本,通过特征提取和训练,完成质量判别模型的构建。此外,系统还将提供人机交互的焊点检测功能,从而保证判别标准更严格,提高检测准确性。为了保证过程的可控性和可追溯性,在焊点质量判别过程中,将保存被检图像和检测结果,建立相应的数据库,作为印制板质量控制的依据。

3 焊点质量检测平台设计方案

航天器电子设备的焊点质量检测,主要通过设计焊点质量检测平台来实现,检测平台由机械平台、控制系统、系统软件等组成,如图2所示。

3.1 焊点质量检测平台主机结构方案设计

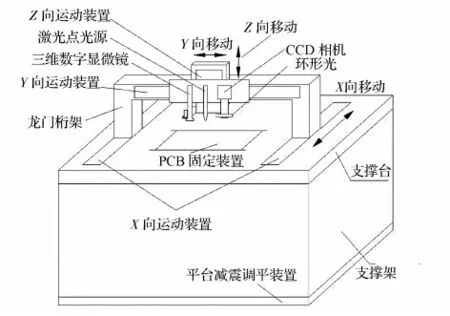

机械平台由支撑平台,X、Y、Z轴运动机构,PCB装夹机构等几部分组成,如图3所示。

图2 焊点质量检测平台构成图Fig.2 System structure of the weld quality inspection platform

图3 焊点质量检测机械平台结构图Fig.3 Mechanical structure of the weld quality inspection platform

三维显微镜安装在运动机构上,通过驱动三维显微镜在X、Y平面内运动,达到对每个焊点的高精度定位,通过Z轴运动机构,可以对显微镜进行对焦,获得高清晰度的图像。通过PCB 装夹机构,可以完成不同大小、带不同围框形式的PCB 的固定。同时,机械平台上装有CCD 相机,通过X、Y横向运动机构的运动,获得多幅图像,采用图像拼接技术[5-6],可得到PCB的全景视图,达到不同规格PCB全景图像存储目的。

3.2 焊点质量检测平台控制系统方案设计

控制系统由运动控制单元、图像采集单元、供电模块等组成,如图4 所示。控制系统中的运动控制单元能够驱动伺服电机、滚珠丝杠系统,使三维显微镜在X、Y、Z三个自由度方向运动,通过高精度光栅尺对位置信号进行反馈,以及使用插补算法、运动控制算法,达到每个焊点高精度定位目的,同时三维显微镜旋转运动控制系统,能够控制三维显微镜在不同角度的旋转,通过位置检测部件达到获取不同角度焊点图像的能力。图像采集单元能够将三维显微镜、CCD 相机的图像信息进行模拟量与数字量间转换(A/D),形成固定格式的图像信息,送入系统软件,以方便信息处理。而供电模块除了进行交流电与直流电转换(AC/DC),产生所需的直流电压外,还采用了UPS不间断电源,便于进行断电后的保护,不至于对设备以及航天电子产品造成损坏。

图4 焊点质量检测平台控制系统构成图Fig.4 Control system configuration of the weld quality inspection platform

3.3 焊点质量检测平台系统软件方案设计

系统软件主要由软件界面、初始设定、安全保护、人机交互、运动控制、图像采集、焊点识别和数据库管理等功能模块组成,如图5和图6所示。其中,运动控制模块可以进行待检测焊点的路径规划,从而优化路径,提高检测效率,并且通过调用运动控制算法可达到每个焊点的高精度定位;图像采集模块采用CCD 图像采集、三维显微镜图像采集和全景图像拼接算法完成PCB图中焊点信息的获取;焊点识别模块采用图像处理算法提取焊点特征,进行图像识别,完成焊点质量准确判别;通过数据库管理模块可以储存焊点的图像信息和检测信息,达到焊点质量管理的可追溯要求[7-9]。

图5 焊点质量检测平台系统软件功能框图Fig.5 Systemic software functional frame of the weld quality inspection platform

图6 焊点质量检测平台系统软件界面Fig.6 Systemic software interface of the weld quality inspection platform

3.4 焊点质量检测平台工作流程

焊点质量检测平台工作流程如图7所示,首先完成PCB的装夹固定以及软件的初始化工作[10],包括三维摄像机、CCD 的焦距调整,确保获得清晰的图像,进行运动参数的设定,确保定位精度等。然后调入PCB的CAD 信息,导入各个焊点的坐标,驱动CCD 相机在X、Y方向进行全方位运动,获得多个PCB局部图像,通过图像拼接技术,得到PCB的全景视图。

在进行每个焊点检测前,首先进行路径规划,获得最佳运动路径,然后调用运动控制算法对每个焊点精确定位。当焊点定位后,对单个焊点进行多方位图像采集并完成图像的存取。而图像处理软件对多方位的图像进行处理,提取焊点的图像特征,然后调用分类算法,完成焊点质量的识别。

图7 焊点质量检测平台工作流程图Fig.7 Work flow chart of the weld quality inspection platform

4 结论

通过焊点检测技术的研究,可达到如下的效果:

(1)采用三维显微镜和CCD 成像技术,可以获得焊点的多角度、高清晰的图像,便于提取焊点的特征信息,满足航天电子产品焊点质量判别的准则,同时通过获取PCB 信息,可以确保焊点漏检率0%,满足航天产品应用的需求。

(2)采用X、Y、Z三轴高精度运动控制系统,重复性定位精度小于10μm,可满足PCB上最小0201(20mil×10mil)元件焊点定位需求,同时移动速度可达500mm/s,最大加速度1gn,可满足高效率的焊点检测要求。

(3)设计专用的装夹机构,可以装夹50 mm×50mm~450mm×450mm 的PCB,运动平台最大行程850mm,可以对不同尺寸的PCB进行检测,增加了检测平台的适应性。

(4)采用焊点特征测量与图像模式识别相融合的方法,提取焊点的多种特征并进行识别,使焊点的分类符合航天电子产品的焊点质量判别标准。采用图像拼接等技术,获得多角度的焊点图像并进行存储,达到焊点质量的可追溯目的。

焊点质量检测平台已经进入试验调试阶段,其作为实用、创新型产品,可以应用在航天电子设备的焊点质量检测上,能够满足航天电子产品的焊点质量判别标准,有效提高航天电子产品的质量,具有广泛的应用前景。

(References)

[1]李薇.PCB自动光学检测系统[J].工业控制计算机,2009,22(1):44-45

Li Wei.Automated optical inspection system of PCB[J].Industrial Control Computer,2009,22(1):44-45(in Chinese)

[2]范小淘,夏雨人.一种基于图像处理的PCB检测算法研究[J].计算机工程与应用,2004,40(13):91-92

Fan Xiaotao,Xia Yuren.The algorithmic research of digital image process in detection of PCB[J].Computer Engineering and Applications,2004,40(13):91-92(in Chinese)

[3]何伟,李薇,张玲,等.基于计算机图像处理的电路印刷版缺陷检测[J].计算机测量与控制,2007,15(10):1295-1297

He Wei,Li Wei,Zhang Ling,et al.Research on defect detecting method of printed circuit borad[J].Computer Measurement &Control,2007,15,(10):1295-1297(in Chinese)

[4]祝凌云.基于图像处理技术的焊点缺陷提取和自动识别[D].哈尔滨:哈尔滨工业大学,2006

Zhu Lingyun.Research on digital image process in distilling and self-reacting of welding defect[D].Harbin:Harbin Institute of Technology,2006(in Chinese)

[5]李颖,谭立新,李斌.基于机器视觉的PCB 在线检测设备的图像采集系统[J].仪表技术与传感器,2007(7):43-45

Li Ying,Tan Lixin,Li Bin.Image acquisition system of on-line inspecting device of PCB[J].Instrument Technique and Sensor,2007(7):43-45(in Chinese)

[6]朱岩,段哲民.应用机器视觉技术检测电路板焊点[J].科学技术与工程,2007(6):1045-1047

Zhu Yan,Duan Zhemin.Application of machine vision technique in the identification for welding spots of printed circuit board (PCB)[J].Science Technology and Engineering,2007(6):1045-1047(in Chinese)

[7]宋斌,郑建生,代永红.基于区域填充算法的PCB 网络提取[J].计算机工程与设计,2006,27(4):672-675

Song Bin,Zheng Jiansheng,Dai Yonghong.Obtaining nets of PCB based on area filling algorithm [J].Computer Engineering Design,2006,27(4):672-675 (in Chinese)

[8]谢霄鹏,陈亮.高速SMT 生产线自动视觉检测系统[J].组合机床与自动化加工技术,2003(1):51-53

Xie Xiaopeng,Chen Liang.Automated visual inspection system for high-speed SMT assembly[J].Modular Machine Tool and Automatic Manufacturing Technique,2003(1):51-53(in Chinese)

[9]Park T,Kim H J.Path planning of automatic optical inspection machines for PCB assembly systems[C]//2005 IEEE International Symposium on Computational Intelligence in Robotics and Automation.Los Alamitos:lEEE Computer Society Press,2005:249-254

[10]Charette C,Park S,Williams R,et al.Development and integration of a microcomputer based analysis system for automatic PCB inspection[C]//1988 IEEE Computer Integrated Manufacturing.New York:IEEE,1988:129-135