采用花岗岩水膜除尘器燃煤锅炉脱硫和除尘的工艺改造

2012-12-27赵增慧梁存珍

赵增慧,梁存珍

(北京石油化工学院机械工程学院,北京 102617)

采用花岗岩水膜除尘器燃煤锅炉脱硫和除尘的工艺改造

赵增慧,梁存珍

(北京石油化工学院机械工程学院,北京 102617)

为了使现有花岗岩水膜除尘器的燃煤锅炉烟气净化达标排放,在不更换水膜除尘器的前提下,探讨和比较了后继烟气吸收装置喷淋塔和鼓泡塔的脱硫和除尘机理,提出改进措施。该技术具有工艺流程简单,建设和运行成本低,适用于由于历史原因仍有相当大数量使用的花岗岩水膜除尘器的烟气净化工艺路线的改造。

花岗岩水膜除尘器;烟气净化;喷淋塔;鼓泡塔

0 引言

目前,国内尚有相当数量装机容量较小的燃煤锅炉烟气除尘采用了花岗岩(麻石)水膜除尘器[1-3],该类除尘器属于湿式除尘,包括离心式、双筒喷淋式和文丘里式三种类型[4-5],其总体特点如下:具有一定的耐腐蚀性和良好的耐磨性;除尘效率约在80%~96%左右;造价低于电除尘器装置;花岗岩水膜除尘器兼有吸收烟气中5%~15%左右SO2的脱硫功能。随着我国治理锅炉烟气脱硫和除尘的力度加大,排放标准日益提高。严格规定不再允许新建分散小装机容量燃煤锅炉,对一时不能关闭拆除的小装机容量燃煤锅炉都要对烟气脱硫和除尘限期达标排放。

全国约有200余家设有多台小装机容量燃煤锅炉采用了花岗岩水膜除尘器进行烟气除尘,为了增加脱硫效果,在花岗岩水膜除尘器后增加湿法脱硫装置。现有湿法脱硫的吸收设备包括喷淋塔、填料塔、鼓泡塔等设备对于脱硫比较容易达标,除尘性差异较大。在对喷淋塔和鼓泡塔除尘原理分析的基础上,结合实际的工程案例提出改进措施。

1 喷淋塔除尘

喷淋塔是早期常用的湿式除尘器,采用多层喷淋塔,塔内上升烟气与下降的被雾化的吸收液滴逆向接触,通过气液相的惯性碰撞、直接拦截、重力沉降、扩散等方式,粉尘被液滴粘附而捕集[6-7]。在上述因素中最重要的除尘因素是气液惯性碰撞,可以通过考察单个液滴与烟气中尘粒发生碰撞的概率来研究喷淋塔的除尘效率,采用公式(1)所示无因次碰撞数ψ表示:

式中:xs为尘粒自脱离流线到停止运动总共移动的距离,m;ds为液滴的直径,m。

碰撞数也可用修正后的Stokes公式表示:

式中:C为Cunning hum滑动修正系数;d为尘粒直径,m;ux为气体与液滴的相对速度,m/s;ρc为尘粒的密度,kg/m3;μ为气体的动力粘度,N·S/m3即Pa·S。

由公式(1)可知,如ψ值大,即单个液滴和尘粒碰撞几率大,喷淋塔除尘效率高。由公式(2)可知,ψ与ux成正比,与ds成反比,因此提高气流和液滴的相对速度,减小液滴直径是提高除尘效率的有效途径。此外,尘粒的密度大、粒径越大,气液接触面积大,除尘效率也越高,而气体粘度越大则除尘效率越低。由于在花岗岩水膜除尘器里气液直接换热,使出口烟气温度降低、粘度增高,对除尘是不利的。

为提高脱硫和除尘效率,喷淋塔的设计可以从如下几方面的改进:

(1)将喷淋塔的空塔气速从2.0~3.5m/s提高到3.5~6.2m/s,气液逆向相对速度增加对脱硫和除尘效率都会有较大的提高。提高空塔气速后会使流体阻力增加,使风机的设备投资和操作费用有所增加。

(2)适当加大喷淋层数设置,从过去用1~2层,增大到3~6层。加大喷淋层数增加了气液两相接触几率,对SO2的吸收和除尘效率有所提高。采用多层喷淋时,上层喷出的液滴更多是与下层液滴产生凝聚,使液滴变大,气流的流场不均匀,致使下层和次下层的气体吸收和除尘工况变坏,效率下降。

(3)喷嘴类型的选择及布置。多喷淋层选用锥顶角较大的喷嘴,可以降低塔的高度;各喷淋层喷嘴位置布置相同时,可以用旋转一定角度的布置方式或每层上喷嘴的布置不同,避免喷淋液滴过度覆盖而使液滴聚集,造成脱硫和除尘的工况变坏。

2 鼓泡塔除尘

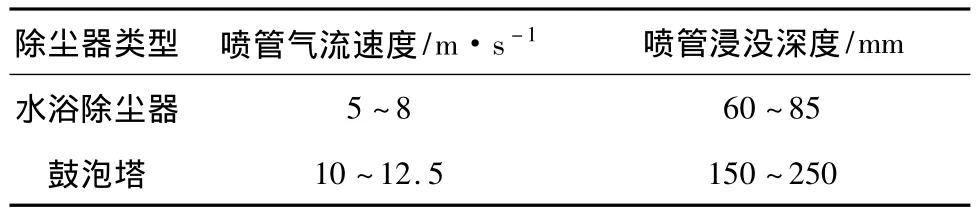

鼓泡塔的除尘原理与定型的除尘设备水浴除尘器相似,两者的主要操作参数如表1所示。

表1 鼓泡塔和水浴除尘器参数对比

喷管气流速度与喷管浸没深度是对除尘效率影响最大的操作参数[8-9]。水浴除尘器的除尘效率一般在92%左右,鼓泡塔的除尘效率一般在98%左右。

鼓泡塔的除尘效率优于其他类型塔。化学吸收过程受制于鼓泡区临界传质和临界化学反应速度的制约,气液接触时间、面积和气液相速度是影响脱硫除尘效率的三大因素,在传统的烟气脱硫吸收塔运行中烟气是连续相而吸收液是分散相,在鼓泡塔中吸收液为连续相,烟气为分散相,气液相高速接触,气相被不断更新变换的液面和大量气泡包围和分割,这些都是良好脱硫除尘的必备条件。

SO2被连续的液相吸收,气体经鼓泡区后先到一个容积较大的汇气室,在此室内气体的平均气速通常设计为2.5~3m/s,在汇气室内气体动能减少,静压能上升,经由上升气管送至塔顶部汇气室,经除雾器除雾后从出口烟道和烟囱排出。由于鼓泡塔产生的雾滴量比喷淋塔小,在汇气室内烟气流速又较喷淋塔内的气速低,故除雾器的负载小,雾沫夹带量少,这对脱硫工艺有益。

在实验室采用单喷管有机玻璃鼓泡塔试验装置,观察用空气和水的冷膜试验以及配置烟气和水的冷膜实验情况。试验设备参数为:喷管直径为DN108mm,气速约为10m/s,塔内经DN300mm,水的液面高度1000mm,喷管浸没深度200mm。吹空气时泡沫区的高度约为260mm。将烟道内自然沉降的烟尘配制约为2000mg/m3烟尘的烟气,气速不变,吹10min后,观察到泡沫区的高度明显降低至约为90mm,分析原因这主要是由于水的粘度和表面张力因混入烟尘而加大所致。所以,鼓泡塔在高粉尘运行时,脱硫率、除尘效率和产品质量都会明显下降,在设计中应予重视和考虑。一般花岗岩水膜除尘器出口的含尘量约为2000mg/m3,经过鼓泡塔除尘,出口含量约为40mg/m3,效果显著,且鼓泡塔对于去除细微粒子的粒级效率也很高,如粉尘粒度为1~10μm除尘效率为90%。

为了应对烟气除尘工况变化很大的问题,开发组合式鼓泡塔,其适用于有多台小容量燃煤锅炉机组共用的烟气净化吸收设备。例如,广西某化工厂多年来陆续建造了4台25MW的燃煤锅炉,经常是“三开一备”,有时是2台或4台机组同时运转。如果仅设计一台鼓泡塔就要将4台机组的烟气出口汇集成统一的烟气管进入鼓泡塔,以4台机组的总烟气量选定喷射气速、喷射管径,计算出喷射管数、鼓泡塔的公称直径。同样,在净化后的烟气进入折流板式烟气除雾室,除雾流速及除雾室的流通截面积也是按照四台机组的总烟气量确定。由于机组的运转台数变化,即总烟气量变化,将使烟气净化和除雾效果大为降低。尽管鼓泡塔的操作弹性较大,但对工况变化如此之大也是难于承受的。在燃煤锅炉机组后仍保留了原有的花岗岩水膜除尘器,在后续的烟气进一步净化设备采用了组合式鼓泡吸收塔。

组合式鼓泡塔用一个公用的圆筒形外壳,由水平隔板(一)和(二)将塔体分隔为塔釜、烟气喷射室和烟气除雾室三部分,每部分的内部又由互相垂直交叉的两块轴向隔板分隔为四个分室,对应4台燃煤锅炉,每个分室的横截面相等。塔釜处的轴向隔板伸入釜液面下的距离大于喷射管的浸没深度,可使各分室喷出的烟气经过塔釜液脱硫、除尘后沿各自设置的弓形升气管上升至各自的除雾室,净化后的烟气经汇气烟道汇合后从烟囱排出。组合式鼓泡塔与各机组单独配置有如下优点:备及附属机泵管路等布置集中紧凑,占地面积小;操作和检修人员配置少;减少烟气净化设备的总投资。特别对于已有多台燃煤锅炉机组的工厂和企业,一般很少有预留场地,在进行烟气净化改造时选用组合式鼓泡塔占地面积小、投资少的优势明显。

脱硫与除尘是化学吸收过程,组合式鼓泡塔的脱硫和除尘效率不低于单个鼓泡塔。鼓泡塔中气流经喷射管的气速和喷射管在塔釜液面下的浸没深度是决定烟气脱硫和除尘效率的主要因素。这两点在组合式及单个鼓泡塔中可以做到完全一致。相反,如选用喷淋塔作为吸收设备就不宜做成组合式。喷淋塔中为了使气液良好接触,每一喷淋层的喷嘴应均匀布置,使喷淋覆盖系数不致过大,这是直接影响烟气脱硫与除尘效率的主要因素。若设计为组合式喷淋塔,则每个分塔的横截面为非圆,较难均匀布置喷嘴,则一定层高下的喷淋覆盖系数由于无效喷淋和过多的喷淋重叠使液相分布变坏,影响了气、液相间的脱硫和除尘效率。

3 结语

(1)典型喷淋塔与鼓泡塔的除尘原理表明对含尘量较高的烟气要达到较好的除尘脱硫效果,应优先选用鼓泡塔。

(2)在鼓泡塔中脱硫除尘操作灵活,改变喷射管的浸埋深度可以得到较大的操作弹性从而满足和达到烟气净化指标。

(3)对于有多台小功率的燃煤锅炉机组进行烟气净化时,组合式鼓泡塔处理效果较好。

[1]王光武,曹静山,杨杰冲,等.中小型锅炉高效脱硫集成技术开发研究[J].节能与环保,2007,(9):21-23.

[2]解标,邱曙光,毛勇祥,等.新型电除尘技术在200 MW机组改造上的应用[J].电力科技与环保,2010,26(12):39-40.

[3]钟秦.燃煤烟气脱硫脱硝技术及工程实例[M].北京:化学工业出版社,2007.

[4]金国淼.除尘设备[M].北京:化学工业出版社,2002.

[5]郭东明.脱硫工程技术与设备[M].北京:化学工业出版社,2007.

[6]陈永新.FGD系统中吸收塔浆液起泡溢流的原因分析及解决办法[J].电力科技与环保,2011,27(1):35-37.

[7]王飞,李忠华,薛建明,等.湿法脱硫技术关键问题研究[J].电力科技与环保,2011,27(6):14-17.

[8]罗娅,林彬.鼓泡塔与喷淋塔在大型火力发电机组上运行的对比分析[J].广东电力,2007,20(4):68-70.

[9]Zheng Yuanjing,Kill S-ren,Johesson Jan E.Experimental investigation of pilot-scale jet bubbling reactor for wet flue gas[J].Chemical Engineering Science,2003,(58):4695-4703.

Technological innovation of coal burning boiler desulfurization and dust removal with granite water film dust collector

Technological innovation is essential for coal burning boiler with granite water film dust collector to meet the discharge standard of sulfur dioxide and gas fume.The mechanisms of desulfurization and dust removal of spray tower are compared with those of bubble tower.The feasibility for bubbe tower to improve the desulfurization and dust removal efficiency is discussed.The process possesses the advantages of easy operation and low costs of construction and operation.Bubble tower can improve the purifying capacity of boilers with granite water film dust collector that has been still being employed.

granite water film dust collector;fuel gas purification;bubble tower;spray tower

X701.2

B

1674-8069(2012)02-029-03

北京市科技新星资助项目(2008B25);环境治理与调控技术北京市优秀教学团队资助项目(PHR201107213)

2012-01-20;

2012-03-18

赵增慧(1962-),北京人,学士,副教授,主要从事设备的设计研究。E-mail: zhaozenghui@bipt.edu.cn