岩石巷道周边双向聚能定向断裂控爆技术

2012-12-25蒲文龙张国华毕业武

蒲文龙, 张国华, 毕业武

(黑龙江科技学院 安全工程学院,哈尔滨 150027)

岩石巷道周边双向聚能定向断裂控爆技术

蒲文龙, 张国华, 毕业武

(黑龙江科技学院 安全工程学院,哈尔滨 150027)

传统光面爆破法受原理本身的局限应用效果不佳。针对这一情况,基于聚能爆破原理,采用ANSYS/LS-DYNA软件对无限岩体中的柱形药包爆破进行数值模拟。根据爆破特性,选取塑性炸药,采用高能炸药燃烧模型、Johnson-Cook塑性材料模型及切缝聚能爆破的定向断裂爆破方式。结果表明:聚能爆破比传统光面爆破形成的岩石裂缝长,裂纹增长率为91%~117%。根据东保卫煤矿地质条件,将PVC聚能被筒作为双向聚能爆破装置,确定技术参数。工业实验结果证明,双向聚能定向爆破有效提高了岩石巷道成型质量及巷道掘进速度,经济效益良好,具有推广应用价值。

双向聚能;定向断裂;控制爆破

煤矿岩巷掘进以钻爆法施工为主,巷道成型是岩巷掘进的关键要素。我国巷道成型控制多采用传统的光面爆破法。该方法按爆破方式可以分为轮廓线钻眼法、预裂爆破法、预留光爆层爆破法三种类型。这三种爆破方法尽管在巷道成型及掘进速度方面均有所改进和提高[1-2],但由于原理本身的缺陷现场应用效果并不理想[3-4],仍然存在许多问题,主要表现在以下三方面:一是光爆炮孔间距较小,钻孔工作量较大,增加了起爆材料消耗量;二是传统光爆在节理发育岩体不可能完全形成光滑壁面,对围岩造成破坏,在裂隙发育岩石或低强度岩石中还会引起超挖,增加除矸工作量及支护成本;三是单个炮孔的爆破作用没有方向性,不仅在炮孔间形成贯通裂纹,而且在炮孔周围其他方向形成随机径向裂纹。为了减少或避免爆破超挖,有效保护围岩,亟须从根本上改进传统光面爆破技术。

20世纪60年代,人们尝试采用定向断裂控制爆破技术控制巷道造型。这类技术主要通过改变炮孔和药包形状或在药包外添加切缝套管的方式改变爆炸产物对孔壁的作用方向,包括聚能药包爆破、切槽爆破和切缝药包爆破技术。然而聚能爆破药包加工复杂;切槽爆破的孔壁切槽作业难度较大,成本高;切缝药包爆破虽然取得了较好的效果,但仍然存在聚能罩、开缝宽度和耦合系数选择等关键技术问题亟待解决[5-6]。笔者基于光面爆破与定向聚能爆破原理,通过数值模拟和工业实验验证了PVC管聚能被筒定向爆破技术的效果。

1 原理

1.1 光面爆破

传统光面爆破技术通过不耦合装药,降低炸药爆炸对炮孔壁的作用,避免在炮孔周围形成破碎圈,以达到保护围岩的目的。这种装药方式在炮孔周围各方向产生的作用力相同,除在炮孔间连线方向形成贯通裂纹外,还会在孔壁的其他方向形成径向裂纹,因此,实际应用过程中难以获得理想的光爆效果。此外,不耦合装药降低了炮孔壁受到的作用力,为形成孔间贯通裂纹,孔间距必然小,从而使周边眼数目相应增多。

传统光面爆破通过控制周边眼的密集系数m来实现,计算式为

式中:d——周边眼的间距;

W——周边眼最小抵抗线。

煤矿现场光面爆破一般取m=0.8~1.0,即周边眼间距应为周边眼最小抵抗线的0.8~1.0倍。岩石巷道要实现光爆,必须保证炮孔间形成贯穿裂纹的时间先于爆炸应力波从自由面返回炮孔连心面的时间。

1.2 聚能爆破

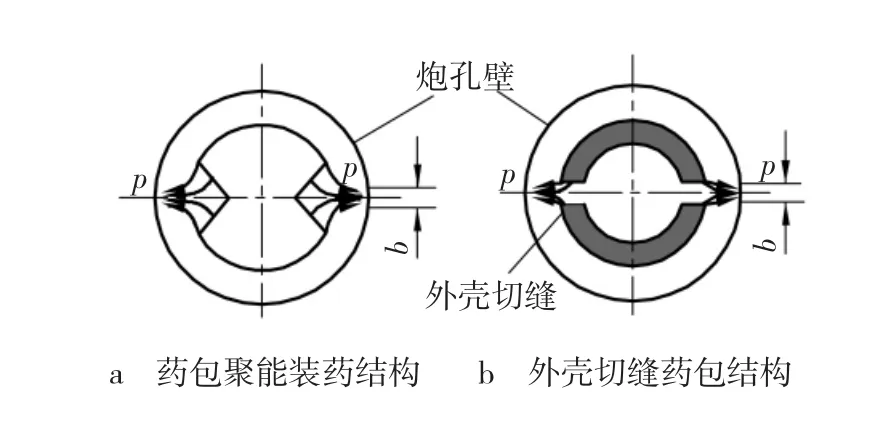

定向聚能成缝原理是,在炮孔之间的连线方向上首先形成初始裂缝,当炸药爆炸时,聚能装药结构的药包在一个方向产生一定宽度b的爆轰产物聚能流,先期到达炮孔表面(图1a);由于装药外壳有切缝,限制了爆轰产物的向外扩散,也在一定方向产生一定宽度的爆轰产物聚能流,先期到达炮孔表面(图1b)。

图1 爆轰产物流作用炮孔壁示意Fig.1 Effect of detonation product flow of hole wall

初始裂纹产生后,爆轰产生的高温、高压、高速气体优先从聚能孔方向驱动孔壁径向初始裂纹,形成强有力的“气楔”,使裂纹不断失稳;压缩波遇自由面反射为拉伸波,在反射拉伸应力波和爆生气体的准静态压力共同作用下,控制方向上产生拉应力集中,使岩体沿设定方向张拉开裂。然而,在非设定方向,由于聚能装置的瞬时抑制和缓冲作用,抑制了围岩中裂纹的发展,减少了爆破作用对围岩的损伤。当几个聚能装药炮孔同时起爆时,若孔间距适当,相邻炮孔将被贯通,形成光滑的定向控制爆破面。

综上所述,传统光面爆破是通过应力场叠加实现,炮孔间的起爆时差对爆破质量有较大影响,并且严格要求控制光爆层的密集系数。而定向断裂爆破利用聚能作用控制裂隙的方向和数量,以获得较好的爆破效果。

2 数值模拟

为对比传统光面爆破与聚能定向爆破效果,采用ANSYS/LS-DYNA软件对无限岩体中的柱形药包爆破进行数值模拟。

2.1 数值方程与边界条件

炸药选取塑性炸药,采用高能炸药燃烧模型,炸药爆轰产物控制方程为JWL状态方程。材料模型为Johnson-Cook塑性模型,状态方程为Gruneisen方程。

为控制聚能爆破射流参数,计算模型的边界条件设定遵循如下原则:

(1)聚能罩采用等壁厚形式;

(2)聚能罩与聚能装药的炸药同轴;

(3)装药密度均匀;

(4)装药结构对称。

2.2 数值模型与模拟参数

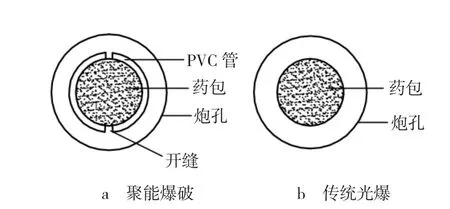

计算模型取实际模型的二分之一,尺寸为45.0 cm×45.0 cm×22.5 cm,预制炮孔直径为3.5 cm,孔深30 cm,不耦合系数1.06,PVC聚能被筒厚度1.5 cm(图2)。模型y=0和y=-45面设为无反射界面,用来模拟无限域;z=0面为对称面,其余面为自由面。采用底部起爆的方式。

图2 计算模型Fig.2 Computation module

传统光爆模型与聚能爆破模型如图3所示。模型划分采用solidl 62实体单元,计算采用平面应变算法13。炸药部分采用40×40单元划分,网格划分时聚能罩部分应用自适应网格划分方法,使变形较大的聚能罩部位的网格密化,从而提高该部分的计算精度。时间步比例因子设置为0.6,输出结果文件的时间步为0.25。

图3 爆破模型Fig.3 Blasting module

选用炸药参数为:密度1.66 g/cm3,爆速0.6 cm/μs,C -J压力 0.27 ×105GPa。岩石力学参数为:弹性模量4.41×104MPa,泊松比0.26,抗压强度60 MPa,抗拉强度4.5 MPa,炮孔半径17.5 mm。PVC切缝管参数为:密度1.43 g/cm3,拉伸屈服强度50~55 MPa,弹性模量3×103MPa,两侧开缝,切缝为左右方向。

2.3 结果分析

两种爆破方式的岩体最大断裂长度(lmax)如表1所示。由表1可以看出,起爆时间(t)为100和400 μs时,传统光面爆破引起岩体最大断裂长度分别为69和93 mm,聚能爆破引起的岩体断裂长度分别为150和195 mm;起爆时间为800 μs时,传统光面爆破引起岩体最大断裂长度为138 mm,聚能爆破引起的最大断裂长度为300 mm,增长率为91% ~117%。由此说明,聚能爆破能够实现爆炸能量的集中释放,能量利用率高,断裂长度大,并能够控制裂纹发展方向,达到控制巷道周边岩壁光滑平整的目的。传统光面爆破孔壁以粉碎性压裂为主,大部分爆炸能量耗于压裂岩体上,裂缝较短,发展呈随机性,能量利用率低。

表1 两种爆破方式的岩体最大断裂长度Table 1 Maximum length of fracture table of two approaches about blasting pattern

3 工业实验

3.1 工程地质条件

工业实验地点为东保卫煤矿-500西大巷。该巷道为直墙半圆拱形,净宽4.4 m,净高4.5 m,断面积19.80 m2,岩性为灰色粉砂岩,岩石坚硬系数f=4~6。目前,该矿正处于深部开拓阶段,部分地区岩石松软破碎,节理裂隙较发育,围岩稳固性较差,采用传统的光面爆破工艺无法达到预期光爆效果。

3.2 技术参数

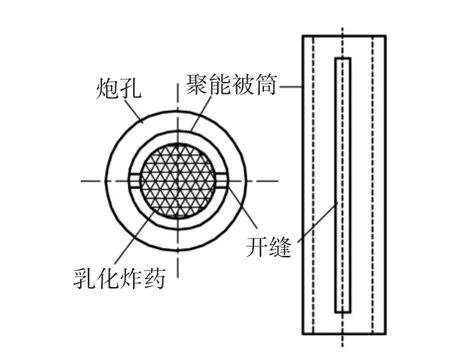

根据现场实际条件采用切缝药包实现聚能爆破,即在普通药卷外敷聚能被筒,这种装药是整体性的,比聚能装药简便,另外,控制切缝对准轮廓线也较容易,可以通过外壳切缝的导压作用控制孔壁上裂缝的生成与扩展。聚能被筒结构见图4。

图4 双向聚能被筒结构示意Fig.4 Schematic diagram of double cavity pipe

聚能爆破效果决定于名义不耦合系数(炮孔直径与切缝被筒外径之比)、切缝宽度和聚能爆破技术参数。根据现场实际选用PVC工程塑料管作为聚能被筒,其直径和套管长度根据炮孔直径、药卷直径、装药量和炮孔长度选定。根据东保卫煤矿地质条件确定聚能被筒长400 mm,管体沿轴线方向180°两侧开槽,实现双向聚能,开槽长度180 mm,中间间隔10 mm,管体两端预留15 mm,开缝宽度4 mm,聚能被筒尾部导向槽深5 mm,宽15 mm。聚能被筒内径为30 mm,外径为33 mm,壁厚1.5 mm,柱形乳化药包直径为29 mm,炮孔直径为35 mm,名义不耦合系数为1.06。

聚能被筒药卷由1个φ33 mm、长400 mm的PVC管与2卷φ29 mm、长180 mm的乳化药组成。周边炮眼钻进后,按反向装药的要求先将带有雷管的引药装入塑料管的下部,再加入1卷炮药,调整聚能被筒的方向槽,使其与巷道周边轮廓线一致,并利用专用的炮棍送入聚能药卷,然后在炮眼中装入水炮泥和长500 mm的炮泥封堵炮眼。

现场传统光面爆破技术参数为:周边眼直墙眼距200~300 mm,拱顶眼距200 mm,最小抵抗线300 mm。聚能被筒定向断裂爆破技术参数为:周边眼直墙眼距500~600 mm,拱顶眼距450 mm,最小抵抗线500 mm。

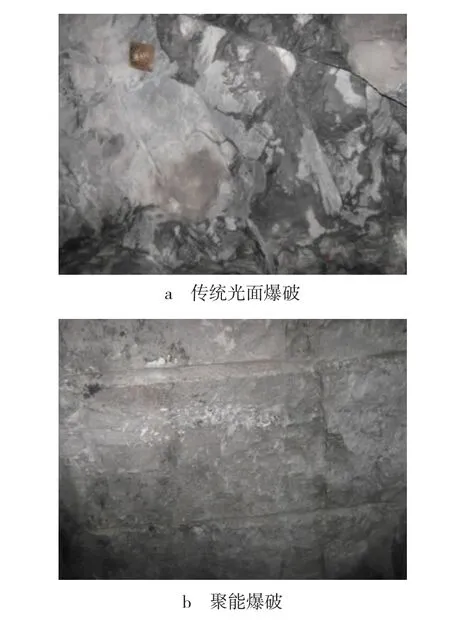

3.3 爆破效果

现场工业实验爆破效果如图5所示。由图5可以看出,传统光面爆破周边眼痕率非常低,围岩松散、破碎,稳定性较差;聚能定向断裂爆破形成的壁面平整、规则,眼痕率高,炮震裂隙少,围岩稳定性较好。采用聚能爆破后,-500西大巷全断面炮眼由90个减少为55个,循环炮眼数减少39%,炸药消耗降低30%,周边眼痕率由40%增至85%,混凝土喷厚由150 mm减为100 mm。装药量相同情况下,孔距增大100%以上。

图5 传统光面爆破与聚能爆破效果对比Fig.5 Comparison of analytical blasting and shaped blasting

3.4 经济分析

由于打眼时间缩短及排矸量和喷浆量减少,聚能爆破月进尺比传统光面爆破月进尺提高了24%。实验巷道工程全长1 800 m,以平均每米巷道节约226.2元计算,共节约资金40.7万元。另外,该技术缩短工期,减小对巷道围岩的震动破坏及巷道后期维护工作量,尤其当该矿进入深部开采区域,其间接经济效益更为明显。

4 结论

(1)根据实际条件,定向断裂爆破方式采用切缝聚能爆破法。两侧开槽PVC管作为聚能罩,其开槽总长度为360 mm,宽度为4 mm。聚能被筒药卷由1个φ3 3 mm、长4 0 0 mm的PVC管与2卷φ29 mm、长180 mm的乳化药组成。

(2)数值模拟结果表明,聚能爆破能够实现爆炸能量的集中释放,能量利用率高,且能够控制裂纹发展方向,形成岩石裂缝较长,与传统光面爆破相比,裂纹增长率为91% ~117%。

(3)东保卫煤矿的爆破实验结果表明,聚能定向爆破形成的壁面平整、规则、炮震裂隙少,围岩稳定性好。与传统光面爆破相比,采用该种爆破方法岩石巷道成型质量好,掘进速度快,材料消耗和支护成本低,经济效益显著。

[1]夏 祥,李海波,李俊如,等.岩体爆生裂纹的数值模拟[J].岩土力学,2006,27(11):1987-1991.

[2]李 清,杨仁树,李均雷,等.爆炸荷载作用下动态裂纹扩展试验研究[J].岩石力学与工程学报,2005,24(16):2912-2916.

[3]张志呈,肖正学.岩石浅孔爆破的断裂控制方法[J].矿业研究与开发,2000,20(6):37-40.

[4]何满潮,曹伍富,单仁亮,等.双向聚能拉伸爆破新技术[J].岩石力学与工程学报,2003,22(12):2047-2051.

[5]杨永琦,藏 俊,单仁亮,等.岩石定向断裂控制爆破原理与参数研究[J].爆破器材,2000,29(6):24-28.

[6]戴 俊,杨永琦.软岩巷道周边控制爆破的研究[J].煤炭学报,2000,25(4):374-378.

Directional fracture controlled blasting technology of bidirectional cumulative energy for roadway rock surrounding

PU Wenlong, ZHANG Guohua, BI Yewu

(College of Safety Engineering,Heilongjiang Institute of Science& Technology,Harbin 150027,China)

Aimed at seeking an alternative to the conventional smooth blasting method suffering poor application effects due to limitation of the principle,this paper building on the principle of shaped charge blasting introduces the numerical simulation of the infinite cylindrical charge blasting in rock mass using ANSYS/LS-DYNA software.The simulation,as determined by the blasting characteristics,involves the selection of plastic explosives and use of high explosive combustion model,Johnson-Cook plastic material model and slit shaped charge blasting.The results show that,compared with conventional smooth blasting method,shaped charge blasting gives a longer rock crack length with a crack growth rate of 91%to 117%.The paper describes the use of the PVC tube as a bidirectional energy-accumulating blasting device for the determination of technical parameters and industrial experiment as is dictated by the coal geological conditions of Dongbaowei coal.The results prove that bidirectional energy-accumulating,characterized by an effective improvement in the forming quality of rock roadway and the roadway excavation rate and better economic results,promises to come into a wider application.

bidirectional cumulative energy;directional fracture;control blasting

TD235.37

A

1671-0118(2012)05-0452-04

2012-02-09;

2012-05-25

蒲文龙(1977-),男,黑龙江省讷河人,讲师,硕士,研究方向:煤矿围岩控制与灾害防治、矿山爆破安全,E-mail:pwl0451@126.com。

(编辑 荀海鑫)