真空状态下的环氧树脂自动压力凝胶工艺

2012-12-25庞鸣崴

庞鸣崴

(中国煤炭科工集团 上海研究院,上海 200030)

真空状态下的环氧树脂自动压力凝胶工艺

庞鸣崴

(中国煤炭科工集团 上海研究院,上海 200030)

针对传统的真空压力凝胶工艺的不足,提出一种全新的真空状态下环氧树脂自动压力凝胶工艺(VPG)。将VPG工艺与传统工艺相比较,研究两者之间的环氧树脂温度差异、凝胶时间差异和注料时压力差异特性,给出VPG工艺中环氧树脂体系,将VPG工艺应用于磁悬浮长定子封装上。结果表明:该工艺可以提高磁悬浮长定子产品的合格率和效率,能够明显降低劳动强度以及提高产品外观质量。

VPG;真空压力凝胶;自动压力凝胶;环氧封装

真空状态下环氧树脂自动压力凝胶成形技术(VPG),是在自动压力凝胶(APG)的基础上,引入真空浇注理念,形成在真空状态下的自动压力凝胶成形工艺。VPG使压力凝胶技术的应用更为广泛,特别是产品成形有特殊要求时,如真空度高的产品,优势更为突出[1-4]。VPG是集真空浇注和自动压力凝胶的优点为一身的工艺,是环氧树脂成形技术中的新秀,正在被越来越多地应用到高压绝缘制品、高质量互感器等产品中。

1 VPG工艺设备与特点

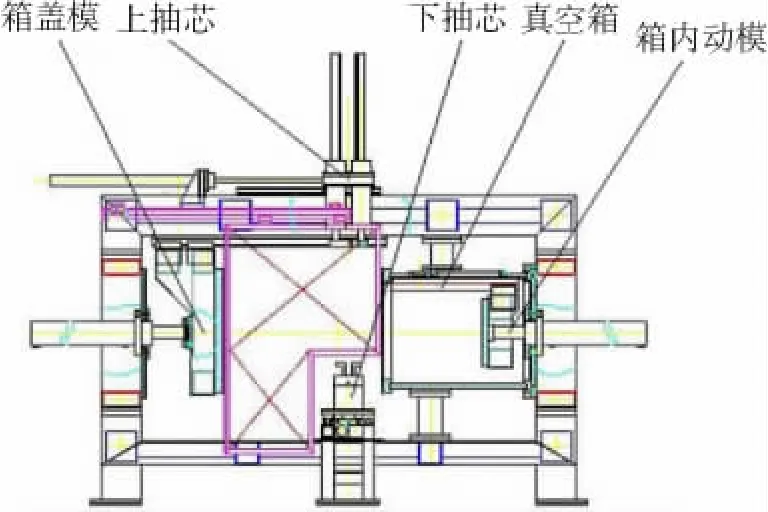

1.1 设备与工作过程

VPG封装工艺主要由专用的真空压力凝胶全液压成型机完成。HAG型真空全液压成型机由真空箱、箱内动模、箱盖模、下抽芯与上抽芯等组成,如图1所示。环氧树脂混合料经真空、搅拌后,通过压力进行注射。成形分两个过程:一是注料过程,注射压力为0.1~0.2 MPa,注料时间视制品体积而定,一般约为2~4 min;二是固化过程,注射压力为0.3~0.5 MPa,固化时间也需视制品体积而定,一般约为15 min。成形后开模,可直接取出制品,经简单处理后,再进行后固化。

图1 HAG型真空全液压成型机Fig.1 HAG type vacuum full hydraulic molding machine

1.2 VPG与传统工艺相比的特点

1.2.1 VPG和传统真空压力凝胶过程的差异

VPG工艺中真空和压力凝胶过程是一步完成的。该工艺在合模、合箱、抽真空后,采用0.3~0.5 MPa压力进行注料,然后固化。工件能实现完全固化,完成环氧树脂的收缩补充,不易产生气泡。整个过程是在真空状态下完成环氧树脂的自动压力凝胶。

传统的真空压力凝胶过程分两步完成。第一步,浇注室内真空状态下,用0.2 MPa压力注射环氧树脂;第二步,降至预固化工位,在浇注口用气缸加压。这个过程存在着明显的不足,例如在第一步中,环氧树脂未完全固化,而在第二步中,由于实际上的表面加压,使制品内部的环氧树脂受压不均匀、补充收缩的效果不佳,易出现气泡。整个过程不是在真空状态下直接压力凝胶。

1.2.2 环氧树脂温度差异

VPG工艺中环氧树脂的温度为130℃(模具腔内温度),而传统工艺中环氧树脂的温度为80℃(真空箱温度)。VPG工艺在注射后,由于环氧树脂温度较高,所以黏度就相对减小,高温度下的环氧树脂易流动、易渗透、易排气,可提高产品的质量和性能。环氧树脂混合料黏度-温度关系曲线如图2所示。

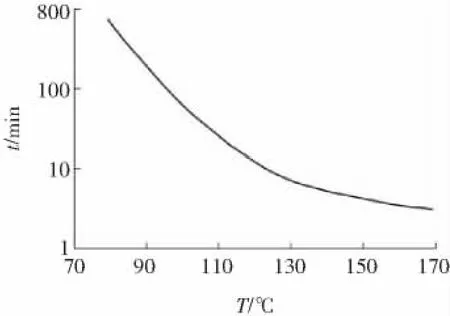

1.2.3 凝胶时间差异

VPG工艺中环氧树脂混合料在模具内约25 min,传统工艺中它在模具内需要约10 h。环氧树脂混合料固化时间-温度曲线如图3所示。温度的提高,可以大大缩短凝胶时间,提高生产效率和模具的利用率。但是,并不是说温度越高越好,若温度太高将加快凝胶时间,而足够的凝胶时间也是产品合格率的重要保证。因此,改进高温下的凝胶时间,同样可以提高产品合格率。

图2 环氧树脂混合料黏度-温度关系Fig.2 Epoxy resin mixture viscosity-temperature curve

图3 环氧树脂混合料固化时间-温度的关系Fig.3 Mixture of epoxy resin curing time-temperature curve

1.2.4 注料时压力差异

VPG工艺注料压力为0.3~0.5 MPa,传统工艺注料压力为0.1~0.2 MPa。模腔压力的提高,可实现更好的渗透,有利于增加网格布与环氧的结合。压力较高时,注射材料的密度大,制品表面光滑,更适合环氧封装工艺。但是,模腔压力提高会对模具强度提出很高的要求,过高的模腔压力会引起模具变形,从而引起泄漏,造成飞边的增多,严重时还可能引起形位公差超差、表面位置公差漂移等缺陷。

2 VPG工艺中环氧树脂体系

VPG工艺中采用HUNTSMAN提供的环氧树脂体系。该体系环氧树脂在使用时混料温度为35~55℃,混合抽真空时间为120 min。注射压力为0.1~0.2 MPa,注射时间为3~5 min。固化压力为0.3~0.5 MPa,固化时间为10~20 min。模具温度约120~130℃,模具内各点温度误差应小于5℃。硅微粉使用400目的活性粉最佳。参考混合料组成见表1。

表1 环氧树脂体系参考混合料的组成Table 1 Composition of reference mixture systems epoxy resin

环氧树脂真空混料设备有二种:第一种是实验用AH型环氧树脂搅拌混料装置;第二种是流水线用VPRM—90Ⅲ型环氧树脂真空混料设备。环氧树脂真空混料时,混料的真空度和温度都十分关键。随着混料温度的升高,环氧树脂黏度下降,混料效果会得到明显提高。经过反复实验,得到混合料的温度与环境温度之间控制在40℃较合理。混合料的具体温度还受混合料的比例以及搅拌时间的影响,在不同条件下,需要进行不同的实验加以验证。

3 VPG工艺在磁悬浮长定子封装上的应用

3.1 磁悬浮长定子的结构与封装特点

磁悬浮长定子由定子铁芯和燕尾键(也称横梁)组成,如图4所示。经环氧树脂全面封装后,以三根燕尾键为安装基础固定在磁悬浮水泥梁上。

图4 磁悬浮长定子结构Fig.4 Maglev long stator structure

封装工艺主要由定子铁芯冲片、加热叠压、环氧树脂真空压力浇注、预固化、后固化、清理成品等工序组成。其特点是环氧封装面积大、壁厚薄。环氧层厚度大部分为1.5~2.0 mm,要求有很好的粘接性和防开裂性能。环氧封装的厚度不均匀,如燕尾槽中厚的部位有若干毫米,而最薄的部位仅为0.1 mm,这就要求树脂有很好的流动性和充满性。由于长定子在安装过程中要求有较高的位置精度,尤其是安装孔和长定子底平面等的位置精度,所以,环氧树脂成形模也要具有相应的强度和精度。由于环氧树脂封装厚度较薄,所以不能有气泡等缺陷,且表面要光滑。总之,对环氧树脂的收缩、表面质量甚至于工艺的自动化程度都提出了较高的要求。

3.2 原生产工艺存在的主要问题

原工艺流程如图5所示。从图5各工序中分析,原生产工艺存在的问题:首先,预固化工位中利用气缸加压来补充环氧收缩。由于环氧混合料黏度随高温时间的推移迅速提高,利用气缸进行表面压缩,已不能对远端产生效果。即不能有效补充环氧树脂凝胶过程中因收缩而产生的表面气泡,影响产品的表面质量。其次,在三腔浇注室内,还没有进入加热工序,浇注温度较低。从图2中可见,浇注温度越低黏度越大,越不利于产生很好的流动性和树脂充满性,对产品质量当然有影响。第三,原工艺需要将整副模具从浇注室移到预固化工位,经过固化后才可以拆除浇注模。模具利用率低,且拆装模具的辅助装备复杂。

图5 原工艺流程Fig.5 Original process

3.3 VPG工艺封装效果

针对磁悬浮长定子的结构特点以及原生产工艺存在的主要问题,采用全新的真空状态下环氧树脂自动压力凝胶工艺对磁悬浮长定子进行了封装。

VPG工艺真空压力单步完成,合模、合箱、抽真空后,采用0.3~0.5 MPa压力进行注料,十几分钟后固化。环氧树脂已经完全固化,其收缩补充也已完成,较好地克服了表面产生气泡的缺点,有效提高产品的表面质量[5-6]。

VPG温度为130℃(模具腔内温度),由于树脂温度较高,黏度很小,环氧树脂混合料易流动,易渗透,易排气,非常符合长定子环氧封装的特点。

VPG工艺注料压力为0.3~0.5 MPa。模腔压力较高,可以更好的渗透,同时网格布与环氧的结合更佳。由于压力高、密度大,使得制品表面光滑,更适合长定子封装工艺。但是模具压力的增加同样对模具的强度提出了较高的要求,相应提高了一定的经济成本。

综上所述,VPG工艺在磁悬浮长定子的封装上很好地满足了其结构特点,克服了原工艺方案中存在的主要问题,提高了生产磁悬浮长定子产品的合格率,对于降低劳动强度和提高产品外观质量等有明显的改进。

4 结束语

笔者研究了VPG工艺的主要过程、工艺设备和工艺特点,同时采用VPG工艺对磁悬浮长定子进行封装,取得了成功。该工艺方法先进,与原工艺相比具有环氢树脂黏度小、易流动和渗透、不易产生气泡、可提高产品质量和性能、提高生产效率和模具利用率等许多优点。目前,VPG工艺已应用于小规模生产中,为我国自主研发磁悬浮技术打下良好基础。

[1]庞鸣崴.APG工艺生产环氧绝缘件的设备[J].热固性树脂,2000,15(2):24-26.

[2]朱 竣,张永安,唐 力.探索VPG工艺在互感器生产中的应用[J].电气世界,2010(4):46-50.

[3]张赛军,袁 宁,阮 锋.APG工艺用环氧树脂体系的固化及流变模型[J].合成树脂及塑料,2007,24(3):20-24.

[4]徐 伟,徐桂芳,管艾荣.负热膨胀填料钨酸锆对环氧封装材料性能影响[J].热固性树脂,2008,23(1):22-25.

[5]崔小松.自动压力凝胶工艺充模过程的三维非等温数值模拟[J].机械工程师,2009(8):93-95.

[6]黄翠华,肖汉宁,陈宪宏,等.自动压力凝胶用环氧复合绝缘材料的组成对性能的影响[J].绝缘材料,2005(2):36-38.

Epoxy resin automatic pressure gel process under vacuum

PANG Mingwei

(Shanghai Research Institute of China Coal Technology& Engineering Group,Shanghai 200030,China)

Aimed at addressing the deficiencies of the traditional vacuum pressure gelatin process,this paper features a novel vacuum state epoxy resin automatic pressure gel craft(VPG),introduces the study on differences between VPG technology and traditional craft in difference in the epoxy resin temperature,the pressure,and gel time and injection material,by comparing VPG technology with the traditional process,and highlights epoxy resin system of he VPG process.VPG technology fixed in magnetic levitation long stator package shows that the process can boast a higher rate and efficiency of the maglev long stator,and a better appearance quality of products,along with reduced labor intensity.

VPG;vacuum pressure gel;APG;epoxy package

TH162:TB79

A

1671-0118(2012)04-0393-04

2012-06-16

庞鸣崴(1951-),男,上海人,研究员,研究方向:矿山机械、液压传动、电气绝缘,E-mail:pgmwww@163.com。

(编辑 徐 岩)