TA2 钛/Q345R 钢钎焊用钎料研究

2012-12-23孙晓亮

马 光,黄 亮,2,孙晓亮

(1. 西北有色金属研究院,陕西 西安 710016)

(2. 东北大学材料与冶金学院,辽宁 沈阳 110004)

1 前 言

钛及钛合金具有高的比强度,优异的抗腐蚀性以及良好的加工性,广泛应用于航空航天、医疗、冶金等领域,被誉为当代新崛起的第三金属[1-3]。但价格昂贵已成为限制钛及钛合金应用推广的首要问题。钛及钛合金与不锈钢的复合材料同时具有钛与钢的特性,又能充分发挥这两种材料在性能上与经济上的优势[4-5],在航空航天、国防及化学工业等领域有着广阔的应用前景。但钛钢复合结构材料的使用首先需要解决钛与钢的焊接问题。因此,研究钛及钛合金与钢的连接技术有着重要的实际意义和较高经济效益[6-7]。

2 实 验

实验用母材为TA2 工业纯钛和Q345R 钢,板厚都为3 mm。均由西安优耐特压力容器制造有限公司提供。供实验用的基体金属切割成合适尺寸后均需做焊前清洁准备,钢经机械清除表面氧化物、砂纸打磨后用无水乙醇擦净;钛经汽油去油、酸洗后亦用无水乙醇擦净。

选择合适的钎料是实现钛-钢钎焊的必要条件。由于钛、钢二者物化性能差异很大,给二者钎焊造成较大的困难。原则上,选用的钎料其流动温度不应超过工业纯铁晶粒急剧长大和氧化的温度(1 000~1 050 ℃),并分别与钛和钢有一定的溶解度,同时应尽可能避免与钛和钢形成脆性相或过分反应。根据笔者前期积累的研究成果,筛选了以下几种钎料供实验研究。

表1 实验用4 种钎料的组分Table 1 Composition of brazing materials for experiments

采用厚度δ=3 mm 的Q345R 钢和TA2 钛进行搭接钨极氩弧钎焊,保护气体为99.99%的氩气。保证焊接工况满足JB/T 4745—2002 标准中施焊环境的要求。在焊接过程中,用合适的氩气焊接保护罩保护焊缝区及热影响区,防止焊接过程中钛侧的氧化。焊接时采用合适的焊接工艺参数,使得母材焊缝区域温度在950 ~1 000 ℃。焊接形式如图1 所示。在金相显微镜下观察接头处钎焊界面的扩散情况。采用显微硬度测试仪测试钎焊接头不同区域的显微硬度,载荷为100 mN,保持时间为20 s。

图1 钎焊焊接示意图Fig.1 Sketch map of braze welding

3 结果与讨论

3.1 焊接接头显微组织分析

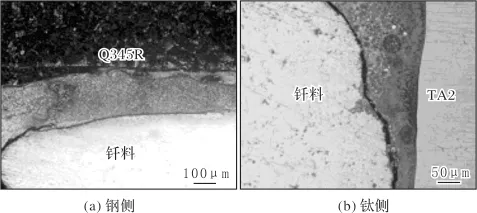

对1#钎料焊接钛/钢的钢侧和钛侧界面及焊缝进行了金相分析,结果如图2 所示。从图2a 可以看出,钢侧的焊缝有微小的裂纹产生,这主要是由于钎料对Q345R 钢的润湿性不好导致的。同时,钎料中的Ni、Mn 合金元素与Fe 反应,使得钎料和Q345R 钢之间生成一层很薄的界面层。从图2b 可以看出,钎料与TA2 母材之间有明显的裂纹,而且裂纹并不是局部的。虽然两者之间有2 ~3 μm 的反应界面,但是钎料与TA2 母材的熔合性并不好,焊缝有开裂现象。这可能是因为在焊接过程中焊接线能量过大,以及焊接内应力使得焊缝在冷却过程中产生裂纹。

图2 1#钎料焊缝金相照片Fig.2 The welding line metallographs of brazing 1#

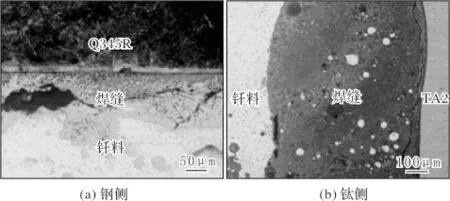

图3 为2#钎料焊接钛钢的金相照片。从图3a 中可以发现,钎料靠近焊缝区有明显的裂纹产生,在钢侧并无明显的反应界面,这可能是因为焊接线能量过低,导致钎料没有与Q345R 钢焊合。同时,可以观察到焊缝区有裂纹产生,这是因为气孔(裂纹中大块黑色区域)导致焊缝的开裂。从图3b 可以发现,靠近钛侧有明显的裂纹,这可能是钎料与钛侧反应生成金属间化合物,以及钎料本身与TA2 母材没有完全熔合。此外,钎料与反应区也有裂纹产生,这主要是因为这个区域的杂质导致裂纹的生成。白色点为Ag 基化合物。

图3 2#钎料焊缝金相照片Fig.3 The welding line metallographs of brazing 2#

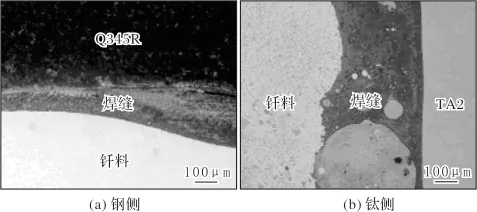

图4 为3#钎料焊接钛钢的金相照片。从图4a 可知,钎料与Q345R 钢有着明显的反应界面,没有宏观裂纹产生且没有发现晶粒粗大区域及碳化合物。从图4b 可知,黑色区域为焊缝区,焊缝区的白色点为富Ag 区,靠近钛侧生成锯齿状界面,且该界面没有裂纹产生,厚度为3 ~5 μm。总之,由图4 可以发现,钎料与Q345R 钢和TA2 钛有着良好的润湿性,并且与Q345R 钢和TA2 钛母材的反应界面均比较良好,无明显的裂纹、晶粒粗大区域和富碳化合物区域。

图4 3#钎料焊缝金相照片Fig.4 The welding line metallographs of brazing 3#

图5 为4#钎料焊接钛钢的金相照片。从图5a 可知,焊缝有微观裂纹产生,这是由于焊缝区域存在碳化物所致。而钢侧的反应界面也存在裂纹,并且钎料与钢侧没有发生相互熔合。从图5b 可以发现,钛侧焊缝中有裂纹产生,钎料与钛侧也没有熔合。这可能是因为钎料中Cu 含量的降低使其与Ti 的反应降低,从而导致钎料对钛侧的焊接性降低。

图5 4#钎料焊缝金相照片Fig.5 The welding line metallographs of brazing 4#

3.2 焊缝硬度分析

图6 为1#~4#钎料焊接焊缝处钛侧和钢侧的显微硬度。从图知,1#钎料处的平均维氏硬度为2 500 MPa,靠近钛侧反应界面的硬度比靠近钢侧反应界面的硬度高,这主要是由于焊接过程中钛侧产生TiC所致,而钢侧由于C、B 等脆性化合物的生成导致界面硬度下降。2#钎料在焊缝处的硬度较1#钎料有所增加,但在钛侧反应界面却下降,这是钛侧裂纹影响的结果,而钢侧焊缝的显微硬度比Q345R 钢高,主要是由于在钢侧生成C-Fe、Fe-B 等化合物,使得硬度上升。3#钎料焊缝硬度明显高于TA2 母材和钎料,这是因为生成TiC 以及Ti 元素在焊接温度为890 ℃以上时存在相转变。其焊缝的维氏硬度为1 800 ~2 100 MPa,这是因为钎料扩散到Q345R 钢使得强度增加。4#钎料焊接钎料侧反应界面的硬度比TA2 侧的硬度高,这是因为TA2 侧富含Cu 元素,而钎料侧为Fe-Cu 共晶物。钢侧的焊缝硬度从钢侧到钎料侧是增加的,这是由于钎料扩散使得硬度呈递增变化。

图6 1# ~4#钎料焊缝显微硬度Fig.6 Micro-Vickers hardness of brazing 1# to 4#

3.3 剪切强度

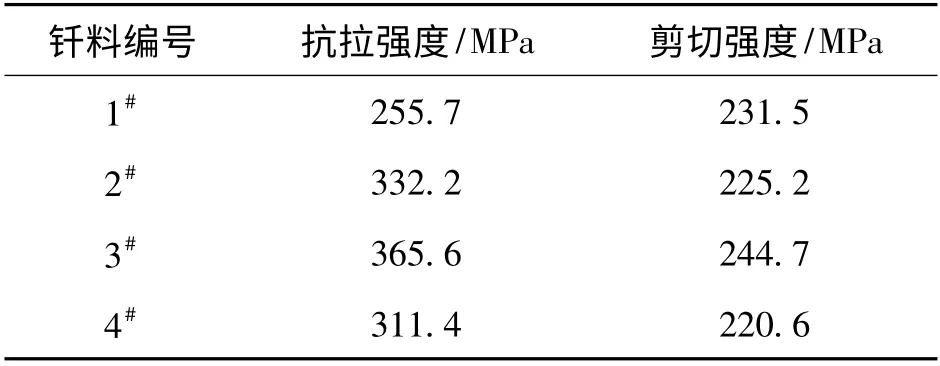

表2 为1#~4#焊接试样力学性能检测结果。由表2 可以看出,3#钎料焊接试样的综合力学性能明显优于其他3 种钎料的。

表2 不同钎料焊接试样的力学性能Table 2 The mechanical properties of welded samples with different brazing materials

4 结 论

通过对采用1#~4#钎料对TA2 钛与Q345R 钢进行TIG 熔-钎焊后的焊接效果评价可以看出,3#钎料(Ag65.5Cu21.2Mn8.0Ni5Si0.3B0.1)是一种比较理想的纯钛与低合金钢钎焊的钎料。选用3#钎料焊接的试件,无论是钢侧还是钛侧都无裂纹产生,也无碳化物以及其他脆性化合物生成,钎料与母材发生明显互扩散现象并且抗拉强度、剪切强度都达到了压力容器的要求标准。

[1]McDill J M J,Oddy A S. A nonconforming eight to 26 -node hexahedron for three-dimensional thermal-elasto-plastic finite element analysis[J]. Computers and Structures,1995,54(2):183 -189.

[2]张喜燕,赵永庆,白晨光. 钛合金及其应用[M]. 北京:化学工业出版社,2005:75.

[3]李梁,孙建科,孟祥军. 钛合金的应用现状及发展前景[J]. 钛工业进展,2004,21(5):19 -24.

[4]周荣林,张九海,田锡唐. 钛/不锈钢相变扩散连接工艺研究[J]. 焊接,1999(2):9 -12.

[5]陈明洁,徐道荣. 钛及钛合金与不锈钢的钎焊技术研究现状[J]. 现代焊接,2010,91(7):15 -18.

[6]孙荣禄,张九海. 钛及钛合金与不钢焊接的问题及研究现状[J]. 宇航材料工艺,1997(2):7 -9.

[7]王廷,张秉刚,陈国庆,等. 钛/钢异种金属焊接存在问题及研究现状[J]. 焊接,2009(9):29 -33.