热风炉气体流量调节执行器控制改造

2012-12-21供稿余琼YUQiong

供稿| 余琼/YU Qiong

热风炉气体流量调节执行器控制改造

Improvement for Gas Flow Regulating Actuator of Hot Blast Furnace

供稿| 余琼/YU Qiong

内 容 导 读

热风炉系统是高炉炼铁系统的主要组成部分,对于高炉炼铁生产具有主要意义。它大幅度降低焦比,显著提高高炉的产量,风温的提高促进了喷吹燃料代替昂贵的焦炭,取得明显的经济效益,高炉热风炉使用高炉生产自身产生的副产品高炉煤气作为燃料,使高炉成为热效率最高的冶金设备,不仅降低了炼铁的生产成本,还避免了煤气的对空直接放散,保护了环境。热风炉炉况好坏直接影响到高炉的生产,在整个热风炉系统中,烧炉过程是非常重要的环节,而且烧炉的空气、煤气用量调节直接影响热风炉烧炉炉况。对于煤气、空气的调节执行机构—执行器的控制就直接决定了热风炉的燃烧。该厂每座高炉配备有四座热风炉,每座热风炉有煤气支管调节阀两台,空气支管调节阀两台,加上助燃风调节阀两台、煤气总管调节阀一台及混风调节阀一台,单炉共有3610执行器调节阀20台,6座高炉热风炉总计安装使用3610型执行器调节阀120台。

在生产期间,3160执行器调节阀控制模块经常性损坏,经常造成高炉减风或休风,严重影响了高炉生产的顺利进行,备件运行成本大大增加,成本完成压力大,在这种情况下,厂立项进行3610执行器进行改造。

3610 型执行器的组成

3610型执行器由控制器、传动机构、开度检测机构、连接机构、手动机构组成。

另外,在执行器控制器上设置有输入信号和电源指示灯,有执行器灵敏度、行程和零位调节电位器,有6个状态选择开关,有输入、输出信号接线端子和工作电源接线端子。

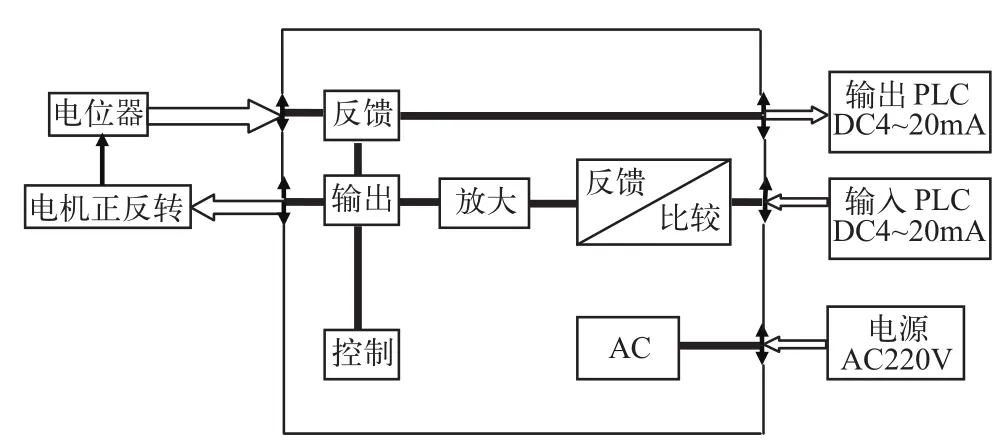

3610 型执行器工作原理

3610系列电子式电动执行器是以220V单相交流为驱动电源,接收来自计算机、调节器的DC4~20mA或DC1~5V输入信号来工作的全电子式电动执行机构。电子控制单元采用集成电路制作,被设计成匣子形式,并用树脂浇铸固化,称为控制器,本身具有伺服功能。控制原理如图1。

电机的旋转通过驱动动皮带轮,同步皮带轮传给动被皮带轮,再通过蜗杆及涡轮变换输出轴的90°或者其他度数的旋转(角行程阀杆动作),用固定在输出轴上部的反馈轴检测输出,通过正齿轮传给精密电位器。精密电位器的动作变为电气信号,作为开度信号反馈给控制部分,其结果使得来自调节器的信号和开度信号之间的偏差被减小。当偏差消除在允许范围内时,控制部分令电机停止。

图1 执行器控制原理图

实际应用及存在问题

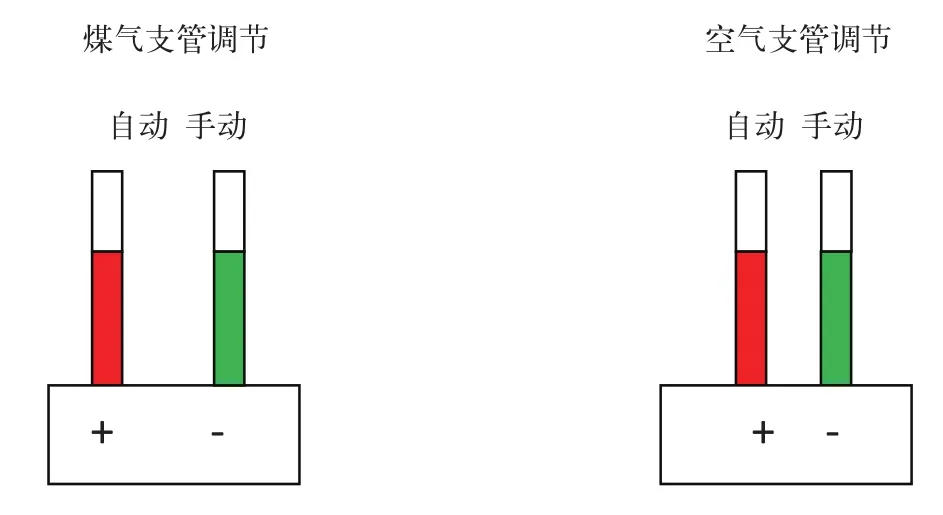

在原设计中,利用该执行器原有的性能和结构特点,自动化控制程序是采用PID调节。受控方式如图2。

手动时,在热风炉调节画面中选择手动,由热风炉调节阀位数值百分比(图红色棒条),该数值直接被PLC系统采集并经控制程序运算,再由施耐德AC0-130-00模板输出DC4~20mA控制信号到安装于现场3610执行器的控制器,控制器将执行器电机一翻板置信号与控制信号相比较,最后输出正反转电压控制电机的正反转,经减速齿带动输出轴输出角位移(0~90度),从而带动翻板做开关翻转。同时固定在输出轴上的反馈轴带动精密电位器,变换成电信号,反馈给控制器,直到反馈电流等于PLC给定电流翻板开度达到给定要求。同时,阀位信号由控制器反馈给PLC,系统转换显示于画面阀位百分比(图绿色棒条),方便岗位监控。

自动时,通过支管的控制画面“设定值(需要流量)”和“实际值(实际流量)”做比较,通过程序中的比例(调节的幅度)和积分(调节反映时间)调节器,当“设定值(需要流量)”大于“实际值(实际流量)”时,执行器的开度给定自动增加,执行器正向工作,此时翻板开始正向动作,相应的阀位反馈信号给到控制程序中的数值也随着递增,流量增加。当“设定值(需要流量)”小于“实际值(实际流量)”时,执行器的开度给定自动减少,执行器反向工作,此时翻板开始反向动作,相应的阀位反馈信号给到控制程序中的数值也随着减小,流量减小。工作到当“设定值(需要流量)”等于“实际值(实际流量)”时,执行器的开度给定停止增减,执行器停止工作,达到调节空气或煤气流量调节的目的。

图2 操作图

但是,在实际生产应用过程中,经常出现阀位反馈信号长时间没有和输出端的输出值近乎相等,执行器控制模板一直给这电机正反转,时间过长温度过高,烧坏执行器控制模块,这样一方面影响了炼铁生产的顺利进行,另一方面,由于执行器的控制模块价格高,大大增加了生产成本。而且,由于从PLC传送给执行器控制模块的4~20 mA的模拟量控制信号是通过同时长距离电缆传输,传输过程中存在模拟信号被干扰现象,使得执行器存在误动作和控制精度不高等现象。

3610型执行器的控制器为进口器件,价格昂贵,匣子式树脂浇铸固化的控制器,损坏后无法修复,无器件可替代。

改造方案的确定

不改变原控制方式,将3610型执行器的控制模块用导线接至执行器壳体外部,增加控制模块的散热。这一方案可提高控制模块的使用寿命,仍然利用控制模块控制执行器,但没有从根本上解决执行器应用中存在的问题,不能采用。

在原控制方式基础上采用二次控制。该方案实施须在现场增加控制箱,再在控制箱与执行器间连线。方案中采用了继电器控制电机的正反转,增大了控制器的负载能力。但方案中仍依赖控制模块输出正反转电压,一旦控制模块损坏,仍是不能彻底解决问题。经过安装实践证明,控制器损坏依旧,改造不成功。

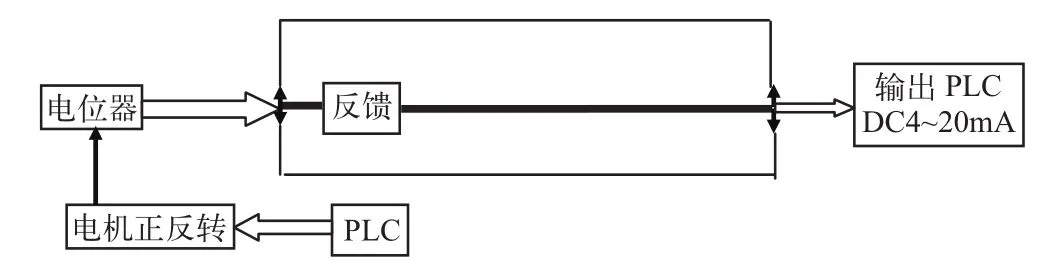

利用热风炉原PLC系统,将执行器的控制功能在PLC内完成,使PLC输出数字量信号控制电机正反转继电器,替代控制器输出正反转控制信号控制电机正反转接触器。同时改造执行器的位置反馈检测元件,精密电位器位置反馈信号直接传送到PLC。同时设计、制造和安装执行器电机正反转控制继电器硬件,利用原来的线路改造3610执行器的硬件控制线路。这样3610执行器的控制模块就可取消,彻底解决执行器控制模块损坏影响生产和增加成本的问题。

改造实施

2005年10月下旬,经过对执行器的结构特点、工作原理的反复分析,制定出详细的改造方案,这一改造方案开始实施。控制过程为:热风炉监视画面操作→PLC运算→DD035300模板输出→继电器→执行器电机→翻板。

通过对执行器内部接线方式进行局部改造,采取了用施耐德DD0-353-00数字量模板输出,直接控制电机正反转工作命令,取消PLC发送给3610控制执行器工作的4~20mA的模拟量控制信号,同时改造执行器的开度检测结构,将24V直流电源直接加载在开度检测装置可变电阻上,产生的电流信号反馈给PLC,以便PLC确定执行器的开度。为防止可变电阻值为0 Ω,造成烧坏直流电源,我们在可变电阻出串联1 KΩ电阻。同时测定执行器开度为0度时的电流值I0和开度为90度时的电流值I90,对PLC控制程序进行了部分修改,原有PID控制程序不变,只采用输出端的数值和阀位反馈值做比较:当输出端的数值大于阀位反馈值时给出电机的正转命令,翻板正转动作;当输出端的数值小于阀位反馈数值时给出电机的反转命令,翻板反向动作;当输出端的数值减阀位反馈数值在“+5~-5”区间内,控制电机正反的信号输出为“0”,翻板不动作。同时,利用实际调试过程中测得的0度时的电流值I0和开度为90度时的电流值I90,修改HMI控制画面的脚本程序,确保HMI控制程序和PLC控制程序一致。按照测定的修改后的控制原理如图3。

图3 新控制原理图

该方案每座高炉配套的4台炉PLC系统需要增加两块32点的DDO-35300模板,分别用它上面的两个输出点控制继电器的吸合、分断,再用继电器控制电机的正反转。单个执行器需制造一个4位继电器组成的控制继电器组,四座热风炉需制作20个继电器组。

结束语

这样单座高炉配套的4座热风炉3610执行器的改造成本约为1万元,所有执行器的改造成本为6万元左右。改造前每月执行器模块的损坏量约为20块,需费用10万元左右,这样年节约成本约120万元。

改造首先在13号高炉的1号热风炉进行,改造运行1月后,通过与生产的合理协调,利用3个月的时间,在没有影响生产的情况下将6座高炉的120台3610执行器均进行了改造。通过程序修改、现场布线、应用,3610执行器因控制模块损坏而造成高炉减风或休风的事故得到彻底避免。

文章介绍某炼铁厂高炉配套热风炉空气和煤气流量调节执行器的基本结构和工作原理,以及该执行器原有用法在实际生产中存在的不足。通过对执行器故障原因的分析,确定并实施解决方案,通过对执行器内部硬件接线和PLC控制程序的局部改造,解决执行器在使用过程中存在的问题,对执行器的合理利用,提高高炉作业率,增加了设备使用寿命,降低了设备故障时间和维护成本,解决了执行器实际应用的不足。

余琼(1977-),男,安徽潜山人,高级工程师,主要从事高炉、轧钢及冷轧项目电气传动和自动化控制系统的应用和维护工作。