柔性自动化钻铆系统在飞机部件制造中的应用

2012-12-21牛润军

范 斌,牛润军

(中航工业陕西飞机工业(集团)有限公司,陕西 城固 723213)

透过国外先进主机制造商的技术发展历程来看,飞机组、部件的铆接技术,经历了由传统的手工铆接技术,到半自动钻铆系统、再到自动钻铆系统的发展过程。自动钻铆系统相比手工铆接技术,虽已提高铆接结构的疲劳寿命,在一定程度上提高了装配效率,但由于采用的数控托架无法满足当今飞机快速研制、生产及低成本制造的柔性制造需求,现已全面转向柔性自动化钻铆系统方向发展。

柔性自动化钻铆系统,是一种航空制造领域应自动化装配需要而发展起来的、具有柔性和模块化、可快速重组特性的先进制造技术,是能够支持多个项目或工艺流程的高柔性生产系统,是以最少的地面、工装和设备投入,作出更优成本效益的解决方案。

1 柔性自动化钻铆系统的构成简介

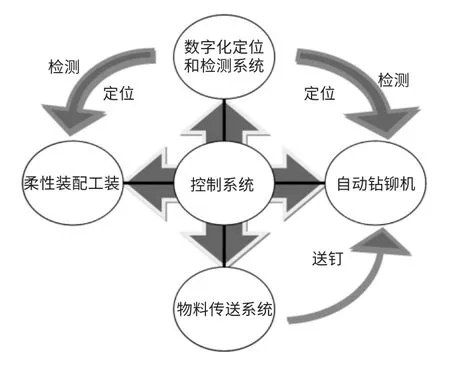

主要是由自动钻铆机、柔性工装、数字化定位和检测系统、物料传送系统、控制系统组成(见图1)。

图1 柔性自动化钻铆系统的构成

1.1 自动钻铆机

是一种可以自动完成夹紧、钻孔、鍃窝及铆接等工序,集电气、液压、气动、自动控制为一体的自动钻铆设备。自动钻铆机主要分为C 框型钻铆机、D 型钻铆机、龙门钻铆机、轻型机器人自动钻铆机四种。由于龙门钻铆机避免了以往在C 框型和D 型自动钻铆机所采用的大型塔架和旋转工作框,使整个定位系统的运动速度更快,因此已逐渐成为未来主流的自动钻铆设备之一。国外铆接装配技术几十年的应用证明,采用自动钻铆机,是改善飞机性能的重要工艺措施之一。

1.2 柔性工装

是指可适用于不同形状、不同尺寸组件或部件的装配,且基于产品数字量尺寸协调体系可快速重组的模块化、自动化并保证装配准确度的装配工装系统。柔性工装系统执行机构的运动方式,考虑了装配对象固有特点,依靠控制系统与数字化定位和测量系统等完成对装配定位、夹紧等的控制过程。

柔性工装技术在国外飞机的各级装配中,均已得到广泛的应用,缩短了产品研制周期,降低了制造成本。现已发展起来的柔性工装技术主要有:用于壁板类组件装配的多点阵成形真空吸盘式柔性装配工装,用于机翼翼梁和机翼壁板装配的行列式高速柱柔性装配工装,用于机身部件装配的分散式机身柔性装配工装,以及用于大部件对接的自动化对接平台等。

1.3 数字化定位和测量系统

是一种在自动钻铆过程中,采用恰当的测量技术,得到目标点的测量数据,并将其与理论位置的偏差反馈到控制系统,进行对产品定位夹紧装置、托架位置、钻铆执行器位置、工件位置的数字化定位校正,并对全程加工过程进行测量跟踪的定位和测量系统。数字化定位和测量系统包括IGPS系统、激光跟踪仪系统、照相测量系统等几种测量设备、数据处理单元等。

1.4 物料传送系统

是一种具有多种紧固件智能化选择和输送的系统,在夹持产品时,可根据测量出的产品厚度选择适当的紧固件规格,并输送到末端执行器上。

1.5 控制系统

是指在钻铆机控制系统、机器人控制系统、柔性工装控制系统、数字化定位和测量系统等各系统开发的基础上进行集成,通过在各系统之间的通讯或触发,对整个钻铆过程进行管理和控制,实现流程控制的准确化、自动化、清晰化。

2 主流柔性自动化钻铆系统

以自动钻铆机与柔性工装构成为主的自动钻铆系统,和以轻型机器人配合多功能钻铆末端执行器构成为主的自动钻铆系统,是当今两大主流柔性自动化钻铆系统。

2.1 以自动钻铆机与柔性装配工装结合的系统

在机身机翼壁板、翼梁等组合件中,由于其可自动化安装紧固件的比重大、结构开敞易实现自动化,因此采用自动钻铆机与柔性装配工装结合的柔性自动钻铆系统。其核心是采用了适用于机身壁板类组件装配的多点阵成形真空吸盘式柔性装配工装,或者采用了适用于机翼翼梁和机翼壁板装配的行列式高速柱柔性装配工装。

以广泛应用于波音公司的机身壁板类组件装配的柔性自动化钻铆系统为例,其采用了多点阵成形真空吸盘式柔性装配工装。该系统以工装或产品精加工的定位信息作为定位基准,工艺设计人员根据壁板组件的类型、长度以及刚度,确定壁板保型夹持的真空吸盘数量和分布,以丝杠及导轨驱动真空吸盘,使其可成组移动到指定位置,其定位精度可达0.127 mm(0.005英寸)。当更换不同的组件产生外形变化时,通过控制系统自动调整真空吸盘,适应不同的装配组件外形。当自动钻铆机在一个工位上进行钻铆时,前后工位可同时进行其他产品的准备工作或者补充工作,从而实现产品的快速定位,缩短产品从地面到地面的加工时间。

2.2 以轻型机器人配合多功能钻铆末端执行器构成的系统

为适应不同的工作环境要求,在机身、机翼壁板与骨架的铆接中,虽然可自动化安装紧固件的比重较大,但在装配时仅一面开敞,采用传统自动钻铆机的难度较高,因此,依托机身部件装配的分散式机身柔性装配工装或者用于大部件对接的自动化对接平台,又逐渐发展出以轻型机器人配合多功能钻铆末端执行器及位姿定位系统构成的柔性自动化钻铆系统。

以宝捷公司研发的一种新型机器人装配单元为例(见图2),用于欧洲直升机公司的货舱门内部铆接结构的铆钉安装,定位精度达到±0.3 mm。通过机器人视觉系统,对产品的定位信息进行测量,如零时铆钉/孔/边缘等,将测量结果进行坐标转换,由机器人驱动末端执行器来补偿实际产品的位置和姿态,以实现精确定位后,末端执行器完成钻铆作业,并对作业过程和定位精度进行实时检测和标定,并反馈给控制系统。

图2 机器人装配单元

3 结束语

自动钻铆技术在国外发展极为迅速。未来的自动钻铆技术,将向系统集成方向发展,所有的数据资源被集中共享和处理,实现不同产品、设备、工装的自动化调度,从而实现柔性装配制造,为提高制造效率和充分应用制造资源提供基础平台。

我国自动钻铆技术,虽然在近几年有了一定程度的发展,但由于起步晚,与国外先进国家仍存在较大差距。随着我国大型飞机研制的步伐加快,急需探索出一条适应于我国航空企业自身的工艺技术改造和革新之路,全面提高数字化装配技术水平,满足我国高新武器装备的快速研制需求。

[1]郭恩明.国外飞机柔性装配技术[J].航空制造技术,2005,(9):28-32.

[2]王黎明.数字化自动钻铆技术在飞机制造中的应用[J].航空制造技术,2008,(11):42-45.

[3]陈昌伟.飞机数字化柔性工装技术研究[J].现代设计与先进制造技术,2008,(12):21-28.