数控铣削编程的标准化程序格式研究

2012-12-19江苏省泰兴中等专业学校李晓男

江苏省泰兴中等专业学校 李晓男

本文,笔者以数控铣削编程为例,以程序的标准化、规范化为根本,对数控铣削编程程序进行整理汇编,并结合实际工作经验,总结出了数控铣削编程的程序格式口诀,对于实际教学具有一定的指导作用。

一、数控铣削编程工艺特点

数控铣床因其独特的加工性能,对于轮廓类零件加工有较好的切削能力,数控铣削加工包括平面的铣削加工、二维轮廓的铣削加工、平面型腔的铣削加工、钻孔加工、镗孔加工、螺纹加工、箱体类零件的加工以及三维复杂型面的铣削加工等类型。在编程时,其编程工艺处理必须考虑以下几点。

1.为方便测量、计算,工件坐标系及其原点应与设计坐标系重合。

2.为保证刀具在空运行时不与工件或夹具产生干涉,要确定合理的安全高度。

3.进退刀方式沿工件的切线方向切入和切出。

4.刀具半径要小于最小圆的曲率半径。

5.影响切削用量的因素有机床的刚度、刀具的材质、工件的材料和切削液要结合具体情况,确定合理的切削用量。

二、数控铣削编程注意事项

1.安全第一的原则。安全大于一切,对于职业学校来说,安全是头等大事,学生的安全在数控实习时必须首先考虑。在数控铣削时,必须在老师的指导下,严格按照数控铣床安全操作规程,有步骤地进行。在数控编程时,必须固定进刀退刀模式。每把车刀从换刀点以G0 模式运动到进刀点,进刀点应在X 和Z 两个方向离工件有一定距离。太远会增加G01 进给的空行程,降低加工效率低;太近会增加安全隐患。进刀时(从起刀点到加工开始点)必须以G1 方式进刀,退刀时必须以G1 方式退到退刀点(退刀点距离工件有一定的安全距离)后再以G0 方式运动。另外,换刀点也会导致不安全隐患,换刀点的设定关系到加工的效率和安全问题,在编程时,也须设定换刀点模块化换刀点。换刀点设得太远,刀具从换刀点运动到进刀点的时间就会加长,降低了效率;若太近,在换刀时就可能会和工件发生干涉,造成刀具、工件及机床的损坏。因此,要根据刀具及工件的实际情况用子程序把换刀点固定下来,学生换刀时只需将刀具回到退刀点,然后调用子程序即可,这样可以大大降低事故发生率。首次模拟可按控制面板上的“机床锁住”按钮,将机床锁住,看其图形模拟走刀轨迹是否正确,再关闭“机床锁住”进行刀具实际轨迹模拟。

2.程序的规范化原则。学生的思维具有多维性,不同的学生会有不同的编程思路,他们在编写程序时也会写出各种各样的程序来。在实习开始阶段必须仔细检查每一位学生的程序,以免在加工时出现问题。面对各式各样的程序,要顺着他们的思路检查程序,比较烦琐,有时难免会有疏忽,因此必须要求学生一定要按照设定的要求编写程序。作为教学老师,如何实施数控铣削编程,应该采用简单的编程格式,把复杂的程序简单化处理。简单化程序处理必有一个规范化的格式存在,找到这个规范化的程序格式是教师教学要求之一。规范化的程序格式能让学生以正确的思路迅速实施编程,并能少走弯路,也便于对程序中缺陷进行即时更正。要要求学生把每把刀的加工内容写成独立的程序,程序开始时必须都设定加工环境,如主轴转速、程序状态等,加工程序要严格按照固定的进刀退刀模式编写,程序结束时,要加上M30 程序结束语句等。

3.质量是根本的原则。产品要有使用价值,就必须达到所要求的质量要求,否则就会给企业、消费者和社会带来损失。从这个意义上讲,学生作品必须把质量放在第一位,要有强烈的质量意识,以保证生产出优质产品。合理设置公差,以平衡加工精度和电脑计算时间。开粗时,公差设为余量 的1/5;光刀时,公差设为0.01。在走刀中,切削深度,选择合适的走刀量参照依据,在编程前,应确定好合理的切削速度、走刀量和进给量。

三、数控铣削编程的标准化操作流程

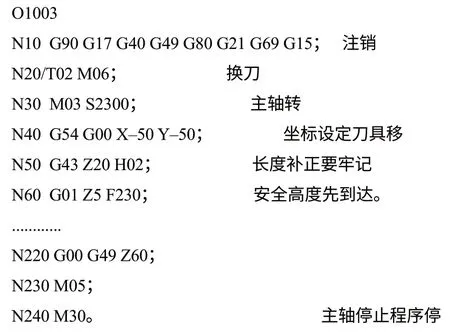

笔者通过长期教学实践,总结出了数控铣削编程的标准化程序格式口诀:注销换刀主轴转,坐标设定刀具移,长度补正要牢记,安全高度先到达。刀具补偿冷却开,加工结束先退刀,刀补去后冷却关,主轴停止程序停;示例如下。

按照上述编写流程,每把刀可以有独立的标准化加工程序。可以根据每把刀的加工内容、加工轨迹以及加工调试时出现的问题,及时、方便地检查该把刀的加工程序。

要达到迅速编程的教学效果,应该对学生加强平时的教学指导与训练。可以通过加强学生诵读口诀、定期默写口诀、案例与口诀对比讲解、实例展示教学、关键词解释等方法来促进学生对口诀的深化理解,通过实践教学使学生认识口诀的内涵,从而提高学生的编程水平。