粒子加速器筒体开方孔有限元分析

2012-12-18魏化中陶保林李彦贺

魏化中 陶保林 李彦贺

(1.武汉市压力容器压力管道安全技术研究中心 2.武汉工程大学机械工程学院)

粒子加速器筒体开方孔有限元分析

魏化中*1,2陶保林2李彦贺2

(1.武汉市压力容器压力管道安全技术研究中心 2.武汉工程大学机械工程学院)

某粒子加速器筒体上开一方形孔,与方形法兰锻件焊接。常规设计方法没有对容器重要区域的应力进行严格而详细的应力分析计算,从而也就无法对由不同载荷引起的、对容器失效有不同影响的应力加以不同的限制。运用有限元分析软件ANSYS对某粒子加速器开方孔的应力进行模拟分析,采用JB 4732—1995对筒体与方形锻件法兰焊接部分进行强度校核,结果表明,强度满足要求。

方形孔 应力分析 有限元分析 压力容器 粒子加速器

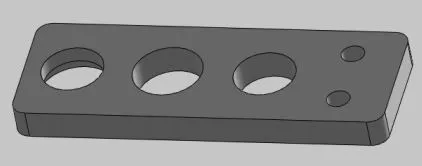

某粒子加速器由于配管工艺上的要求,采用方形整锻件法兰连接,其结构形式如图1所示。常规的设计方法没有对容器重要区域进行严格而详细的应力分析计算,从而也就无法对由不同载荷引起的、对容器失效有不同影响的应力加以不同的限制。压力容器分析设计通过解析法或数值方法,将各种外载荷或变形约束产生的应力分别计算出来,然后进行应力分类,再按不同的设计准则来限制,保证容器在使用期内不发生各种形式的失效。分析设计通常采用弹性应力分析和塑性理论相结合的方法,克服了常规设计的不足,可应用于承受各种载荷、任何结构形式的压力容器设计[1]。

图1 方形法兰锻件

本文运用有限元分析软件ANSYS在粒子加速器结构设计的基础上对其筒体上的方孔附近的应力进行模拟分析,采用JB 4732—1995《钢制压力容器——分析设计标准》进行强度校核。结果表明,方形法兰的设计是合理的,强度满足要求。

1 建立ANSYS模型方案

1.1 材料常数和基本假设

筒体和法兰材料为Q345R,计算温度为80℃,计算压力为0.7 MPa,计算温度下的材料许用应力Sm为170 MPa。为了计算容器方形孔周围应力分布情况,根据受力特点,将计算模型做了一定简化:

(1)不考虑筒体上其他开孔对方形孔的影响;

(2)不考虑封头对方形孔的影响;

(3)不考虑焊缝的过渡圆角。

几何尺寸模型如图2所示。由于实体模型具有左右对称的性质,因此可以建立二分之一模型,模型单元选用soild 95单元,如图3所示。

图2 几何尺寸模型

图3 实体模型

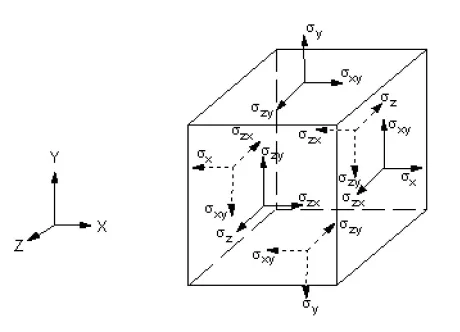

在ANSYS中,均质线弹性体应力与应变的关系可用式 (1)表示:

1.2 模型的约束条件和模型的载荷

由于建立二分之一模型,对称面采取对称约束。方形开孔接管端部约束Y方向位移。

图4 应力矢量

筒体内壁面和方形孔的内壁面受到0.7 MPa的内压;筒体与封头接触的断面施加平衡面载荷pc,并按式(2)[2]计算:

1.3 有限元网格划分

有限元分析中,网格划分是建立有限元模型非常重要的一个环节,网格划分的好坏将直接影响计算结果的精确性。根据模型的结构尺寸,选用统一的单元长度[3]。单元类型选用solid 95单元,采用体扫描进行单元网格划分,如图5所示。网格划分后,共有85 390个节点和16 619个单元。

图5 网格划分

2 计算结果和应力评定结论

应用ANSYS进行应力分析时,一般要通过设置路径来确定典型的评定截面。典型的评定截面通常应包括由机械载荷在结构不连续部位产生的、有较高应力强度的那些截面。典型的步骤为:首先查找显示在应力强度云图上的高应力强度的区域,然后在结构不连续部位选取内外壁面上相对的两个节点, 设置贯穿壁厚的路径,将数据映射到路径上,对路径再进行线性化处理[4]。基于上述原则,根据应力强度计算结果,分别对筒体和方形法兰进行应力评定。

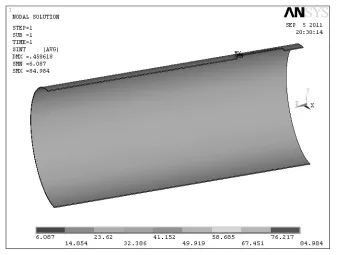

2.1 筒体应力计算结果和评定

由图6可见,在开孔转角处应力较大,最大值为84.984 MPa。在开孔转角处取两条应力评定路径来进行线性化处理。所取路径如图7所示,所得应力强度评定如表1、表2所示。

图6 筒体应力强度图

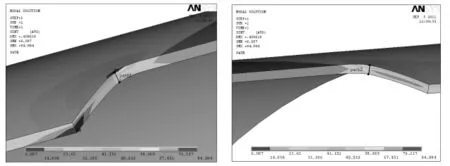

图7 路径图

表1 路径1(path 1)应力强度评定

表2 路径2(path 2)应力强度评定

2.2 方形法兰应力计算结果和评定

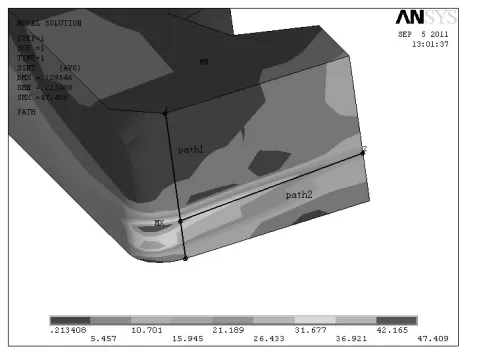

由图8可见,法兰与筒体连接部分的转角处应力较大,最大值为47.409 MPa。在转角应力较大处取2条应力评定路径来进行线性化处理。所取路径如图9所示,所得应力强度评定如表3、表4所示。

3 结论

本文针对压力容器方形法兰补强设计的问题,采用分析设计标准,以应力分析报告为基础,结合ANSYS有限元分析软件,直观显示详细的局部应力分布情况,采用线性化的应力评定路径的方法,对容器敏感部位进行应力评判,以确保容器运行的安全性。本文对其他类型压力容器的分析设计也有一定的参考价值。

图8 法兰应力强度图

图9 路径图

表3 路径1(path 1)应力强度评定

表4 路径2(path 2)应力强度评定

[1]郑津洋,董其伍.过程设备设计 [M].北京:化学工业出版社,2005.

[2]余伟炜,高炳军.ANSYS在机械与化工装备中的应用[M].北京:中国水利水电出版社,2005.

[3]刘先锋,洪剑城.脆性材料拉伸试样结构与应力集中关系研究 [J].中国塑料,2009,9(23):80-84.

[4]程新宇,冯晓伟.基于ANSYS/WORKBENCH的压力容器接管应力分析 [J].石油与化工设备,2011,2(14):5-8.

Finite Element Analysis on Square Hole in Particle Accelerators Shell

Wei Huazhong Tao Baolin Li Yanhe

There is a square hole in the shell of a particle accelerator which has been welded with square flange forging.The conventional design method,in the absence of strictly and detailed stress calculation for some important areas,couldn't provide suitable restriction on the stresses which are caused by different loads and have different effects on container failure.The finite element analysis software ANSYS is used for stress simulation analysis of a square hole in the particle accelerator shell,JB 4732-1995 is adopted for intensity checking of the welding place between shell and square flange,and the results show that the stress intensity is up to the standard.

Square hole;Stress analysis;Finite element analysis;Pressure vessels;Particle accelerators

TQ 050.2

*魏化中,男,1955年生,副教授。武汉市,430073。

2012-04-08)