MAN B&W 8L42MC型主机汽缸注油系统注油量调整方案研究及应用

2012-12-18兰秀凯罗意秋俞金生李茂华

兰秀凯,罗意秋,俞金生,李茂华

(中国卫星海上测控部,江苏江阴 214431)

1 注油器工作现状

1.1 注油器简介

某船主机型号为MAN B&W 8L42MC,2冲程十字头直流扫气柴油机,最大转速168 r/min,最大功率为6821 kW(9 280 HP),汽缸润滑使用Hans Jensens type7型注油器。注油器通过法兰与凸轮轴连接,与主机转速是1∶1[1]。通过凸轮轴驱动。注油器注油调节共分5档 (1,2,3,4,5),其中1档最小,5档最大。其中汽缸油的调节方法有手动单独调节和手动总调两种,都是通过改变小柱塞的实际行程S来改变流量。

1.2 注油器注油量的情况

注油率太大不仅浪费汽缸油,还会使活塞顶部、扫气口、排气阀处沉积物增多,引起活塞环和排气阀粘着,导致扫气箱着火,或者燃烧产物残存在气口形成积碳,从而加剧汽缸套和活塞环的磨损;注油率太小,则难于形成完整的油膜,而使活塞环与缸套磨损加剧,漏气增多,导致咬缸事故[2]。

在中修前,某船注油器在备车,机动航行,进出港口,微速条件下使用的是最大档5档,在港外全速时用的是最小档1档,在其他条件下使用的是2,3,4档。

从中修过程中拆卸的缸套情况看,扫气口,活塞环槽积碳较多,填料函出油口及外表面碳垢较多,由此判断可能是注油器注油过多造成的。通过拆卸做注油量检查时,对其最大档5档和最小档1档的试验发现:在其标定转速168 r/min条件下其注油量如表1所示。

表1 主机注油器方案实施前的最大、最小供油量

考虑到在数据测量时可能出现的误差,把1档的数据定为70 ml(单个柱塞,10 min的注油量),5档定为145 ml(单个柱塞,10 min的注油量),得出在1档,168 r/min时的供油量为40.32(L/cyl·24 h),5档时为80.64(L/cyl·24 h),这样双机一天耗油量为1档大约为0.64 m3,5档为1.3 m3,参考注油器供油曲线在主机运行超过6 500 h后,汽缸油的供油量在21.7~23.2(L/cyl·24 h)的范围内[3]。很明显汽缸油的供给量超标了。因此,决定利用中修的机会对汽缸油进行调整。

2 降低汽缸油消耗方案的确立与实施

2.1 注油量计算的依据

通过查阅有关资料,咨询相关方面的专家,对汽缸油的用量有如下几种计算方法。

1)依据平均有效压力Pe来决定在不同转速条件下汽缸油的供给量。汽缸油的供给量与平均有效压力成比例关系:Q=K1·Pe,其中K1为系数,表2是在平均有效压力1.62 MPa计算出的9个不同点的注油量。

2)依据Man公司故障汇编书中推荐的g=0.8 g/(PBHP·h),结合特性曲线来确定供油量。

3)依据转速的变化来调节供油量,Q=K2n(其中K2为系数)。这种调节在高速低负荷与高负荷情况下表现出不合理性,负荷不一样,缸内条件不同,但供油量却一样。但是从某船注油器的特点来看,就是属于这种调节式的。

针对以上3种观点,在同一张表中计算出了他们相应的供油量与转速的关系,如表2所示。

表2所列的3种情况中的第3种也就是注油器的供油量与转速的关系,在实验中计算出了在1 500次时单个柱塞供油33 ml,34 ml,35 ml,36 ml,37 ml的表格,可以看出在1 500次单个柱塞供油量控制在34 ml时在152 r/min以下的转速都能够满足其所需供油量。但是在152~168 r/min的范围内理论上偏少一点。因为152 r/min以上很少用,即使使用也是短时间,因此可以选择34 ml或35 ml。

表2 不同转速下不同计算方法对应的注油量

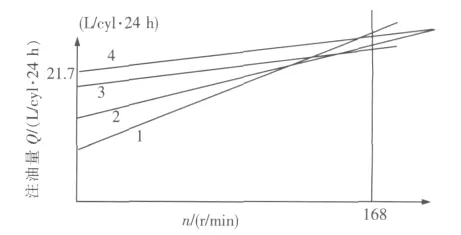

从表3可以看出,选择上述数值,在任何转速下都能保证汽缸油的供应量足够。通过数据画出的曲线图如图1所示。

图1 不同计算标准下供油量与转速关系图

2.2 技术方案确立与实施

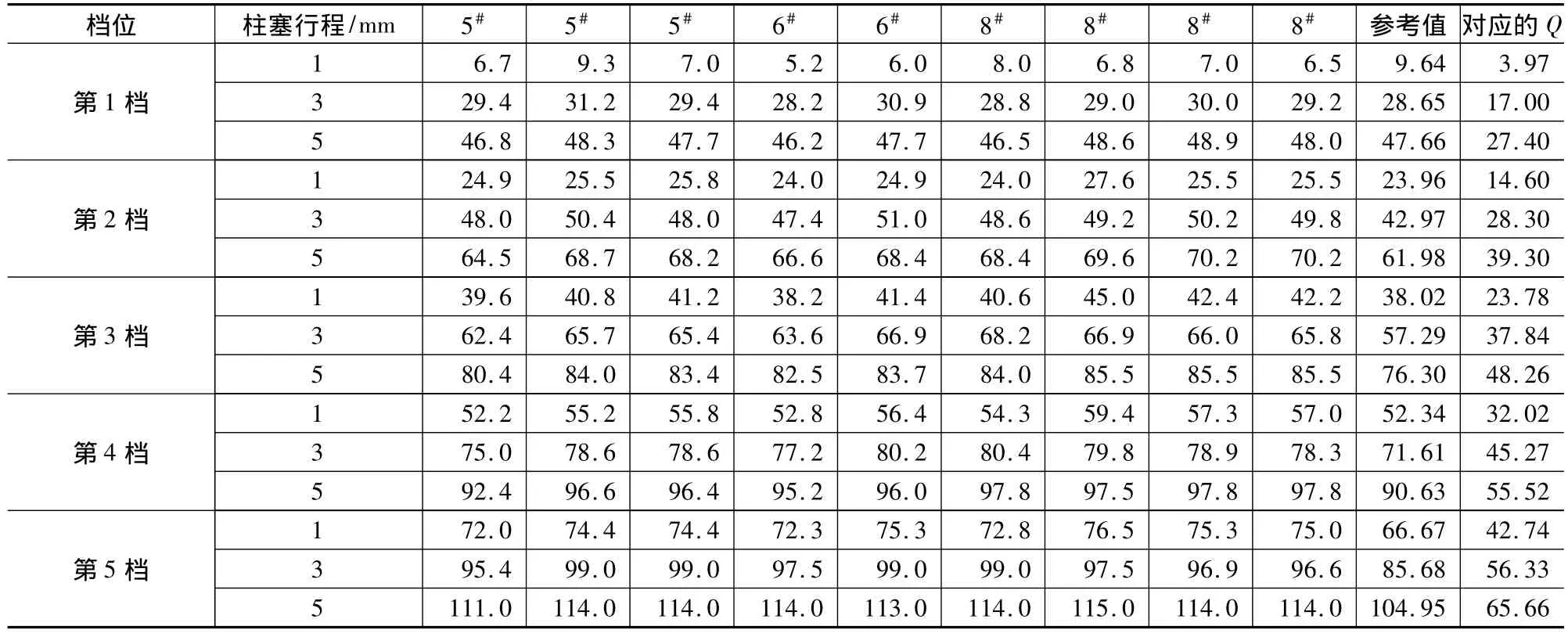

通过台架试验的数据表分析和注油器的供油量特性图得出柱塞行程S在3.5 mm左右。从表4可以看出,对于同一柱塞行程,不同的档位注油量相差很多,如果通过调整档位来调整注油量是不太合适的,并且如果要满足注油量在21.7~23.3 ml之间,即使调整档位能实现,那样柱塞的行程将要变的很短 (低于1 mm)这样容易造成柱塞的磨损不均匀,影响柱塞的寿命和效率。经研究决定采取固定使用一档的策略,一次性调整好柱塞行程,锁住。这样减少了调节的工作量,提高了工作效率。

表3 单缸注油量与转速对应关系

表4 不同档位供油量 (不同注油点供油1 500次,转速150 r/min)与柱塞行程关系表

把所有的柱塞行程调至3.5 mm,然后按照第1档3 000次的供油量在68~70 ml之间对单个柱塞进行微调,并记录下柱塞的最后行程,最后再对2,3,4,5档的注油量进行记录。

经过台架试验调整后,得出在150 r/min时钢珠每档的大概位置。每缸的钢珠除了在第1档时不太均匀外,在2、3、4、5档基本上是均匀的,通过相机拍得的钢珠位置证明调整是准确和均匀的。

3 实际使用情况分析

1)经过航行后的多次缸内检查:缸壁表面湿润,干净,首环干燥,第二环半干半湿,其余环湿润,表面光亮,倒角存在。缸套没有异常磨损,表明汽缸油的注油量合适[4]。实践证明,采用该技术方案是科学合理、切实有效的,既保证了设备良好的运行状态,又达到了节油减耗的目的。

2)采用该改进方案后,该船自2006年10月以来,先后经过800余天海上航行的汽缸油消耗统计,其实际耗油量约为21.7(L/cyl·24 h),双机一天大约用油350 L。与新方案实施前相比,两台主机一天至少节约汽缸油300 L,每年可节约人民币60万元。

3)该方案实施后,减少了工作量,提高了工作效率。由于省去了换档和对柱塞行程的调节,减少了在不同工况下来回调节注油量,减少了值班人员的劳动量,提高了工作效率。

4 应用推广

该方案实施后,显著减少了部件的结炭和磨损,提高主机设备运行的适用范围和可靠性,延长其使用寿命,大大降低维修周期,节约维修经费。同时,可为注油器型号相同、调节方式相同的其他船舶主机进行汽缸注油器性能测定、汽缸油的调整提供有力的指导和借鉴意义。特别是在油源日益紧缺、油价日益昂贵的情况下,能够极大地降低主机汽缸油的消耗,节约大量汽缸油成本,相应减少了远洋船舶停靠外港对国外汽缸油的依赖。因此,该技术的使用推广具有极强的经济价值和社会效益。

[1]傅克阳.主推进动力装置 [M].北京:人民交通出版社,2000.

[2]顾卓明.轮机维护和修理 [M].北京:人民交通出版社,2001.

[3]陈国钧.舰艇柴油机动力装置 [M].大连:大连海事大学出版社,1996.

[4]郑凤阁,李凯.轮机自动化[M].大连海事大学出版社,1995.