PLC在配料生产线上的应用

2012-12-17四川职业技术学院

四川职业技术学院 刘 帅

自动配料系统是一个针对各种不同类型的物料(固体或液体)进行输送、配比、加热、混合以及成品包装等全生产过程的自动化生产线。广泛应用于化工、冶金、建材、食品、饲料加工等行业。

由于在工业生产中,经常遇到多种配比控制情况。在手动状态下,需要根据生产情况计算出各物料的配比,再根据配比分别计算出各物料的理想下料量,对各台设备分别设定,从而满足配比的要求。当生产情况发生变化时,需要改变下料量,则需要再次分别计算各物料的设定值,再次分别设定。这种人工操作方式计算,操作时间长,且容易出错,给生产带来许多不良因素。

而采用PLC控制方式以及新颖的变频调速喂料机构,配合配料控制软件包,实现物料传送、配比控制、配方设计、生产数据管理等功能,并可以通过网络实现多个配料系统的集合控制[1]。

1.生产配料控制系统的设计

基于工业生产需求,利用PLC完成生产配料系统过程的自动控制,并采用MCGS组态软件进行组态仿真与监控。

1.1 设计任务与总体方案的确定

1.1.1 设计要求

使用西门子公司的S7-200 PLC及MCGS组态软件,设计满足控制要求的自动配料控制系统。并完成以下任务:

1)主电路设计,并画出接线示意图。

2)分配I/O地址,列出分配表。

3)设计系统控制的程序框图。

4)根据程序框图设计该系统的控制梯形图。

5)上机调试通过。

6)利用MCGS组态软件对该系统进行模拟运行。

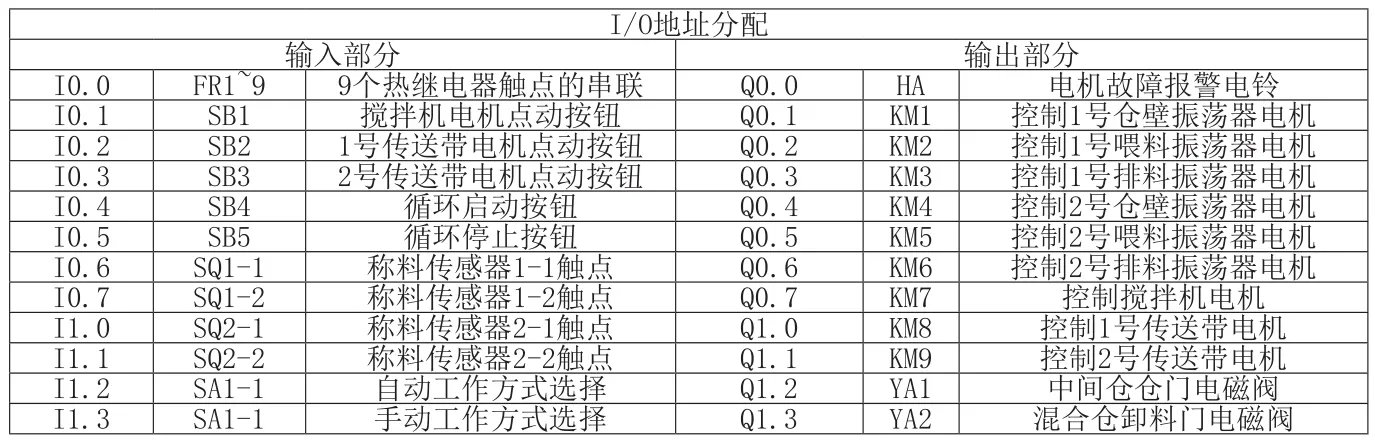

表1 l/O地址分配

图1 生产配料控制系统原理图

图2 系统硬件连线图

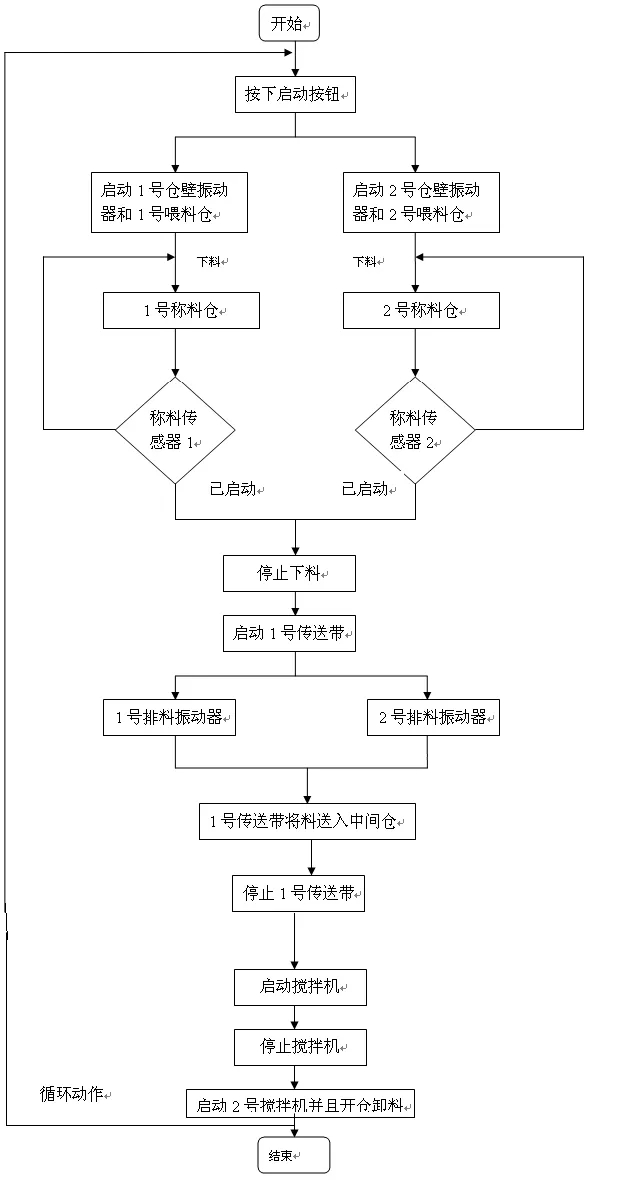

图3 程序流程图

1.1.2 控制要求

本设计自动配料系统的组成如下:

1)本自动配料系统能够完成2种物料的自动配料控制。

2)基于PLC控制,实现各种物料的下料,喂料电机的控制以及物料下料量的精确控制。

3)应用MCGS组态软件,对此操作系统进行生产过程监控,实时数据、历史数据查询以及电机故障的报警和报表查询。

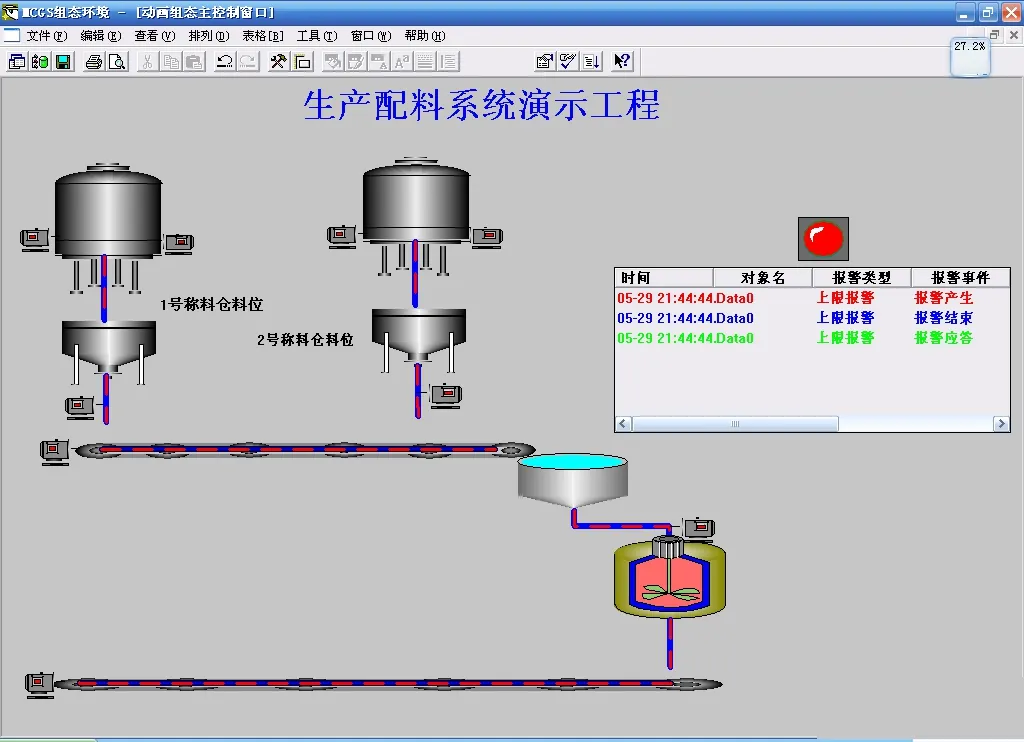

图4 监控系统总貌图

1.2 生产配料系统控制原理

根据以上控制要求设计如图1所示的配料系统控制原理图,本设计以PC机为上位机。当按下启动按钮后,PLC根据输入命令,发出相应的输出信号控制各功能电机动作,从而完成配料线控制要求。

1.3 生产配料系统硬件设计

1.3.1 系统硬件连线图

本设计以开关按钮的开闭作为输入信号,经CPU计算处理后送出输出信号,控制功能电机及电磁阀动作。外围硬件连接图如图2所示。

1.3.2 系统I/O地址分配

本设计I/O地址具体分配表如表1所示。

根据设计需求分配I/O点,由表1可知本设计共有12个输入点和12个输出点,为满足设计要求故选择24输入/16输出的S7-200 CPU226型号的PLC。

2.PLC程序设计

此设计的主要思路是使用起保停电路的顺序控制梯形图设计方法,先根据系统控制要求和工艺流程设计出程序流程图,再根据程序流程图设计系统顺序功能图,最后根据顺序功能图设计出梯形图,其中梯形图使用起保停电路[2]。

系统流程图设计。程序流程图可谓是整个设计的缩影,可以直观的看出本设计控制的实现过程,是PLC和组态软件设计的灵魂。在实际操作中,开展设计之前只有明确设计目标才能够根据工艺流程画出对应的程序流程图,从而根据此程序流程图分几步设计出顺序流程图。由于本设计采用的是使用起保停电路的顺序控制梯形图设计方法,所以更加体现了程序流程框图设计的重要性。本设计程序流程框图如图3所示。

3.监控软件设计

为了实现数据和工艺流程的“可视化”,本设计采用MCGS组态软件开发监控系统,实现对生产配料系统的监控管理[3],监控系统总貌图见图4。

4.结束语

配料控制系统应用比较广泛,采用了可编程逻辑控制器,使整个控制系统的可靠性和精度大大提高,实现了自动控制。同时由于PLC扩展容易,可以对它进行扩展,如只需增加I/O接口模块就可以扩展原料系统的输送控制,增加通信模块就可实现与上位机的通信,从而实现整个系统的计算机管理。

本设计采用工业生产中广泛应用的S7-200 PLC,用来实现设计要求的自动配料生产流程,并且用MCGS开发监控组态软件实现对该系统的实时监控和管理,完成系统运行时的数据采集、实时和历史数据处理、安全报警机制、动画显示以及报表输出等日常性监控事务。本系统结合了PLC及组态软件的优点于一身,可靠性高,抗干扰能力强,用户使用简单方便,并且满足了精细化工生产的要求,保证了生产配料线的自动化和配料精度的准确性[4]。

[1]张本举.自动配料系统的设计[J].中国铝业中州分公司计控室,2000.

[2]廖常初.PLC编程及应用[M].北京:机械工业出版社,2007.

[3]MCGS用户指南.北京昆仑通态自动化软件科技有限公司,2006,5-10.

[4]马国华.监控组态软件及应用[M].北京:清华大学出版社,2001:23-70.