基于应力投影的油气管道螺旋裂纹评估方法

2012-12-15宋汉成张海亮王学力冯庆善林逸汉

宋汉成 张海亮 王学力 冯庆善 林逸汉

1.中国石油天然气股份有限公司管道分公司 2.上海复旦大学力学与工程科学系

基于应力投影的油气管道螺旋裂纹评估方法

宋汉成1张海亮1王学力1冯庆善1林逸汉2

1.中国石油天然气股份有限公司管道分公司 2.上海复旦大学力学与工程科学系

目前国内外还没有针对管道螺旋裂纹的相关评估方法。为此,借鉴标准BS 7910中管道轴向裂纹和环向裂纹的评估方法,基于无限大平板斜裂纹将应力分解到裂纹方向及其垂直方向的求解思路,结合有限元模拟,提出了管道螺旋裂纹的评估方法:将螺旋裂纹的计算归结为轴向裂纹和环向裂纹的计算,根据无限大平板斜裂纹轴向裂纹和环向裂纹的复合计算公式,推导出管道螺旋裂纹应力强度因子的近似计算公式,并进行了静水压爆破验证试验。结果表明:该评估方法准确可靠,最大误差为5.62%,可以用于管道螺旋裂纹的工程评估。

油气管道 螺旋裂纹 工程适用性评估 有限元模拟 应力投影 轴向裂纹 环向裂纹

随着国内油气管道建设的步伐不断加快,输气压力也不断提高,在役油气管道的安全运行问题受到广泛关注。中国石油天然气股份有限公司管道分公司中油管道科技研究中心针对油气管道螺旋裂纹检测的可行性进行了了大量的研究工作[1-2],比对了超声波方法与漏磁方法检测油气管道螺旋裂纹的优缺点,并且建立了螺旋裂纹三轴漏磁检测的尺寸模型,能够定量裂纹的尺寸。但目前国内外对检测出的螺旋裂纹的承压能力计算方法还缺少相应的试验验证及工程应用。目前国际上成熟裂纹类缺陷的评价标准为API 579—2007《服务适用性评估推荐规范》[3]和BS 7910—2005《金属结构中缺陷可接受性评估方法指南》[4],但上述标准没有涉及螺旋裂纹的工程适用性评估方法。为了能够给出该类裂纹的评估方法,借鉴BS 7910轴向裂纹和环向裂纹的评估方法[5],提出了基于应力投影的螺旋裂纹评估方法,并建立有限元模型进行了模拟验证。

1 应力分解

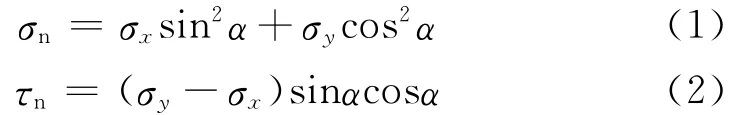

图1所示为无限大平板斜裂纹的应力分解模型,为分析该裂纹的塑性破坏失效和断裂失效,一般不是将裂纹投影到作用应力方向,而是将作用应力分解到裂纹方向及其垂直方向。

图1 无限大平板斜裂纹应力分解模型图

在管道坐标系下作用的环向应力为σy,轴向应力为σx,图1所建立的裂纹坐标系下,作用在裂纹方向上的应力(σn)和垂直方向的应力(τn)分别为:

式中a为裂纹方向和管道轴向的夹角。

如果记σx=βσy,则有:

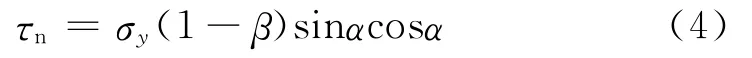

令无限大平板斜裂纹的长度为2c,则裂纹的Ⅰ型应力强度因子(KplateⅠ)和Ⅱ型应力强度因子(KplateⅡ)的计算公式为:

式中σn=FⅠσy;τn=FⅡσy;FⅠ=cos2α+βsin2α;FⅡ=(1-β)sinαcosα。

可以看出无限大平板斜裂纹和无限大平板轴向裂纹的区别在于其除了有Ⅰ型的应力强度因子外,还有Ⅱ型的应力强度因子。

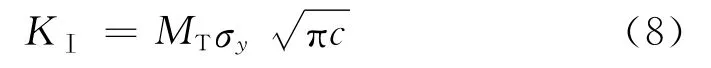

2 鼓胀因子

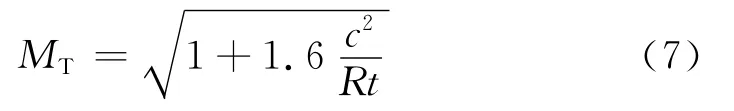

管道轴向裂纹在内压作用下会产生鼓胀效应,产生附加的应力,或者说有应力的放大,记为MT,称为鼓胀因子,管道轴向裂纹的MT的理论计算值为:

式中c、R、t分别为管道轴向裂纹的半长、管道的平均半径和壁厚。

管道在无缺陷(c为0)和平板(R为∞)的情况下,等于1,符合无鼓胀效应的实际情况。而对于环向裂纹,BS 7910标准建议MT等于1,即不需考虑鼓胀效应。因此,管道轴向裂纹的应力强度因子为:

由此可见,鼓胀效应是管道轴向裂纹的一种效应,所以管道螺旋裂纹的鼓胀效应是轴向裂纹的鼓胀效应,可表示为:

式中cα为管道螺旋裂纹的轴向投影半长(cα=c cosα,其中α为螺旋方向和管道轴向的夹角,对于轴向裂纹,α为0°;对于环向缺陷,α=

3 螺旋裂纹有限元模拟

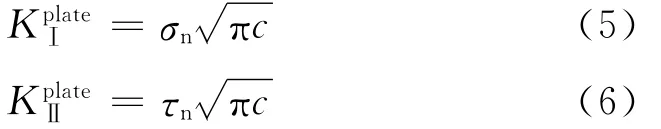

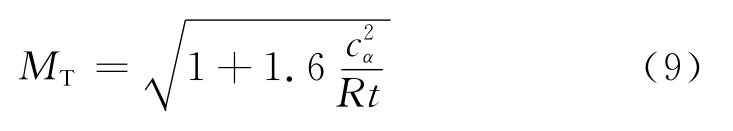

针对管道螺旋裂纹进行有限元计算,可以模拟得到相应的螺旋裂纹Ⅰ型应力强度因子(KsprialⅠ)和Ⅱ型应力强度因子(KsprialⅡ)。管道螺旋裂纹建模及网络划分如图2所示,管道螺旋裂纹应力分布如图3所示。

图2 管道螺旋裂纹建模及网络划分图

图3 管道螺旋裂纹应力分布图

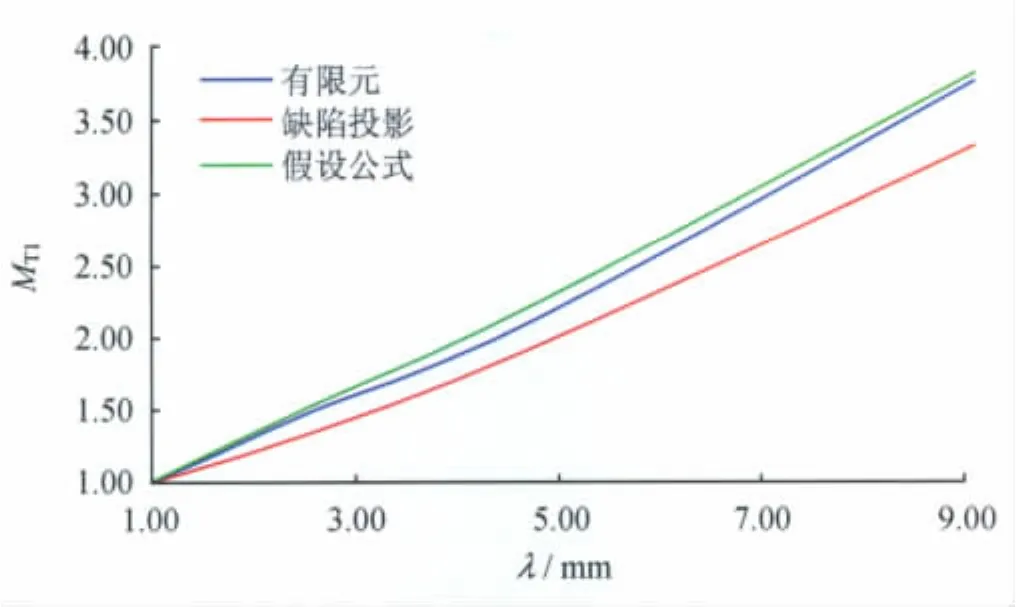

图4 有限元模拟的M T1与λ的关系图

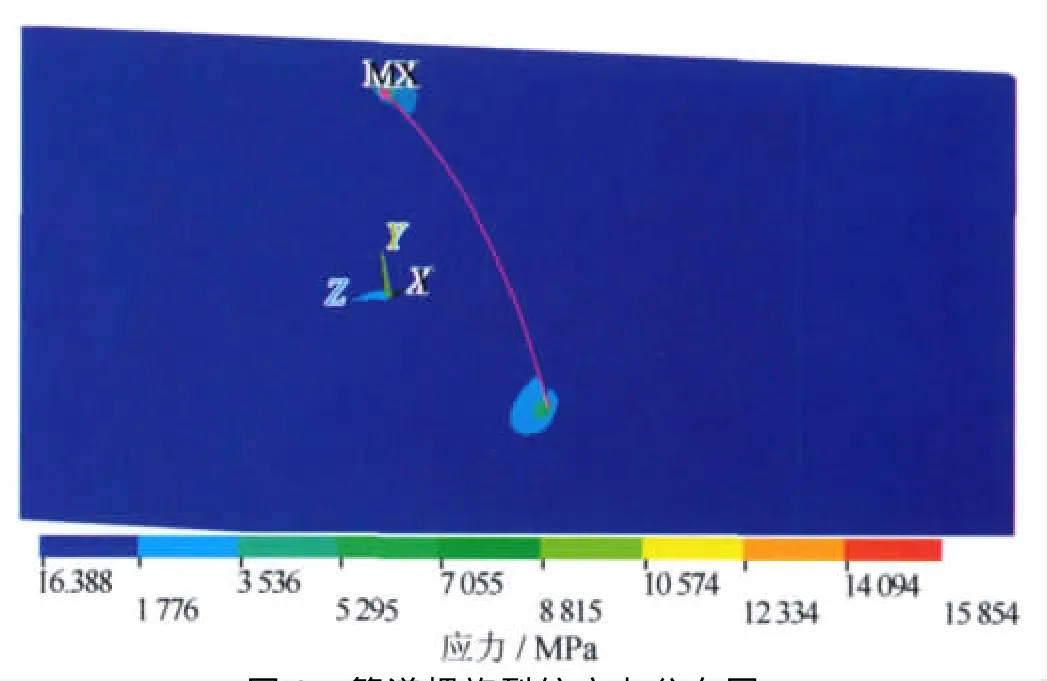

无限大平板斜裂纹的应力强度因子计算式(5)也可以写成:

由式(10)可以得到无限大平板斜裂纹采用轴向裂纹和环向裂纹复合计算时的计算公式为:

式中K0-plateⅠ和K90-plateⅠ分别是无限大平板斜裂纹α=0°和α=90°时的裂纹应力强度因子。

由式(11)可以推测出管道螺旋裂纹的应力强度因子(KsprialⅠ)的近似计算公式:

式中Kaxiall和Khoopl为管道螺旋裂纹的轴向裂纹和环向裂纹的应力强度因子。

假定管道螺旋裂纹随倾角的变化规律与无限大平板斜裂纹一样,这样就将螺旋裂纹的计算归结为轴向和环向裂纹的计算,见式(12)。一般来说,管道轴向裂纹和环向裂纹的有限元计算较为简单和精确,甚至可以采用文献推荐的理论或经验公式进行计算。针对该假设公式,进行了有限元、缺陷投影方法的对比,结果见图5,可以看出假设公式与有限元计算结果非常接近,最大误差为5.21%,而采用缺陷轴向投影方法时,其结果与有限元计算结果的最大误差为11.75%。因此,假设公式可以更好地应用到螺旋裂纹的工程适用性评估中。

图5 M T1各种计算结果对比图

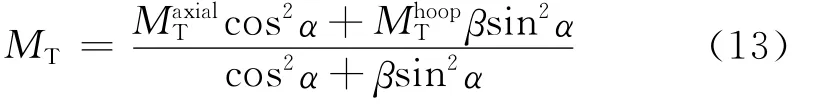

通过式(12)可以推导出相应修正后螺旋裂纹鼓胀因子(MT)的计算公式:

式中MaxialT和MhoopT分别为轴向裂纹和环向裂纹的膨胀因子。

4 应力放大因子

管道轴向裂纹可以从鼓胀因子(MT)计算表面裂纹的应力放大因子(MS),将上述方法应用到管道螺旋裂纹上,得到如下公式:

式中MS和MT都是作用在垂直螺旋裂纹正应力σn上的。

从式(14)可以看出:当螺旋裂纹很短时,MT≈1,从而MS≈1;而当螺旋裂纹很长时≈0,从而MS=。在这两种情况下,都能得到MS的精确解。为了更好地分析MS与螺旋裂纹深度比和MT的关系,进行了MS和、MS和MT的变化关系分析,结果如图6、7所示。从图6、7可以看出,MS随和MT的增大而单调增大,MS对于较小的近似呈线性增长,<0.6时,MS<2.5;当>0.6时,MS的增长为高度非线性,随增大而急剧增大,MT越大,增加越大,趋于无限。MS随MT的变化开始变化较大,随后趋于某一定值(大概在MT>10时)越小,该定值越小,反之越大。由此可以得出:对于较浅的螺旋裂纹,MS的值接近于1,裂纹长度或MT对其影响不大;对于较长的螺旋裂纹,MT的值较大,MS的值接近常数值对于很深的螺旋裂纹,MS的值很大,该类型裂纹严重影响管道运行安全,应及时排除该风险。

图6 M随变化图 S

图7 M S随M T的变化图

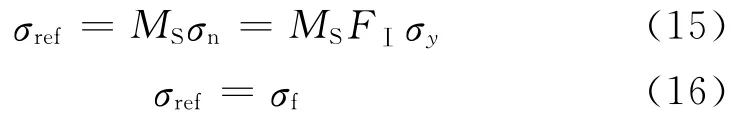

5 失效破坏准则

管道螺旋裂纹的塑性失效破坏准则与管道轴向裂纹的塑性失效破坏准则一致,其临界塑性失效破坏公式为:

管道的曲率半径很大,远大于壁厚,属于薄壳结构,因此,螺旋裂纹处于内表面或外表面区别不大,决定螺旋裂纹会不会穿透的应力强度因子的计算公式为:

式中Mm为螺旋裂纹几何形状修正因子,当MS等于1时式(17)归结为无限大平板斜裂纹的计算公式。螺旋裂纹与轴向裂纹的区别在于作用在螺旋裂纹上的正应力为σn=FⅠσy,且Mm是沿裂纹剖面的螺旋方向计算。

针对式(17),对于螺旋裂纹较短,MT接近于1,MS也接近于1,本质上类似于无限大平板斜裂纹的计算公式;对于螺旋裂纹较长,MT很大,MS→,如果螺旋裂纹很深,d→t,则MS→∞,造成KⅠ过大,结果过于保守。因此,薄壁管道应力强度因子的计算公式应为:

6 试验验证

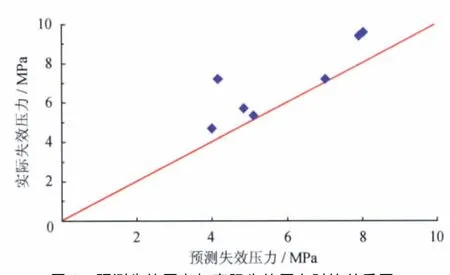

利用水压爆破试验对本文提出的螺旋裂纹评估假设公式的适用性进行了试验验证(图8)。从图8可以看出预测的失效压力与实际失效压力非常接近,评估点偏于安全,预测公式的误差为5.62%,说明该评估公式可以用于螺旋裂纹的工程适用性评估。

图8 预测失效压力与实际失效压力对比关系图

7 结论

借鉴BS 7910管道轴向裂纹和环向裂纹的评估方法,提出了管道螺旋裂纹应力投影的评估方法,并进行了有限元模拟与试验验证。

1)借鉴无限大平板斜裂纹将应力分解到裂纹方向和它的垂直方向的求解思想,提出了螺旋裂纹的求解方法。

2)基于鼓胀效应是轴向缺陷的一种,螺旋裂纹计算模型中的鼓胀效应采用轴向投影裂纹的鼓胀效应。

3)利用螺旋裂纹有限元计算,推测出由轴向裂纹应力强度因子KaxialⅠ和环向裂纹应力强度因子KhoopⅠ求解螺旋裂纹应力强度因子KspiralⅠ的表达式,该公式与有限元计算结果非常接近,最大误差为5.21%。

4)利用水压爆破试验验证了管道螺旋裂纹评估方法的正确性,模型预测的失效压力与实际失效压力非常接近,误差为5.62%。

[1]冯庆善,倪敬金.裂纹内检测技术应用于管道螺旋焊缝的可行性分析[J].油气储运,2009,28(11):45-46.

[2]冯庆善,宋汉成,王学力,等.螺旋焊缝噘嘴错边缺陷三轴漏磁信号分析[J].无损检测,2009,31(5):340-344.

[3]The American Society of Mechanical Engineers.API 579-1/ASME FFS-1-2007 Fitness-For-Service[S].Washington:API Publishing Services,2007.

[4]British Standards.BS 7910-2005Guide to methods for assessing the acceptability of flaws in metallic structures[S].London:BSI publications,2005.

[5]QING Shanfeng,YI Hanlin,BIN Li,et al.Failure assessment for girth weld defects of pipeline[C]∥Proceedings of the 8thInternational Pipeline Conference.Calgary:ASME,2010.

Assessment methods of oil &gas pipeline screwy cracks based on stress projection

Song Hancheng1,Zhang Hailiang1,Wang Xueli1,Feng Qingshan1,Lin Yihan2

(1.PetroChina Pipeline Company,Langfang,Hebei 065000,China;2.Department.of Mechanics and Engineering Sciences,Fudan University,Shanghai 200433,China)

NATUR.GAS IND.VOLUME 32,ISSUE 4,pp.79-82,4/25/2012.(ISSN 1000-0976;In Chinese)

At present,there is no relevant evaluation method for pipeline screwy cracks in China.Therefore,the paper uses the evaluation method for the axial and circumferential cracks described in the standard BS 7910 for reference.By means of finite element simulation,the paper proposes the following evaluation method based on the solution of infinite flat plate inclined crack:the calculation of screwy cracks comes down to the calculation of axial and circumferential cracks;on this basis of such compound formula,the approximate formula is obtained of the stress intensity factor of pipeline screwy cracks.Through the hydrostatic blasting verification test,it is shown that the evaluation method is accurate and reliable with the maximum error of 5.62%,so it can be used in engineering assessment.

oil &gas pipeline,screwy crack,engineering applicability evaluation,finite element simulation,stress projection,axial crack,circumferential crack

宋汉成等.基于应力投影的油气管道螺旋裂纹评估方法.天然气工业,2012,32(4):79-82.

10.3787/j.issn.1000-0976.2012.04.020

中国石油天然气股份有限公司科研基金项目(编号:080320)。

宋汉成,1982年生,工程师;主要从事管道完整性管理及相关的技术咨询工作。地址:(100020)北京市朝阳区光华路5号世纪财富中心东塔7层。电话:13403160903。E-mail:songhancheng@gmail.com

(修改回稿日期 2012-02-14 编辑 何 明)

DOI:10.3787/j.issn.1000-0976.2012.04.020

Song Hancheng,engineer,born in 1982,holds an M.Sc.degree and is mainly engaged in pipeline integrity management and relevant technical consultation work.

Add:7thfloor,East Tower,Wealth Center,No.5,Guanghua Rd.,Chaoyang District,Beijing 100020,P.R.China

Mobile:+86-13403160903 E-mail:songhancheng@gmail.com