关停湿气压缩机对外输天然气组成的影响及改造方案

2012-12-14张万兵刘小伟陈柱彭远志肖鹏

张万兵 刘小伟 陈柱 彭远志 肖鹏

中海石油(中国)有限公司湛江分公司东方气田作业区

关停湿气压缩机对外输天然气组成的影响及改造方案

张万兵 刘小伟 陈柱 彭远志 肖鹏

中海石油(中国)有限公司湛江分公司东方气田作业区

莺歌海盆地东方1-1气田是我国海上最大的自营气田,日产天然气800×104m3,共32口气井,每口气井CO2含量差异较大,当湿气压缩机关停后由于压差的变化会造成外输天然气组成的波动而影响下游用户的生产稳定性。为此,对设备及工艺流程进行了优化改造,增加了压缩机意外关停触发中心平台高碳井自动关井逻辑,增设了自动油嘴,并在生产分离器增设了PV阀遥控放空。优化改造后,气田经历过多次压缩机意外关停,都顺利将天然气组分CO2的含量波动幅度控制在8%以内,使得工艺系统更加稳定,对下游用户的冲击也降到了最低,每年创造近600万元的经济效益。

莺歌海盆地 东方1-1气田 湿气压缩机 自动关井 CO2含量 自动关井逻辑 自动油嘴 PV阀遥控放空

1 气田概况

东方1-1气田位于中国南海北部莺歌海海域,由中心平台CEP、井口A平台、井口B平台、井口E平台组成(图1),日产天然气800×104m3,伴生少量水与凝析油,处理后的天然气经 558.8 mm海底管线外输至东方终端。

图1 东方1-1气田各平台及东方终端位置示意图

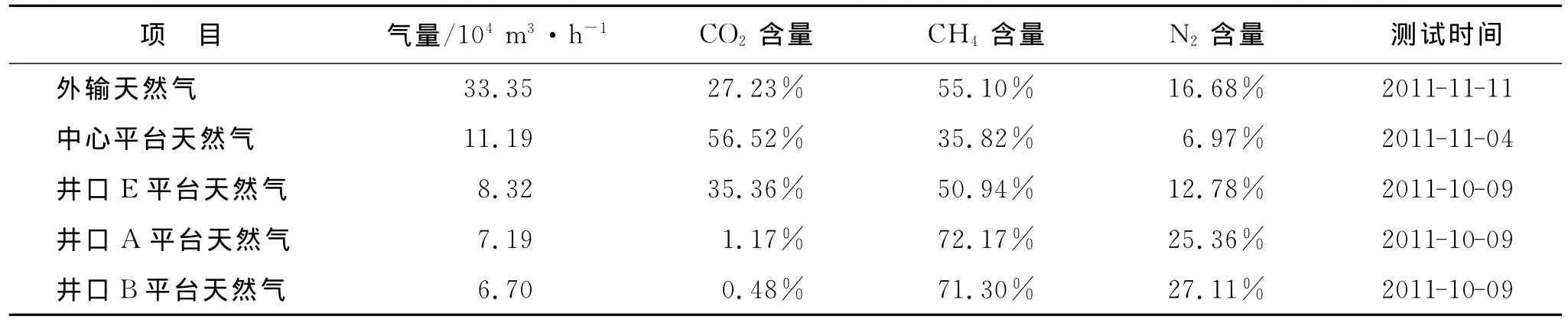

目前东方1-1气田共32口气井,每口气井所产天然气的CO2含量差异较大,所产天然气中CO2含量低于40%的称为低碳井,所产天然气中CO2含量高于40%的称为高碳井。中心平台6口高碳井和2口低碳井(混合后呈高碳),井口E平台2口高碳井和4口低碳井(混合后呈低碳),井口A与B平台18口井全为低碳井。A平台、B平台、E平台的天然气分别通过 304.8 mm的海管进入中心平台,经过捕集器重力分离后与中心平台高含CO2天然气汇集,一并进入压缩机组进行增压,增压后进入天然气过滤分离器过滤去除游离态水和杂质,之后进入三甘醇接触塔与贫甘醇逆向接触脱去饱和态水,水露点合格后的天然气通过长度105 km、 558.8 mm的海管外输到东方终端。东方1-1气田各平台气井天然气组分含量情况见表1。

表1 东方1-1气田各平台气井天然气组分含量表

天然气在东方终端先经天然气进站分离系统初步得以分离[1],一部分天然气经过天然气烃露点控制系统(丙烷制冷系统)、脱CO2和脱水系统、天然气压缩冷却系统后供应给化学公司一部(所需天然气量为15 ×104m3/d,要求甲烷含量高于76%)和管输公司(所需天然气量为340×104m3/d,要求甲烷含量高于76%)。另一部分天然气与脱碳后的天然气简单调配后直接供应给建滔甲醇厂(所需天然气量为295×104m3/d,要求甲烷含量为60.5%~66.0%)和化学公司二部(所需天然气量为250×104m3/d,要求甲烷含量61.5%~66.0%),其中化学公司二部对天然气组成的要求很高,否则会对化学公司二部合成氨燃料气系统和工艺系统及尿素生产带来一定的影响[2-7]。

东方1-1气田天然气湿气压缩机运行模式为串联模式,共3台压缩机,每台压缩机控制模式为手动控制NGP模式,目前运行2台,每级增压约1 MPa,将管汇天然气压力从4.5 MPa增压至7.2 MPa。

2 关停湿气压缩机对外输天然气组成的影响

正常生产时,压缩机有降低管汇压力、提高出口压力的作用,此时前级压缩机进口压力为4.5 MPa,前级机组出口压力为5.5 MPa,后级机组出口压力为7.2 MPa,外输天然气CO2约占27%,CH4约占55%,N2约占17%。

2.1 单机关停对外输天然气组成的影响

当有计划地关停压缩机时,中控主操作人员可根据压缩机进出口变化情况,有步骤地调节对应气井的油嘴,进而调节天然气组成,天然气组分变化波动较小,基本上对下游没有任何影响。

当某级压缩机意外停机时,压缩机出口海管长约105 km,缓冲能力较强,因此压力下降的速度较小(0.03 MPa/min)。压缩机进口为3个井口捕集器与中心平台生产分离器经总管汇集混合后的来气,进口压力迅速上升至5.5 MPa,且由于中心平台气井至生产分离器的管线较短,而井口平台气井至捕集器的管线较长(A平台海管长5.6 km,B平台海管长9.2 km,E平台海管长3.6 km),上升速度差异极大。根据多次压缩机停机经验来看,中心平台压力上升至5.5 MPa需要1~2 min,捕集器E压力上升至5.5 MPa需要3~4 min,捕集器A压力上升至5.5 MPa需要5~6 min,捕集器B压力上升至5.5 MPa需要6~8 min,因压力恢复时间的差异造成在一定时间内(2~3 min)外输天然气只含中心平台的高碳气,而不是正常生产时调配好的合格天然气,外输天然气CO2含量迅速升高20%左右(即CO2含量从27%升至47%)。

2.2 关停2台机组对外输天然气组成的影响

当压缩机串联运行2台压缩机同时意外停机时,压缩机组出口海管长约105 km,缓冲能力较强,因此压力下降的速度较小(0.03 MPa/min)。压缩机进口为3个井口捕集器与中心平台生产分离器经总管汇集混合后的来气,压力迅速上升至6.4 MPa,且由于中心平台气井至生产分离器的管线较短,井口平台气井至捕集器的管线较长(A平台海管长5.6 km,B平台海管长9.2 km,E平台海管长3.6 km),上升速度差异极大,根据多次压缩机关停经验来看,中心平台压力上升至6.4 MPa需要3~4 min,捕集器E压力上升至6.4 MPa需要6~7 min,捕集器A压力上升至6.4 MPa需要9~10 min,捕集器B压力上升至6.4 MPa需要12~15 min,因压力恢复时间的差异造成在一定时间内(3~4 min)外输天然气只含中心平台高碳气,而不是正常生产时调配好的合格天然气,外输天然气CO2含量迅速升高25%左右(即CO2含量从27%升至52%),高含CO2的天然气进入外输海管输送至东方终端,对下游天然气用户影响极大,容易引起下游化肥厂停车,造成重大损失。

3 改造方案

3.1 非台风模式时的改造方案

根据数据分析,压缩机意外停机导致的外输天然气组分含量波动始于压缩机转速开始降低那一时刻,控制外输天然气组分含量波动亦需从此时着手,从CO2含量开始上升时即对其进行调节[8-10]。根据这一思路,仪表部门与中控系统厂家联系,讨论了关于增加压缩机转速降低触发单井自动关井逻辑的可行性,并利用2010年大修增加了该逻辑功能,达到了预期效果。在中控服务器上对每一台压缩机组都做了一个逻辑关停中心平台与各井的关联按钮,每个按钮下包含关联的8口井(3个按钮关联的8口井都一样,为D1—D8井)。操作人员在操作站上点击这些按钮,可以根据实际情况选中每一台压缩机组关停时需要关联关停的哪几口井(D1—D8井),选中以后即可按照逻辑功能进行控制。根据需要,可以随时选中或取消某单井的关联关停逻辑。

在如何选择触发关井的数量与井号方面,按配产方法计算所需减产高碳气气量,再根据目前各井的产能决定所需关的井号。根据目前情况,D3井CO2含量为70.43%且产量最高(41.44×104m3/d),其次是D5井CO2含量最高(71.56%),产量为29.50×104m3/d,当单台压缩机意外关停时,关D3井是最好选择。当两台压缩机同时意外关停时,需同时关停D3与D5井才能有效控制外输天然气组分含量波动。同时,考虑到后级机组影响比前级机组影响大,因此,将前级压缩机关停触发井号设置为D5井,后级压缩机关停触发井口设置为D3井,此举可使单台或两台机组同时停机时外输天然气质量都有保证,又可以避免调控过度。

具体操作方法如下:

1)在压缩机串联正常生产时,设定前级压缩机关停触发井号为D5井,后级压缩机关停触发井口为D3井。

2)当前级机组停机时,自动触发关D5井,生产分离器中CO2含量从55%降至52%,压力上升速度减小,上升至稳定压力5.5 MPa需要2~3 min,此时捕集器E压力已基本建立,捕集器A、B压力正在建立,外输天然气组分含量波动值不会太高。当捕集器压力建立时,井口低碳气与生产分离器的高碳气混合,CO2含量开始下降,其含量波峰值过去,与此同时中控室主要操作人员旁通该关井信号,使D5井电磁阀通电,现场操作人员可立即开井并调大该气井油嘴恢复气量,使配气合格。

3)同理,当后级机组停机时,自动触发关D3井,步骤与前级机组大致相同。

4)当前后级机组同时停机时,自动触发关D3与D5井,生产分离器中CO2含量从55%降至49%,压力上升速度减小,上升至稳定压力6.5 MPa需要5~6 min,此时捕集器E压力已基本建立,捕集器A、B压力正在建立,外输天然气组分含量波动值不会太高。当捕集器压力建立时,井口低碳气与生产分离器的高碳气混合,CO2含量开始下降,其含量波峰值过去,与此同时中控室主要操作人员旁通D3井、D5井关井信号,使D3、D5电磁阀通电,现场操作人员可立即开D3与D5井并调大至关停前油嘴恢复气量,使配气合格。

3.2 台风模式时的改造方案

压缩机关停后外输天然气的组分含量将发生波动,CO2含量将从26%升到60%左右。正常生产时压缩机关停后气田采取先关两口高碳井(D5和D6)、待井口平台海管压力和中心平台管汇压力平衡后再将两口高碳井开起来的方式来避免外输天然气组分含量的波动。但在台风期间遥控生产后,若采取关D5、D6井的措施,将会出现外输天然气组分含量的二次波动(因为在终端不能及时遥控开井),对生产带来更大的危害,因此,需要采取新的应急措施来解决外输天然气组分含量波动的问题。

3.2.1 增设自动油嘴

设置自动关井逻辑能有效控制压缩机关停时的外输天然气组分含量波动,但仍有弊端。在台风多发季节,人员撤离至东方终端遥控生产,当压缩机意外关停触发关井之后,无法遥控开井,待各捕集器压力完全建立之后,CO2含量会因为D3、D5井关井而大幅降低至不可接受范围。为此,增设了自动油嘴。常规自动油嘴的外形尺寸和安装尺寸与普通油嘴完全一致。内部结构上,普通油嘴只有1个固定孔径的流油孔,而自动油嘴设计有固定孔径的小流油孔,也有随油压增大而增大的卸压孔[11]。根据东方1-1气田采油树的具体特点,可选择气动方式控制的自动油嘴。气动油嘴安装到采油树出口管线上,原手动油嘴继续保留。改造后的操作方式如下。

1)正常生产时将手动油嘴调至合适的位置,用气动油嘴调节气井产量。

2)正常生产时一旦自动油嘴控制部分出现故障,可以拆掉控制部分,手动全部打开,继续利用原采油树上的油嘴控制流量。

3)当压缩机出现关停时立即关闭D5、D6井的自动油嘴,压力平衡后再遥控打开自动油嘴。

此方案改造费用高达150万元,从经济角度考虑不可取;同时,在终端进行遥控关开井存在反馈滞后的问题,也不一定能完全解决外输天然气组分含量波动的问题。

3.2.2 生产分离器增加PV阀遥控放空改造

为了解决台风期间压缩机意外关停时外输天然气组分含量控制问题,决定在生产分离器罐顶利用原有放空管线,增加一个PV阀,实现对生产分离器的遥控放空。此方案用材少、耗时短,可不停产改造,管线预制工作全部可在机械间完成,对生产没有影响。

改造方案内容是在生产分离器放空BDV阀的前隔离阀后安装三通管线,接入新PV阀PV-1404,并配置50.8 mm的前后隔离阀作为维修之用,出口接入50.8 mm的放空管线。具体操作为:当台风期间人员撤离至东方终端遥控生产时,将压缩机意外关停触发关井逻辑信号旁通改为手动遥控放空生产分离器PV-1404,当前级或后级压缩机意外关停时可逐步开大PV-1404的开度至50%,当两台压缩机同时意外关停时,可迅速将PV-1404打开至100%排放,放空的时间和流量可以根据质量守恒定律及气体状态方程计算[12]。排放的时间和流量选择要让生产分离器压力降低速度保持与捕集器压力上升同步,以保证外输天然气气质的稳定。

4 改造效果及经济效益分析

4.1 改造效果

经过上述改造之后,气田经历过多次压缩机意外关停,都能顺利将外输天然气的CO2含量波动幅度控制在8%以内,收到良好的效果,改造和优化后的工艺系统更加稳定,风险大幅度减小,对下游天然气用户的冲击降至最低。

4.2 经济效益分析

优化改造项目只增加了1个PV阀、3个50.8 mm隔离阀和一小段管线,增加自动关井的逻辑仅需厂家对控制逻辑进行组态,总共成本不到5万元,却使困扰气田几年的最大风险点得到有效的控制,保证了天然气下游东方终端与化学公司二部合成氨和尿素装置的连续平稳生产,创造了较大的经济效益。

5 结束语

对设备及工艺流程进行了改造和优化,包括增加压缩机意外关停触发中心平台高碳井自动关井的逻辑及在生产分离器增设PV阀遥控放空。改造和优化后,气田经历过多次压缩机意外关停,都能顺利将外输天然气中CO2含量的波动幅度控制在8%以内,使得工艺系统更加稳定,对下游天然气用户的冲击也降到了最低,每年创造了近600万元的经济效益。

[1]陈胜永,岑北海,何金龙,等.新形势下天然气净化技术面临的挑战及下步的研究方向[J].石油与天然气化工,2012,41(3):264-267.

[2]董泰斌.天然气组分变化对化肥生产影响的研究分析[J].天然气化工,2011,36(1):57-58.

[3]许新乐.甲醇加压精馏塔进料位置对组分、温度分布曲线的影响分析[J].石油与天然气化工,2010,39(4):281-283.

[4]刘燕妮,孙标,杨国敏,等.混合工质循环气体液化系统组分测定方法研究[J].石油与天然气化工,2011,40(3):294-297.

[5]熊钢,印敬,李静,等.原料天然气条件变化后脱硫装置适应性分析的方法[J].石油与天然气化工,2008,37(1):38-41.

[6]曾文平,穆剑,常宏岗,等.关于天然气组成分析比对工作的探讨[J].石油与天然气化工,2008,37(2):163-165.

[7]张玉坤,许文晓,陈勇.天然气气质及其互动性[J].石油与天然气化工,2008,37(6):523-526.

[8]郭渠洲,沈健,王建成.国产气体处理装置的优化动行[J].石油与天然气化工,2007,36(4):285-287.

[9]赵军艳,蔡共先.吉拉克凝析气田天然气处理装置优化运行方案比选[J].石油与天然气化工,2012,41(2):161-163.

[10]孙海,谭红旗,夏勇.油气田火炬系统点火装置安全设置[J].石油与天然气化工,2011,40(4):413-418.

[11]闫敬东.电潜泵自动调节油嘴的研究与应用[J].石油机械,2008,36(6):53-55.

[12]孔吉民.对管线内天然气放空时间及放空量的探讨[J].石油化工应用,2005(4):18-19.

Impact of wet compressor shutdown on the component of pipeline natural gas and modification schemes

Zhang Wanbing,Liu Xiaowei,Chen Zhu,Peng Yuanzhi,Xiao Peng

(Dongfang Gas Field Operation Area,Zhanjiang Sub-company of China National Offshore Oil Corporation,Zhangjiang 524257,China)

NATUR.GAS IND.VOLUME 32,ISSUE 8,pp.44-47,8/25/2012.(ISSN 1000-0976;In Chinese)

The Dongfang 1-1 Gas Field in the Yinggehai Basin is China's largest independently operated offshore gas field with 32 gas wells and daily gas output of 8000 thousand m3.The CO2contents of different gas wells vary greatly.When the wet compressor is shut down,the pipeline gas components will fluctuate due to the changes in pressure difference,accordingly the industrial production of downstream gas users will be badly affected.Therefore,the facilities and process are first optimized and modified.The high-carbon well automatic shut-in logic for the unexpected shutdown of compressor is then added at the trigger center platform,and the automatic nozzle is equipped as well.Besides,the remote control venting of a PV valve for the production separator is also established.After the above measures are taken,this gas field has experienced several times of compressor shutdown but the content fluctuation degree of CO2has been successfully controlled to be less than 8%,which not only makes the process system more stable,but minimizes the impact on downstream users and creates nearly RMB 6 million Yuan in economic benefits each year.

Yinggehai Basin,Dongfang 1-1 Gas Field,wet compressor,automatic well shut-in,CO2content,automatic shut-in logic,automatic choke,remote control venting,PV valve

张万兵等.关停湿气压缩机对外输天然气组成的影响及改造方案.天然气工业,2012,32(8):44-47.

10.3787/j.issn.1000-0976.2012.08.010

张万兵,1973年生,工程师,工程硕士;主要从事海洋石油天然气生产管理工作,现任中海石油(中国)有限公司湛江分公司东方气田作业区生产经理。地址:(524257)广东省湛江市坡头区22号信箱。电话:(0759)3911581,13802824010。E-mail:zhangwanbing@cnooc.com.cn

2012-06-01 编辑 何 明)

DOI:10.3787/j.issn.1000-0976.2012.08.010

Zhang Wanbing,engineer,born in 1973,is mainly engaged in offshore oil and gas production management.

Add:Mail Box 22,Potou District,Zhanjiang,Guangdong 524057,P.R.China

E-mail:zhangwanbing@cnooc.com.cn