SMI聚合反应釜传质及传热的研究

2012-12-13倪峰任照玉费利江唐勇唐叔平任洁岚

倪峰任照玉 费利江 唐勇 唐叔平 任洁岚

(上海华谊集团技术研究院)

SMI聚合反应釜传质及传热的研究

倪峰*任照玉 费利江 唐勇 唐叔平 任洁岚

(上海华谊集团技术研究院)

提出了SMI耐热改性剂在聚合反应前期的放热曲线,指出该反应的特点。在150 L的聚合反应釜内研究了影响SMI聚合反应的关键参数Pv、Np/Nqd及传热系数K,重现了小试试验的传热、传质结果。借助水运实验验证了经验公式计算传热效果的可靠性,理论计算值与实际值吻合较好,实现了聚合反应的可控性,为进一步放大研究提供了参考依据。

聚合反应釜耐热改性剂传质传热压力容器PVC

苯乙烯/氮-苯基马来酰亚胺共聚物(SMI)是马来酰亚胺型高分子耐热改性剂,具有提高树脂的耐热程度、与热塑性树脂相容性好、无毒、热稳定性高等优点,广泛用于改性耐热ABS树脂和耐热聚氯乙烯(PVC)等通用塑料,极具发展潜力。但由于日本等少数发达国家的技术垄断,国内尚无企业大规模生产SMI耐热改性剂。

1 SMI聚合反应特点

上海华谊集团技术研究院结合华谊(集团)公司的产业链优势,开发出具有自主知识产权的SMI悬浮聚合工艺及其产品。根据前期研究结果,SMI自加速阶段的反应转化率约40%,其放热速率曲线大致如图1所示。

图1 SMI自加速期放热曲线

典型的悬浮聚合反应工艺是PVC悬浮聚合过程,其特点有:聚合反应所产生的聚合物均不溶于其单体或溶剂中,长链自由基边生成边沉淀出来,构成非均相体系,聚合一开始即出现自加速现象。

与典型的聚合反应过程相比,SMI聚合过程的独特之处在于自加速阶段的放热强度较高。通常,PVC聚合反应的自加速阶段约2 h,而且反应速率比较缓和,接近匀速反应,反应设备的传热面积可以得到充分利用,这是工程放大上所希望的条件[1]。而图1显示,SMI聚合反应的自加速阶段的时间不足20 min,反应热却占物料全部反应所产生总热量的40%,放热强度显然远大于PVC聚合反应。如果单纯依靠聚氯乙烯聚合反应放大的经验指导SMI聚合反应釜的放大过程,势必引起聚合反应釜内热量累积,进而影响到聚合反应的顺利进行,严重时甚至会引起暴聚现象。因此,如何快速移出反应热,保障聚合反应的顺利进行,成为研究者面临的重要课题。

本文着重研究该聚合反应釜在不同条件下的传质、传热性能,为中试试验和放大研究提供参考依据。

2 试验流程

该试验流程由150 L聚合反应釜、流量计、水泵、管道加热器、温度测量元件及16通道实时数据记录的无纸记录仪组成,流程如图2所示。水在水泵作用下输送至管道加热器,加热至一定温度,按一定流量进入聚合反应釜夹套。通过无纸记录仪实时获取夹套进出口温度及聚合反应釜内温度数据来研究传热性能。

图2 试验流程

3 聚合反应釜传质性能研究

从聚合反应工程角度考虑,影响聚合反应釜内聚合反应的因素主要有聚合化学、工艺、工程等三方面,本节重点讨论聚合反应釜的工程放大问题,即在小试工艺研究基础上,运用化学工程原理进行反应釜放大设计的技术,要求在中试规模的工业反应器中重现小试的过程结果,包括反应速率、收率、产品质量[2](分子量、颗粒形态)等。

影响聚合反应过程结果的因素有温度、浓度、传质和剪切率(非均相)四个变量。若中试反应釜中每个反应单元的这四个变量与小试过程结果一样,反应釜放大的过程结果必然与小试相近。已明确的中试放大的关键混合参数有下述三项[1-3]。

(1)单位体积搅拌功率Pv。Pv的大小影响到液液分散的程度以及反应产生的颗粒的大小与形态。

(2)循环次数NTC。该值越大,说明轴向混合越好,罐内温度越均一。

(3)足够的移热能力。及时去除反应热,可保障反应正常平稳进行。

3.1 中试放大关键参数的对比与选择

表1为采用双叶平桨的聚合反应釜,在200 r/min的转速下,关键参数的计算结果与小试装置的结果对比情况。

表1 聚合反应釜的关键参数对比

Pv的大小体现了悬浮聚合时液液分散的程度。液液分散的目的主要是使聚合物与水形成低黏体系,便于聚合热的撤除。聚合物的粒径取决于聚合初期液液分散所获得的单体滴的滴径。

Pv及Np/Nqd是搅拌器的剪切性能的间接体现。当搅拌器的形式一定时,有无挡板对Pv及Np/Nqd值影响很大。为此中试时在聚合反应釜上增设了挡板,增加了湍动效果和搅拌强度,使Pv及Np/Nqd均优于小试试验结果。试验结果表明,中试的SMI产品其性状、颜色、颗粒组态及分布均与小试结果基本一致,或优于小试结果。

从表1可以看出,中试反应釜的叶端线速度及剪切性能均优于小试的估算结果,而循环次数比小试估算结果差。也就是说,中试的剪切性能已满足要求,但中试聚合反应釜内的温度均一化程度比小试差,这是由搅拌放大本身特点所决定的。按照聚氯乙烯悬浮聚合的经验,NTC只要大于7 min-1即可达到温度均一化的要求[4]。而SMI聚合反应对温度均一化的要求低于聚氯乙烯工艺,所以可认为该中试聚合釜及搅拌器已满足SMI聚合反应的要求。

3.2 聚合反应釜传热性能试验

对聚合反应釜来说,传热主要由三个因素决定,即传热系数、传热对数平均温差及传热面积:

其中,传热面积与聚合反应釜内的装填系数有关,传热对数平均温差由夹套的进出水温度及聚合反应釜内温度共同决定,这两个因素均为可控因素。而传热系数则受制于聚合反应釜的结构、釜内的物料性质和搅拌状态、夹套循环水的流量等因素,这给聚合反应釜的传热系数带来不确定性[4-6]。

在聚合反应釜内以等量水替代反应物料,通过改变夹套水流量和搅拌转速来考察釜内的传热性能变化,并在此基础上设定聚合反应的相关操作参数,以实际传热数据对理论计算结果进行验证。

3.2.1 理论计算

对于被搅拌侧的传热膜系数,研究者分别对比了Chilton、佐野雄二及永田进治提出的搅拌罐内的传热系数经验关联式,发现永田进治提出的经验关联式与实际测得的传热能力吻合度最好,更能体现该反应釜的传热能力,因此本文采用永田进治提出的搅拌釜内关联式[8]:

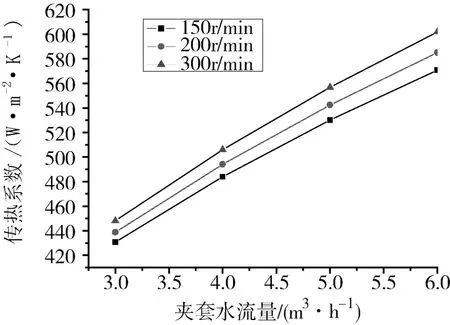

将聚合反应釜参数代入经验式(2)和式(3),当夹套水流量分别为3 m3/h、4 m3/h、5 m3/h、6 m3/h,搅拌电机转速为150 r/min、200 r/min、300 r/min时,得到传热系数与夹套水流量、搅拌转速的关系如图3所示。

图3 不同工况下聚合反应釜的理论传热能力

从图3可以看出,传热系数受夹套循环水流量的影响较大。因为夹套水流量越大,夹套内水流的湍动程度就越高,传热效果越好。而传热系数随搅拌转速的增加而增大,但增幅不明显。原因在于,在150 r/min转速下,聚合反应釜内的流体流动状态已经处于湍流状态,流体内部的混合效果比较均一,增加搅拌转速对改变流体的湍动效果影响有限,进而对传热系数的影响有限。

3.2.2 水运试验验证

为验证理论计算的结果,根据装置实际情况,进行了水运试验,通过建立聚合反应釜内物料(水)温升与夹套循环水进出口温差的联系,得到不同工况下的传热系数。

对聚合反应釜内部热量的变化过程,有

式中Q——热负荷,kJ;

m——釜内液体质量,kg;

综上所述,开展社区肾脏健康教育讲座有助于提高居民对慢性肾脏疾病的认识,从而积极预防、早期筛查肾脏病,控制肾脏病进展。本调查的局限性在于:参与者多为时间相对充裕的离退休人群,年龄较大,且样本量较少。

Cp——釜内物料比热容,kJ/(kg·K);

△t——物料温度变化,℃。

联立式(1)和式(4),得到传热系数与夹套水流量、搅拌转速的一系列关联数据,如图4所示。

图4 水运试验时聚合反应釜的传热能力

将水运试验的数据与理论计算的数据进行对比,发现传热系数受夹套循环水流量、搅拌转速的影响是一致的,即受夹套循环水流量的影响更大,而受转速的影响较小。这种现象说明另一个道理:在现有的操作状态下,影响该聚合反应釜传热的关键在于夹套内的传热膜系数,而非聚合反应釜的内部结构。

但实际数据与理论计算数据有两个不同点。一是转速从150 r/min升至200 r/min时,传热系数有突变的现象,而200 r/min与300 r/min的工况下,传热系数的变化不明显,这意味着200 r/min可能是夹套内水的流动状态的转折点。因此,从经济性和传热效果两方面综合考虑,搅拌转速为200 r/min较为合适。另一个不同点是,夹套水流量增加时,实际传热系数呈先迅速增加,然后增加幅度变缓的过程。虽然夹套水流量越大,对聚合反应釜的传热越有利,但水循环所耗的能量会越高。综合考虑,采用的夹套循环水流量为5 m3/h较适宜。

3.2.3 理论计算值与实际值的对比

由于设备、环境、仪表的读数误差等各种因素,传热系数的计算值无需完全与实际值相吻合,只要两者的误差在工程允许范围内即可。表2列出了该聚合反应釜传热系数的理论计算值与实际值的相对误差。

表2 传热能力的理论计算值与实际值相对误差(%)

由表2可见,夹套循环水的流量越大,传热系数的理论计算值与实际值的相对误差就越小,这说明夹套水流量越大,夹套内水的流动状态越接近于理想的湍动状态。而转速在200 r/min时,传热系数的理论值与实际值的误差越大,说明200 r/min是转速影响传热系数的一个转折点,这与水运试验得出的结论(200r/min时,传热系数发生突变)一致。

3.3 对计算结果的验证

根据理论计算和水运试验结果,聚合反应自加速阶段的较佳控制条件为:夹套循环水量5 m3/h,搅拌转速200 r/min。在此条件下进行SMI悬浮聚合反应,利用无纸记录仪实时监测釜内温度和夹套进出水温度,得到釜温与反应时间关系的曲线。根据理论计算的传热系数值,结合夹套进出水温度和时间,得到自加速期理论计算的釜温与时间关系的曲线,如图5所示。

图5 自加速期釜温的实际值与计算值对比

无论从数值上来看还是从温度变化的趋势来看,聚合反应釜内的实际温度与理论计算温度基本吻合,最大温差仅为0.67℃,实现了自加速期温升的平稳控制,使聚合反应得以顺利进行。因此,可以认为按本文选用的经验公式计算出的传热系数能够正确预测聚合反应釜自加速期的温度变化,能够为进一步放大提供参考依据。

4 小结

本文对SMI聚合反应釜的传质传热性能进行了研究,形成初步性结论。

(1)SMI聚合反应的放大研究可以借鉴聚氯乙烯聚合过程,但必须结合SMI聚合反应放热强度大的特点提出新的解决方案,合理设计聚合反应釜的结构和聚合反应操作参数。

(2)SMI聚合反应釜的结构设计与选择的搅拌器均能够从传热、传质的角度重现小试反应的过程结果,能有效改善聚合反应釜传热性能,实现聚合反应的平稳控制,对中试试验有重要的现实意义。

(3)研究结果显示,聚合反应釜夹套的传热膜系数是制约该釜换热能力的关键。这一研究结果为半工业化、工业化放大生产提供了重要参考。

[1] 严福英.聚氯乙烯工艺学[M].北京:化学工业出版社,1990.

[2] 潘祖仁.从聚氯乙烯攻关任务到聚合反应工程基础研究[J].高分子通报,2005(4):110-115.

[3] 王凯,冯连芳.混合设备设计[M].北京:机械工业出版社,2000.

[4] 李良超,黄显忠,顾雪萍,等.PVC悬浮聚合釜内流场与传热的研究[J].聚氯乙烯,2008,36(10):38-41.

[5] 蒋飞,黄雄斌.聚酯反应器的流动特性与传热的研究[J].北京化工大学学报,2003,30(5):9-12.

[6] 顾雪萍,冯连芳,王凯.搅拌反应器中反应热的实时监测:Ⅱ模拟放热反应过程的状态及参数估计[J].化学反应工程与工艺,1999,15(2):158-165.

[7] 尾花英朗.热交换器设计手册[M].北京:石油工业出版社,1982.

[8] 永田进治.混合原理与应用[M].北京:化学工业出版社,1984.

Research on Mass Transfer and Heat Transfer in SMI Suspension Polymerization Reactor

Ni Feng Ren Zhaoyu Fei Lijiang Tang Yong Tang Shuping Ren Jielan

The exothermic curve of SMI heat resistant modifier at initial stage of polymerization reaction was presented,and characteristics of the reaction were pointed out.The critical parameters including Pv,Np/Nqdand coefficient of heat transfer were studied in a 150 L polymerization reactor.And the result in laboratory could be reappeared in the reactor.The heat transfer calculated by empirical formula was verified by water transport experiment,the actual value was consistent with the theoretical value successfully,and the controllability of the polymerization reaction was realized.The results could provide reference for further amplification study.

Polymerization reactor;Heat resistant modifier;Mass transfer;Heat transfer;Pressure vessel;PVC

TQ 316.37

*倪峰,男,1982年生,工程师。上海市,200241。

2011-11-15)