滚筒干燥设备的开发研究

2012-12-13边永峰范剑明吉仁塔布刘菲

边永峰范剑明 吉仁塔布 刘菲

(内蒙古包头市包钢稀土冶炼厂)(内蒙古工业大学化工学院)

滚筒干燥设备的开发研究

边永峰*范剑明 吉仁塔布 刘菲

(内蒙古包头市包钢稀土冶炼厂)(内蒙古工业大学化工学院)

通过对比分析已有干燥技术在同类产品干燥造粒过程中的应用效果,结合液体聚合硅酸铝物性特征,设计研制了一台用于实验室研究的单滚筒浸液式滚筒干燥机,同时系统地研究了料膜湿度与温度的变化关系。研究结果对实际生产应用具有重要的指导意义和参考价值。

滚筒干燥机聚合硅酸铝料膜湿度温度

0 引言

液体絮凝剂产品由于质量不稳定和贮运不方便等因素,其产销方式就只能采用就地消化方式,这就限制了絮凝剂生产企业的发展。因此,将液体产品通过干燥的方法转化为固体产品,是企业发展的需求。目前,絮凝剂工业化生产中,干燥造粒单元采用的干燥方法主要有喷雾干燥和滚筒干燥两类,二者的应用情况已有相关报道。也有学者使用烘箱进行絮凝剂中温固化的实验室研究,得到了粉末状固体产品。由于烘箱受物料加热方式的限制,一次装料量不宜过厚,因此其工业化推广难度较大。下面着重就喷雾干燥技术和滚筒干燥技术作对比分析,结合聚合硅酸铝物性特征,确定有利于工业化推广应用的干燥方案并进行相应的干燥设备的开发研究。

1 干燥技术在絮凝剂干燥过程中的应用

1.1 喷雾干燥技术的应用

喷雾干燥是系统化技术应用于物料干燥的一种方法。液体料浆经喷洒器雾化后,于干燥塔中与热介质充分接触,水分迅速气化,即得到粉状或颗粒状制品。喷雾干燥以其干燥速度快、热能利用效率高、物料适用范围广、设备操作方便等优点,在化工、食品、制药及高性能材料的干燥生产等多个领域得到了广泛应用。

按物料工艺流程顺序,喷雾干燥可细分为四个阶段:①料浆雾化;②物料与热介质接触混合;③雾滴的干燥;④产品与热介质的分离回收。依据干燥工艺流程,可确定喷雾干燥装置由以下几部分组成:①料浆供应系统;②热风系统;③喷雾器;④干燥塔;⑤卸料及粉料输送系统;⑥废气排放和除尘系统。由以上所述可以看出,喷雾干燥装置组成复杂庞大,因而投资大,影响产品质量的因素也较多,适合于大规模生产。此外,黏度大的物料还容易出现挂壁现象,干燥过程的操控性差。因此,在前期实验室研究阶段,喷雾干燥困难较多。

1.2 滚筒干燥技术的应用

20世纪早期,作为一种接触式内加热传导型干燥设备,滚筒干燥机开始得到应用。滚筒干燥技术的基本操作原理是:料浆均匀地分布于滚筒表面,形成一层料膜;滚筒内热量通过滚筒外壁传导至料膜,通过蒸发和扩散作用使料膜内的湿分向外转移;随着滚筒的转动,当料膜内湿分含量达到要求值时,紧贴滚筒表面的刮刀就将料膜刮下,然后按照产品粒径要求进一步破碎,便得到颗粒状的固体产品。滚筒干燥具有设备操作简单、维护方便、投资少、占地面积小、干燥速率大、热效率高、干燥成本低和产品质量稳定等一系列优势,在化工、食品、生物和农业等多个领域得到了广泛应用。

经过长期的生产实践应用,滚筒干燥技术得到了快速的发展,滚筒干燥机种类也不断增多。可以有多种方法对滚筒干燥机进行分类。按滚筒的数量,分为单滚筒、双滚筒、多滚筒干燥机;按操作环境的不同,分为真空滚筒干燥机和常压滚筒干燥机,真空滚筒干燥机多用于热敏性物料及有特殊要求的物料的干燥;根据物料的固形物含量、黏度以及产品的吸湿性等物性特征的不同,出现了不同布料方式的滚筒干燥机,主要有辊式、捏挤式、浸液式、喷射式和洒溅式滚筒干燥机;按照干燥热源的来源,分为蒸汽加热式、燃气加热式、热油加热式、热风加热式和电加热式滚筒干燥机。

种类繁多的滚筒干燥机都有各自的优缺点,适用的物料范围也不相同。只有对物料的物性特征(水分含量、黏度、热容量、热传导性和热扩散性等)详细掌握,才能选择出合适的干燥设备类型,因为滚筒表面温度、物料在滚筒表面的停留时间和料膜厚度等参数的控制都将影响产品的最终质量。

2 滚筒干燥机的设计研制

2.1 聚合硅酸铝液体产品物性特征

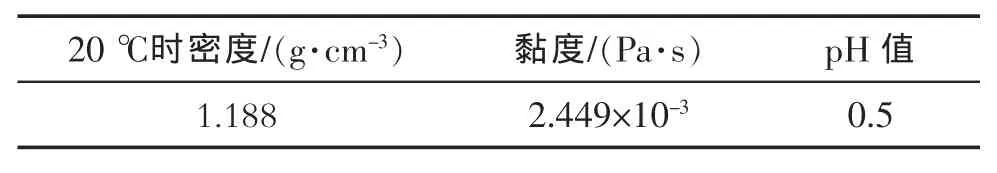

自制聚合硅酸铝液体产品物性特征如表1所示。由于物料水分含量比较高、黏度比较大,同时考虑到干燥温度过高容易使物料发生改性,因此结合现有的干燥技术和实验室现有基础条件,确定采用自行研制的滚筒干燥机作为聚合硅酸铝液体产品的干燥造粒设备。该设备采用常压单滚筒结构,干燥热源为燃气加热,布料方式为浸液式。

表1 聚合硅酸铝液体产品特性参数

2.2 滚筒干燥机的结构及工作原理

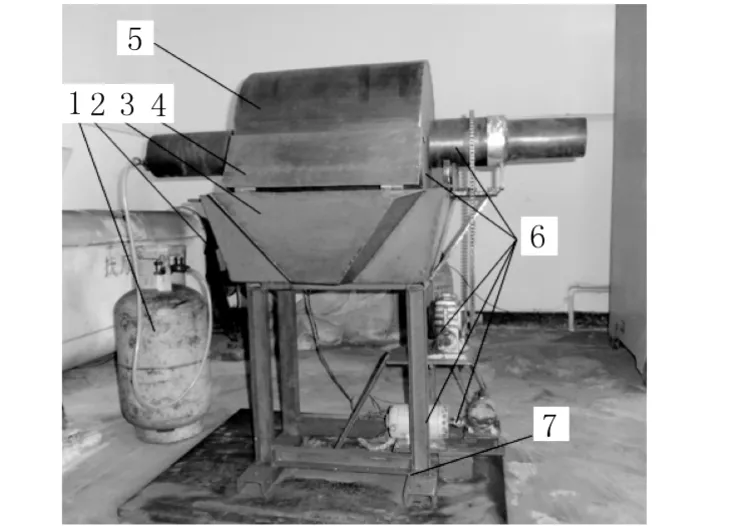

滚筒干燥机主要由滚筒、受料槽、刮刀卸料装置、集料斗、传动装置、加热装置及机座组成。滚筒是一个中空的金属圆筒,由筒面、端盖和端轴组成。筒面是滚筒干燥机的主要热传导转动部件;端盖中心线位置留有燃气进出口接管,接管同时兼做端轴,接管上装有转动链轮,连接传动装置。受料槽用来存放液体物料,当滚筒浸入受料槽时,物料在滚筒表面均匀分布形成料膜,料膜的厚度由滚筒转速及滚筒浸入料浆液面深度控制。刮刀卸料装置的作用是将达到干燥要求的物料刮下,其制作材料及安装角度的选择都会对刮料效果造成影响,刮料不彻底将严重影响下一循环的布料效果,从而影响产品质量。集料斗布置于刮刀卸料装置下方,用于收集固体产品。传动装置为滚筒转动提供动力来源。加热装置主要由燃气罐、燃烧器及控制装置组成。

图1为自制滚筒干燥机(转鼓制片机)照片。

图1 滚筒干燥机

2.3 滚筒干燥机关键部件设计

(1)滚筒设计

滚筒是滚筒干燥机的核心部件,滚筒的制作材料、加工方式及外形尺寸的确定都将直接影响生产效率和产品最终质量。本设备主要用于聚合硅酸铝液体产品的干燥造粒,同时考虑到今后同类产品的开发及中间放大试验研究,滚筒设计时考虑了宽泛的使用范围。滚筒外形尺寸确定为Ø450 mm×490 mm,考虑到碳钢的热传导性及加工性能较不锈钢好,滚筒选用Q235-B钢板卷制焊接而成,焊接完毕进行滚筒圆度校正,以保证筒壁布料均匀。由于滚筒为非承压结构,只考虑滚筒腐蚀余量和刚度要求,确定筒壁厚度为10 mm。端盖采用平盖密封,端盖和端轴材质选用Q235-B。

(2)刮刀卸料装置设计

刮刀卸料装置由刮刀和刀片调节系统组成。刮刀卸料装置与滚筒配合运行,将滚筒表面达到干燥要求的物料刮下。刮刀是该装置设计的主要部件,刮刀紧密地贴合在滚筒表面。刮刀材质的选择以及刮刀安装角度的调节将直接影响整个装置的运行效果。刮刀材质的硬度应控制在一定范围内,硬度过小容易导致刮刀变形,硬度太大,会损害滚筒表面,因此本设计选用经淬火热处理后的45钢作为刮刀的材质。根据主滚筒尺寸,确定刮刀的尺寸为500 mm×150 mm×2.0 mm。考虑到本实验工况简单,刀片调节系统采用成本比较低廉的机械式调节结构。这种结构既可确保刀片能进行细微调节,使刀刃线与筒面的接触吻合、均匀,同时也可防止刀片在工作时向后退刀。刮刀的安装角度也是该装置设计中考虑的重要因素,安装角度过小,刮料不彻底,安装角度过大,刮刀对滚筒表面施加的压力增加,容易对滚筒造成损坏。经多次调试,确定刮刀的安装角度为22°~28°之间较合适。

(3)传动装置设计

传动装置主要由电机、减速机、变速机和转动轴承以及链轮组成,滚筒端轴接管上安装有转动链轮,链轮通过链条与减速机连接。配套电机功率经计算选用0.1 kW即可满足使用需求。

3 应用研究

滚筒干燥机各组成部分组合安装完毕后,进行设备的空载转动检测,以确定各组成部分的运行情况。检测内容主要包括:滚筒表面温度分布均匀性检测、滚筒转速检测和刮刀与滚筒安装位置检测。各项指标合格后,进行装料实验,实验原料为自制聚合硅酸铝液体产品。

3.1 实验方法

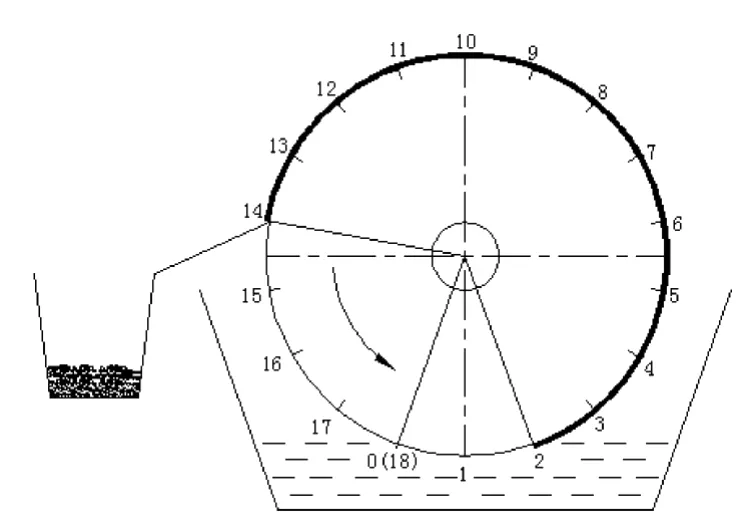

液体物料在滚筒壁面均匀分布形成料膜,通过热传导将滚筒携带的热量传导给物料,物料内含有的水分以对流方式传递到空气中。随着滚筒转动,物料的状态发生阶段性变化,即按滚筒位置的不同分为三个阶段(见图2):成膜区(点0~2)、膜状区(点2~14)和无料区(点14~18)。滚筒干燥机干燥过程如图2所示。

图2 滚筒干燥机干燥过程

滚筒干燥机结构参数固定时,影响料膜含水量的影响因素有干燥温度、滚筒转速和料膜厚度。干燥温度由燃气量控制,是本实验主要考察的因素。当滚筒浸入受料槽深度一定时,滚筒转速成为影响料膜厚度的唯一因素。考虑到物料具有足够的干燥时间,滚筒转速确定为0.5 r/min,因此实验过程中可忽略滚筒转速和料膜厚度对物料含水量的影响。本实验将滚筒按转动方向等距取点,用取样点位置的变化表示物料含水量变化规律。起点0记作为取样起始点,此时物料含水量为液体产品初始含水量。点2为膜状区起点,物料均匀分布于筒壁形成膜状。之后物料含水量开始逐渐降低,到达位置点14时,物料含水量达到要求,此时物料含水量为固体产品最终含水量。实验考查了不同干燥温度与膜状区料膜的含水量之间的变化关系。

物料含水量用湿基含水量W表示,其单位为kg(水分)/kg(总质量)。

3.2 实验结果与讨论

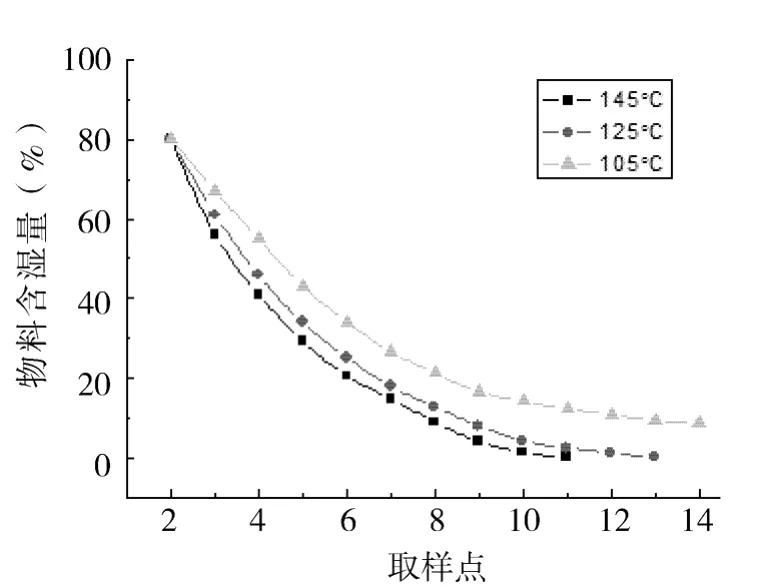

实验过程中发现,物料进入膜状区后,料膜迅速升温,物料内水分开始处于沸腾状态,水分沸腾蒸发在料膜表面形成许多气孔,使料膜结构变得更加疏松,进一步促进了水分与空气的对流传质传热。图3为不同干燥温度下膜状区料膜含水量随滚筒位置的变化关系。从图中可以看出,干燥温度越高,物料达到最终含水量所需要的位移越小。随着滚筒的持续旋转,物料含水量进一步减少,甚至会导致物料含水量过低、产品质量不合格。因此,本实验在确定滚筒转速和滚筒浸入受料槽深度条件下,干燥温度以选择105℃为宜。

图3 不同干燥温度下料膜含水量变化曲线

图4为采用自制滚筒干燥机干燥液体聚合硅酸铝后获得的固体聚合硅酸铝产品。

图4 聚合硅酸铝固体产品

4 结论

自制单滚筒浸液式滚筒干燥机具有构造简单、操作方便、产品质量稳定等优点。本研究中有关滚筒干燥机的设计内容及实验方法对同类设备的相关研究以及实际生产应用具有重要的指导意义和参考价值。

[1] 马紫峰.聚合氯化铝干燥过程设计参数的最优化[J].无机盐工业,1993(5):27-29.

[2] 周杰,吴天星,史成武,等.导热油滚筒干燥聚合氯化铝新工艺的研究与应用[J].合肥工业大学学报(自然科学版),1997,20(4):104-108.

[3] 孙志超,马国昌,黎东华.聚合氯化铝的喷雾干燥[J].氯碱工业,2003(9):27-29.

[4] 付英.聚硅酸铁(PSF)的研制及其混凝机理[D].哈尔滨:哈尔滨理工大学,2007:24-25.

[5] 余国琮.化工机械工程手册[M].北京:化学工业出版社,2003.

Research and Development of Drum Drying Equipment

Bian Yongfeng Fan Jianming Jirentabu Liu Fei

Through comparative analysis on application effects in like products dry granulation processes of existing drying techniques,combining with the characteristics of polysilicatealu minumma debyliquid polymerization,an immersion single drum dryer was designed for laboratory research.Also,the relationship between temperature and humidity of the material film was studied.The results obtained from experiment could guide the practical application and have important reference value.

Drum dryer;Polysilicate aluminum;Material film;Humidity;Temperature

TQ 051.8

*边永峰,男,1973年生,工程师。包头市,014010。

2012-05-06)