危险废物焚烧工程烟气治理工艺设计

2012-12-13范亚民王金龙

岳 强,范亚民,耿 磊,郑 晖,王金龙

(江苏省环境科学研究院,江苏 南京 210036)

危险废物焚烧工程烟气治理工艺设计

岳 强,范亚民,耿 磊,郑 晖,王金龙

(江苏省环境科学研究院,江苏 南京 210036)

根据危险废物回转窑焚烧烟气的特点,提出采用余热锅炉、急冷塔、活性炭吸附、布袋除尘、湿法脱酸的烟气治理工艺,可有效抑制二恶英的再合成,排放的烟气能够达到GB 18484—2001危险废物焚烧污染控制标准的要求。

危险废物;回转窑;焚烧;烟气治理

根据江苏省危险废物处置设施的统筹规划,结合镇江市环境保护“十二五”规划,镇江市拟在丹阳经济开发区建设9 000 t/a焚烧处置设施。焚烧炉拟采用北京机电院技术股份有限公司的回转窑设备,根据其提供的烟气检验报告,给出了焚烧炉焚烧烟气排放源强,对烟气处理的工艺和达标排放的可行性进行了分析。

1 焚烧系统工艺

1.1 焚烧系统工艺流程

本项目焚烧处理的物料是危险废物,有固态、半固态和液态,因此要求焚烧炉炉型对需处理的物料有广泛的适用性和灵活性[1],才能保证焚毁去除率。项目拟建设1台日处理量为30 t的回转窑型焚烧炉及其配套设施。

焚烧系统组成:废物进料系统、焚烧系统、助燃系统、余热利用系统、烟气处理系统、灰渣处理系统等[2]。

采用分系统进料方式,按液体废物、固体废物分别进料设计。液体废物经废液喷枪直接喷入回转窑及二燃室内,其他固体废物则通过两级密封门,由推料机构送入回转窑。废物在回转窑的倾斜方向缓慢移动,经约1 h的充分燃烧,残渣掉进水封刮板由除渣机带出,延期进入二燃室进一步充分燃烧。经二燃室充分燃烧的高温烟气进入余热锅炉进行热量回收,产生的蒸汽供内部烟气再加热利用。烟气经过急冷、脱酸、除尘、再加热的净化系统后排放。焚烧工艺流程见图1。

图1 危废回转窑焚烧工艺

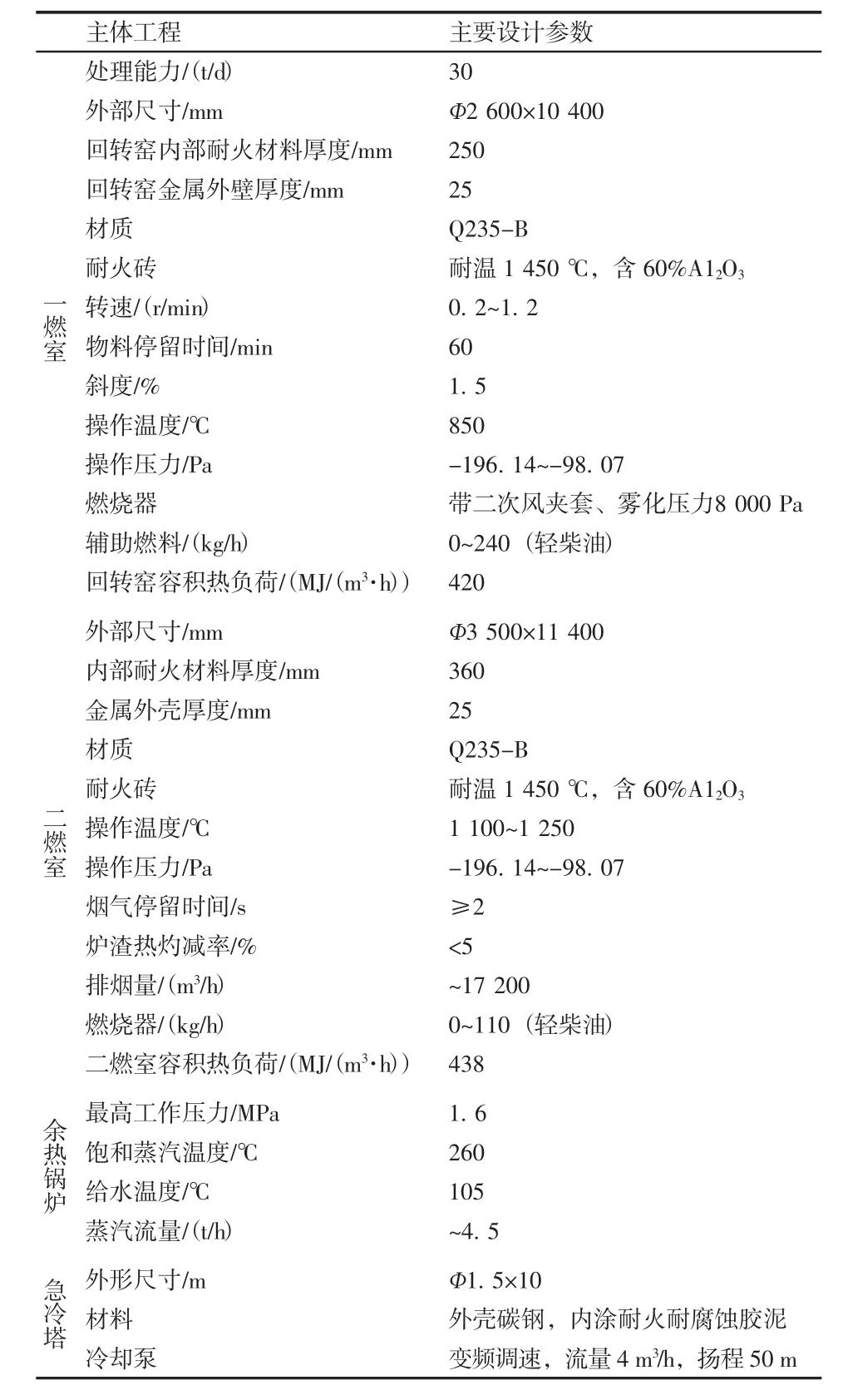

1.2 主要设计参数

回转窑主体工程设计参数见表1。

2 烟气污染物产生源强

2.1 酸性气体

HCl:固废中主要含氯有机物焚烧热分解产生,如PVC塑料、含氯消毒或漂白的废弃废物。

HF:来自含氟碳化合物的燃烧。

SO2:一部分来自固废中含硫化合物的热分解和氧化,另一部分来自辅助燃料(轻柴油)燃烧。

表1 回转窑主体工程设计参数

NOx:主要来自含氮化合物的热分解和氧化燃烧,少量来自空气成分中氮的热力燃烧。

CO:一部分来自固废碳化物的热分解,另一部分来自不完全燃烧,固废燃烧效率越高,排气CO含量就越少。

2.2 烟尘

烟尘是焚烧过程中产生的微小颗粒性物质,主要是被燃烧空气和烟气吹起的小颗粒灰分;未充分燃烧的碳等可燃物;因高温而挥发的盐类和重金属等在烟气冷却处理过程中又冷凝或发生化学反应而产生的物质。

2.3 重金属

本项目焚烧前对废物进行鉴别,禁止含重金属废物进入焚烧系统,因此废气中重金属含量很小。

2.4 二恶英类物质

1)废物本身成分:由于废物种类繁多、成分复杂,如杀虫剂、除草剂、防腐剂、农药、喷漆等有机溶剂及其他工业废物,可能含有PCDDs/PCDFs,其中以塑料类含量较高,因PCDDs/PCDFs的破坏分解温度并不高(750~800℃),若能保持良好的燃烧状况,由废物本身所夹带的PCDDs/PCDFs物质,经焚烧后大部分应已被破坏分解。根据欧洲各国的研究,垃圾中塑料含量与焚烧炉烟道气中二恶英含量并无直接的统计关联性。

2) 炉内形成:废物化学成分中C、H、O、N、S、Cl等元素,在焚烧过程中可能先形成部分不完全燃烧的碳氢化合物(CxHy),当CxHy因炉内燃烧状况不良(如氧气不足、缺乏充分混合及炉温太低等因素) 而未及时分解为CO2和H2O时,可能与废物中的氯化物结合形成二恶英、氯苯及氯酚等物质。其中氯苯及氯酚的破坏分解温度高出100℃左右,如炉内燃烧状况不良,尤其在二次燃烧段内混合程度不够或停留时间太短,更不易将其除去,因此可能成为炉外低温合成二恶英的前驱物质。

3)炉外低温再合成:由于完全燃烧并不容易达成,氯苯及氯酚等前驱物质随废气自燃烧室排出后,可能被废气中的碳元素吸附,并在250~400℃(300℃时最显著)条件下,在灰分颗粒所构成的活性接触面上,被金属氯化物催化反应生成二恶英。此种再合成反应的发生,除了需在特定温度范围内由飞灰所提供的碳元素(飞灰中碳的气化率越高,二恶英类的生成量越大)、催化物质、活性接触面及前驱物质外,废气中充分的氧含量、重金属、水分含量也是再合成的重要角色。

焚烧炉焚烧烟气排放情况见表2。

3 烟气治理工艺

3.1 二恶英控制

烟气由燃烧室进入余热锅炉内一次冷却,然后再进入急冷塔,用雾化液急冷,烟气从550℃降为195℃,此换热过程需0.6~0.8 s,换热后水分全部蒸发,进入烟气中。可有效防止二恶英的再生成。为使PCDD/PCDF的最终排放浓度小于0.5 ng/m3,采取了如下措施。

1)保证二燃室温度在1 100℃以上,烟气在二燃室停留时间大于2 s,确保进入焚烧系统的危险废物能够充分燃烧,使烟气中的微量有机物及二恶英充分分解,分解效率超过99.99%。

2)对二燃室排出的烟气采用余热锅炉回收热能,将烟气温度从1 100~1 200℃降至530℃左右,再对烟气采取骤冷措施(急冷塔),使烟气在500~200℃的停留时间小于1 s,从而抑制二恶英的再合成。

3)将活性炭喷入布袋除尘器前的管道中,用以吸附烟气中的二恶英及重金属,再由布袋除尘器将吸附二恶英的活性炭捕集。废烟气经治理后达标排放。

3.2 布袋除尘

在除尘器前的烟气管道中加入活性炭,用于加强对二恶英和铅等重金属的去除率。

烟气净化处理系统中采用碱液、活性炭喷入的供料装置,反应部设置在急冷塔与布袋除尘器之间,使吸收剂均匀地混合于烟气中,并在布袋除尘器袋壁上沉积,形成滤饼,使沉积的吸收剂继续吸收烟气中气态污染物。

采用气箱式布袋除尘器,本系列收尘器由壳体、灰斗、排灰装置、支架和脉冲清灰系统等部分组成,采用分室工作,分室反吹方式。当含尘气体从进风口进入收尘器后,首先碰到进出风口中间的斜隔板,气流便转向流入灰斗,同时气流速度变慢,由于惯性作用,使气体中粗颗粒粉尘直接落入灰斗,起到预收尘的作用。进入灰体的气流随后折向上通过内部装有金属骨架的滤袋,粉尘被捕集在滤袋的外表面,净化后的气体进入滤袋上部的清洁室,汇集到出风管排出。每个收尘室装有1个提升阀,清灰时提升阀关闭,切断通过该收尘室的过滤气流,随即脉冲阀开启,向滤袋内喷入高压压缩空气,以清除滤袋外表面上的粉尘。各收尘室的脉冲喷吹宽度和清灰周期由专用的清灰程序控制器自动连续运行。

本除尘装置具有以下特点:布袋除尘系统采用离线清灰方式,分室工作,分室反吹方式,漏风率≤4%;系统安全可靠、除尘效率高,系统阻力小;布袋除尘器采用电热风保温,防止低温腐蚀;布袋滤袋骨架采用防腐制品,布袋采用特种针刺玻璃毡茶寮,可防酸;灰渣存储仓采取必要的保温措施以保证里面存放的飞灰不会出现受潮和板结现象;空气反吹用压缩空气系统;采用五室除尘,采用顶部更换方式,布袋更换方便;正常使用温度160~200℃;布袋除尘器采用PLC全自动控制。

表2 回转窑烟气产生及排放状况

3.3 干湿法组合脱酸

干法脱酸:在急冷塔出口烟道设文丘里管,喷入石灰粉,石灰粉与烟气混合后,进入脱酸膨胀反应器降速,增加反应时间,可大大提高反应效率。混合均匀后的烟气进入袋式除尘器,被吸附到滤袋表面,在滤袋表面继续吸附,从而提高酸性气体的去除效率。

湿法脱酸:烟气经袋式除尘器后进入湿法脱酸塔,进一步吸附酸性气体。烟气进入多级洗涤塔,进行碱洗去除酸性气体。湿法脱酸塔中喷入30%NaOH溶液,去除前段未完全去除的酸性气体和有害物质。碱洗后再进入除尘、除雾器,以去除酸碱反应中可能产生的微小颗粒。洗涤塔排放的污水泵送至急冷塔利用。

3.4 烟气再加热器

经过湿法脱酸后的烟气由于含有大量的水汽,因此经过引风机后会在引风机中造成积水,并在经过烟囱后形成白烟,对周围的环境造成严重污染。为了解决白烟的问题,在湿法脱酸后设置了烟气加热器(采用余热锅炉蒸汽加热),将脱酸后约74℃的烟气升温到约130℃,解决了烟气中水汽对引风机和烟囱的腐蚀及烟囱冒白烟的问题。

3.5 烟气在线监控

在烟囱上设置烟气监测系统,实时监测向大气中排放的废气成分,如NOx、CO、CO2、SO2、HCl、NH3、粉尘等。当其中某项指标超限时,在控制室产生声光报警,同时启动联锁保护程序,使整个焚烧系统处于正常工作状态。

4 结论

1)适当的预处理和良好的掺混配比对危险废物在回转窑内的安全、有效焚烧非常必要,有助于控制烟气中污染物的产生[3]。

2)采用烟气急冷技术,能够有效抑制二恶英的再合成。烟气中的二恶英再经活性炭捕集后,能够有效削减二恶英的排放。

3)危废焚烧回转窑烟气采用急冷、脱酸、布袋除尘、再加热的净化系统后,烟气排放能够达到GB 18484—2001要求。

[1]周苗生,汤国伟.危险废物回转窑焚烧系统的工艺设计[J].环境污染与

防治,2001,23(6):299-301.

[2]张东伟,杨红芬,高明智.危险废物回转窑焚烧系统工程概述[J].中国环保产业,2010(10):56-58.

[3]周苗生,李春雨,蒋旭光,等.危险废物焚烧处置烟气达标排放研究[J].中国环保产业,2011(1):30-33.

Process Design on the Treatment of Flue Gas from Hazardous Waste Incineration

Yue Qiang,Fan Yamin,Geng Lei,Zheng Hui,Wang Jinlong

(Jiangsu Provincial Academy of Environmental Science,Nanjing Jiangsu 210036)

Based on the characteristics of flue gas from hazardous waste rotary kiln,the process of waste heat boiler,quench tower,activated carbon adsorption,bag-type dust collector,wet deacidification was put forward.It can effectively inhibit the resynthesis of dioxins.And the flue gas can reach the standard of Pollution Control Standard for Hazardous Wastes Incineration (GB 18484—2001) after treatment.

hazardous waste;rotary kiln;incineration;flue gas treatment

X701;TU993.3

B

1005-8206(2012)04-0028-04

2012-04-28

岳强(1976—),环境工程硕士,主要从事环境影响评价和环境工程设计。

E-mail:122202966@qq.com。

(责任编辑:张艺)