两种不同进气方式对补燃室掺混段硅基绝热层冲蚀的计算*

2012-12-10常中东

李 理,杨 涛,常中东,杨 林

(1国防科学技术大学航天与材料工程学院,长沙 410073;2 73101部队,江苏徐州 221000)

0 引言

固冲发动机补燃室掺混段上燃气流流动结构复杂,并伴随有强烈的化学反应及涡旋流动。一方面,剧烈的燃气化学反应使得该区域燃气温度相当高,导致绝热层局部热流率相应较高,加速了绝热层物性改变过程;另一方面,空气来流速度较高,剪切力较强,使得变性后的绝热层更易被剪切破坏[1]。因此在掺混段上,发动机绝热层面临严峻考验。

目前,以冲压发动机为背景的绝热层烧蚀现象的研究还较少。梁华等研究了轴对称固冲发动机中的EPDM绝热层烧蚀现象,对两种不同补燃室构型的烧蚀问题进行了研究[2]。张涛等采用有限元方法也对固体火箭发动机绝热层进行了计算[3]。以上文献主要采用碳化烧蚀模型,因此绝热层的失效问题主要是通过求解热传导方程解决的。孙冰等以热传导模型为基础研究了固冲发动机硅基绝热层的烧蚀问题,提出了烧蚀发生的机制,但流场对绝热层烧蚀的影响是通过定义热传导方程的边界条件实现的[4]。对于硅基绝热层,当温度超过一定的临界温度后会析出熔融的硅化物。受高速气流运动影响,熔融物会不断从绝热层表面被吹除冲蚀。因此,硅基绝热层的冲蚀问题应当耦合流场进行研究。

某型进气道发动机同轴对称进气道发动机的烧蚀情况不同,进气道的结构对绝热层的烧蚀有着重要影响。气流冲蚀的影响在进气道下游的掺混段上特别强烈,成为绝热层失效乃至烧穿的主要因素。因此,也应对进气道的进气方式对绝热层的影响进行研究。

1 模型建立

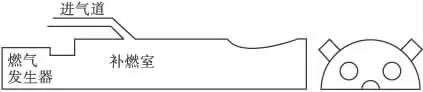

文中研究的发动机原始构型如图1所示,采用某型进气道对称布置,与补燃室轴向呈45°方向接入。

图1 改型前发动机设计方案

1.1 两相流场数值模拟

推进剂采用铝镁贫氧推进剂。由于推进剂中含有大量金属颗粒,进入补燃室后大多以液相形式存在。同时由于推进剂的不完全燃烧也会产生大量的固相碳颗粒。因此,冲压发动机内流场是一个复杂的两相流问题。

设推进剂总质为 1,配比为 AP:0.35、HTPB:0.25、Al:0.3、Mg:0.1。根据热力计算结果,对富燃燃气的气相组分进行简化,计算边界条件分别为:CO2:0.2、CH4:0.1、Cl2:〛0.4、H2:0.1、H2O:0.1,Mg:0.1。燃气总温2100K,进口总压0.9 MPa。

燃气发生器产生的燃气中,凝相颗粒质量百分比为50%,其中液相颗粒Al:10%、Al2O3:50%、固相颗粒C:40%。

计算工况为飞行高度为海平面高度,巡航马赫数2.4,进气道空气总温670 K,空燃比为11。

补燃室中燃气方程写为如式(1)所示的输运形式。

气相湍流运动方程采用标准k-ε模型,气相燃烧采用Eddy-Disspersion模型,燃烧化学反应速率按照Arruhenius公式计算。

燃气流中,存在由于推进剂不完全燃烧产生的固相碳颗粒和推进剂中的铝颗粒。由于碳颗粒同壁面碰撞产生的冲击效应较小,在此认为碳颗粒与壁面碰撞后颗粒相反弹。反弹后沿壁面切向速度为撞击前速度的50%[5]。按照文献[6]中关于液相颗粒撞壁后的运动形式判定方法,计算得到液相颗粒韦伯数We较高,与壁面碰撞后大部分颗粒的运动形式为飞溅。因此,为了简化模型,假设所有液相颗粒与壁面碰撞后运动形式为飞溅。颗粒碰撞前后的物理量变化参考文献[7]。

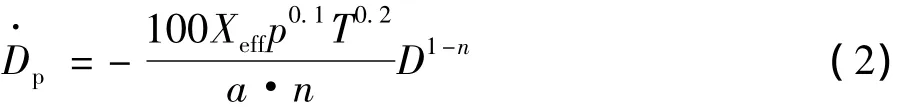

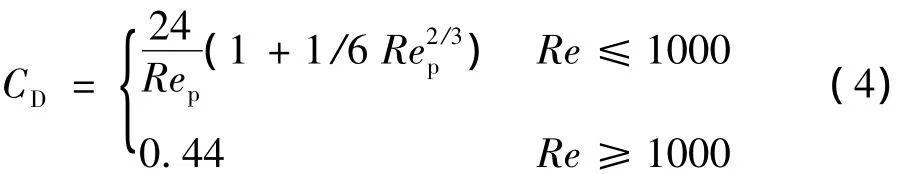

铝颗粒燃烧满足如式(2)所示的粒径变化规律[8]。

其中:n=1.8;a=7.35×10-3;p为压力(atm);T为温度(K);Dp粒径(μm);Xeff为氧化性组分浓度,包括O2、CO2、H2O。

碳颗粒与周围气态氧化组分的反应按表面反应处理,反应方程如式(3)所示,反应速率由Arruhenius公式进行计算,计算中的化学参数参考文献[9]。

为了达到简化模型的目的,对于凝相颗粒的运动统一使用随机轨道模型,颗粒阻力按照式(4)计算。

颗粒相与壁面撞击会导致绝热层由颗粒切削引起的颗粒冲蚀。这一现象尤以固相颗粒的作用更加突出。由于文中研究的液相颗粒撞击壁面后大多以飞溅形式运动,在绝热层表面形成的冲击面有限。另一方面,如图1所示,燃气发生器为五喷口中心布置,外侧孔中心距离补燃室室壁距离为0.6r,其中r为补燃室内径。因此,颗粒流主要集中在补燃室中心区域。同时,固相颗粒在掺混段上的速度小于200 m/s,根据文献[10]中的结论计算,由颗粒冲击造成的绝热层损失相比硅基绝热层在高温下气流的冲蚀作用要小很多。因此文中仅考虑颗粒相的燃烧对燃气流温度提升的影响,不对颗粒对绝热层的冲击作用做单独研究。

1.2 硅基绝热层冲蚀模型

硅基绝热层受辐射和对流换热影响,温度不断上升,也会出现热分解、变性碳化等物理变化过程。但当温度上升到临界温度Tc后,在碳化层上会逐渐析出具有一定粘性的熔融硅化物。硅化物粘附在碳化层表面形成一层硅化物薄膜。当薄膜中某一点处剪切力大于粘附力时,即会发生绝热层冲蚀。

液态薄膜在碳化层表面上,具有一定的粘附力Fn。熔融层中不同高度位置的粘附力按照式(5)计算,即假设粘附力与熔融层受气流影响具有的流动速度成正比。

液态层也同样受到气流的强剪切力Ft:

其中,cf为气动摩擦系数。

当Ft>Fn时,即剪切力大于粘附力的条件下液态层被剥离绝热层表面,发生冲蚀现象。在假设剪切力与粘附力动态平衡的条件下,可以得到碳化层表面的熔融层质量流率l:

其中:H为硅化物仍然存在一定粘性的厚度。参考文献,取 H=1.8mm,Pd为该处气流动压。

由于熔融层中的硅化物不可能全部被气流吹走,因此单位厚度上的烧蚀率由式(8)确定。其中e为经验系数,其计算式参考文献[11]。

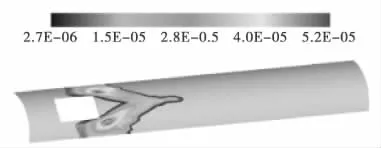

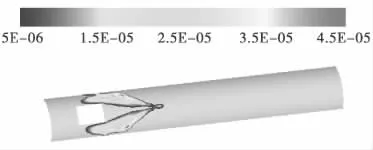

图2 冲蚀率分布图

计算结果如图2所示,同相同工况下试验数据比较,严重烧蚀区域的外形分布基本一致,如图3所示。计算获得的最大线烧蚀率为5.43×10-2mm/s,试验中测得最大线烧蚀率为6.8×10-2mm/s。试验中获得的试件烧蚀层与碳化层区域如图4所示。文中未研究由于化学反应所引起的绝热层烧蚀,仿真结果略小于试验结果。但从图4所示的碳化层与烧蚀层的位置关系也可以发现,化学烧蚀所引起的烧蚀率较低。因此可以采用该模型对固冲发动机硅基绝热层掺混段上烧蚀问题进行数值模拟研究。

图3 试验发动机进气道侧面解剖图

图4 试验发动机的碳化线与烧蚀线测量结果

2 改型设计分析

由图2可以得出,来流空气进入补燃室后发生突扩效应,空气向两个进气道之间的掺混段上汇聚,使得这一部分的气流速度较大,气流剪切力较强。同时,掺混段上温度也较高,因此在进气道口附近出现了很强的冲蚀区域。

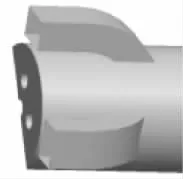

为了减弱掺混段的发动机冲蚀效应,需要减小气流在掺混段上近壁面的速度及破坏由两侧进气道形成的合流。为此设计了两种不同的进气方式,设计中进气道出口面积总和保持不变,如图5所示。

2.1 改型方案

为了影响进气道进口起始线后半部两侧的流场,设计了改型方案A。其相邻两个进气道在轴向上呈前后错位放置,前进气道距离燃气发生器出口位置不变,后进气道较改型前沿补燃室轴向向喷管移动进气道出口轴向长度的1/2。相比改型前,方案A中各进气道的进气量及速度并没有改变。已有研究证明,周向上非对称布置进气道对固冲发动机的掺混效果和凝相燃烧效率会有一定的提升作用[12]。方案A中相邻进气道轴向距离属于合理范围。因此,改型不会对燃烧室的燃烧效率产生较大影响。

为了研究进气道出口速度对冲蚀率的影响,设计了改型方案B。方案B中,将进气道出口的轴向长度减小为原始构型的80%,其他参数保持不变,则进气道出口面积缩小为进气道出口面积的80%。在相同的来流条件下,空气来流出口速度增大为原始构型的1.25倍。

图5 改型方案A

2.2 计算结果分析

对于方案A,其烧蚀率分布如图6所示。对比改型前的结果,改型后的烧蚀率分布出现了较大的非对称分布。在数值上,距燃气发生器出口较近的前进气道外侧下游区域的烧蚀率明显低于后进气道侧相同位置的烧蚀率。

图6 方案A烧蚀率分布

造成这种差异的主要原因是改型后进气道两侧的气流速度出现了较大变化。图7为计算模型中心面,即45°平面两侧各15°的近壁面气流速度分布。在后侧进气道的起始线前端,由于受前进气道气流突扩膨胀的影响,速度上升较快。在过起始线后,后侧进气道与前侧进气道后部气流发生撞击,导致前后进气道侧的气流速度都有所下降。之后两个进气道的相互影响逐渐减弱。在前进气道进口位置下游,靠近后进气道侧的气流燃烧膨胀加速基本不受前进气道影响。因此速度提升非常快,由于其在径向和周向上的合成速度方向同前进气道侧气流的相反,弱化了前进气道侧的气流速度。而在燃流充分发展后,两个平面上的速度则几乎相等。

因此,方案A可以明显降低前进气道侧的气流冲蚀率,而后侧进气道的冲蚀率则基本保持不变。

图7 前后进气道两侧近壁面速度分布

进气道的冲蚀云图如图8 所 示。从数值上比较方案B与原始构型,空气来流出口提高并没有必然引起冲蚀率的增加。相反,最大冲蚀率相比改型前的设计还有些微降低。从冲蚀现象的发生区域来看,尽管最大冲蚀量没有增加,但是冲蚀形成的区域范围有相应扩大。空气射流速度的提升导致射流轴向和径向分量大小都有相应提升。因此,空气射流向两侧的射入深度加深导致气动冲蚀在进气道两侧的影响范围扩大。空气射流轴向速度也相应提升,使得进气道下游的低速区范围扩大,气动冲蚀区域也逐渐向进气道下游发展,形成长且宽的形态。

图8 方案B烧蚀分布

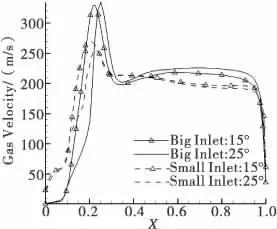

如图 9所示,对改型前后的补燃室近壁面燃气流速度在周向方位角α=15°、25°的两个截面进行了比较。在x=0.182处为方案B进气道出口后边沿,在x=0.208 处为原始构型进气道出口后边沿。在达到进气道出口后边沿前,改型后的气流速度一直较改型前的气流速度高。但是,在经过进气道出口后边沿后气流速度迅速下降,因而低于改型前气流所能达到的最大速度。

图9 方案B与原始构型相同位置近壁面速度比较

3 结论

进气道参数对冲压发动机绝热层的冲蚀效应影响是显著的。严重烧蚀区域一般出现在进气道两侧的富氧区域。

方案A可以降低前进气道两侧的冲蚀率。方案A的后进气道两侧冲蚀率也出现了下降趋势,但是减小幅度不大。方案B中,由于空气来流轴向速度增大,因此冲蚀现象的影响区域有一定的扩大。但是,比较原始构型与方案A,方案B的空气来流射入深度较深,富燃燃气与氧气间的化学反应更靠近中轴线。因此,近壁面气流的膨胀加速作用并不如前两种构型大,导致剪切力较小,冲蚀率相应减小。

因此,从结构复杂度和减蚀效果上,方案B要优于方案A。可以采用方案B达到减小气流冲蚀的效果。

[1]姜贵庆,刘连元.近代空气动力学丛书:高速气流传热与烧蚀热防护[M].北京:国防工业出版社,2003.

[2]梁华,陈雄,鞠玉涛.不同构型固冲发动机补燃室绝热层传热烧蚀[J].弹道学报,2009,21(3):26-30.

[3]张涛,孙冰.固体火箭发动机绝热层温度场的有限元计算方法[J].航空动力学报,2009,24(6):1407-1412.

[4]孙冰,林小树,刘小勇,等.硅基材料烧蚀模型研究[J].宇航学报,2003,24(3):282-286.

[5]何国强,王国辉,蔡体敏.高过载条件下固体发动机内流场与绝热层冲蚀研究[J].固体火箭技术,2001,24(4):4-8.

[6]王德全,夏智勋,胡建新,等.铝镁贫氧推进剂固冲发动机沉积数值模拟[J].航空动力学报,2009,24(2):445-449.

[7]王德全,夏智勋,胡建新,等.固冲发动机沉积数值模拟与试验研究[J].固体火箭技术,2009,32(1):38-42.

[8]Beckstead M K.A summary of aluminum combustion,RTOEN-023[R].2002.

[9]李利,刘向军,徐旭常.双碳颗粒燃烧过程的数值模拟[J].燃烧科学与技术,2008,14(5):463-467.

[10]王洋,梁军,杜善义.碳基材料超高速粒子侵蚀的数值模拟[J].复合材料学报,2006,23(6):130-134.

[11]Karabeyoglu M A,Altman D,Cantwell B J.Combustion of liquefying hybrid propellants:Part 1,General theory[J].Journal of Propulsion and Power,2002,18(3).

[12]胡建新.固体火箭冲压发动机补燃室工作工程研究[D].长沙:国防科技大学,2006.