苏丹罗赛雷斯大坝加高工程混凝土坝修复中环氧砂浆的应用

2012-12-08叶连奇中国水利水电第七工程局有限公司

□叶连奇(中国水利水电第七工程局有限公司)

□罗红琦(河南省郑州水利学校)

1.概述

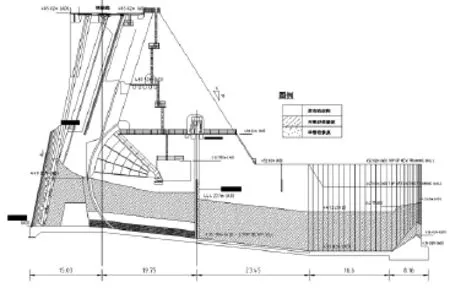

本文所述工程为位于苏丹境内青尼罗河上的罗赛雷斯混凝土坝修复工程。环氧砂浆的应用主要在低位泄水孔和消力池流道内先对已有钢筋出露的底板和冲刷严重的侧墙拆除老混凝土后,再用M80/A20新浇硅粉混凝土修复,最后在汛期水位线以下的支墩及底板新老混凝土表面涂抹环氧,以满足预计未来25年运行的抗冲耐磨要求。环氧涂抹范围如图1所示。

图1 环氧砂浆施工剖面示意图

2.环氧砂浆特性

本工程所采用环氧砂浆为德国生产的Sikadur-41CF砂浆。其主要特性包括:

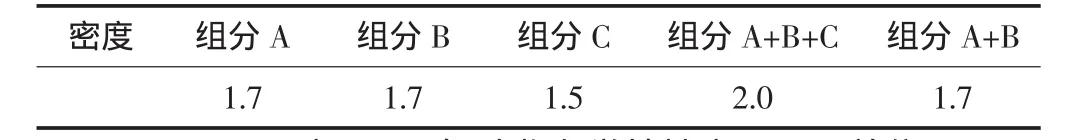

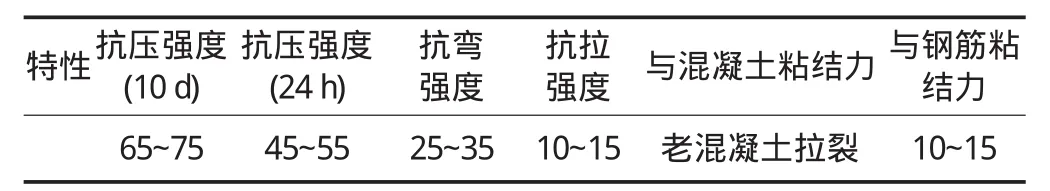

第一,环氧砂浆组分里含金钢砂细骨料,相比普通的人工砂耐磨性好,表面强度高,详见表1和表2所示。

第二,高粘结力的固结体。将该环氧砂浆涂抹在混凝土表面,进行粘结力试验时,破坏面未发生在环氧砂浆与混凝土的接合面处,而在老混凝土面内,与混凝土的粘结力能达到10~15N/mm2。

第三,涂抹后表面平整,光洁,涂抹后的颜色跟混凝土面接近,呈灰白色,线弹性模量跟混凝土也接近。涂上环氧砂浆,有助于对下层的混凝土面层加以保护,同时对混凝土内的钢筋保护层也能起到很好的保护作用。对于深孔修复所采用的硅粉混凝土,设计抗压强度M:80N/mm2,最大骨料粒径A:20mm,胶凝材料用量:广西鱼峰OPC52.5N水泥585kg,山西KAIDI,KD-12硅粉65kg。为满足设计强度的配比的要求,导致水泥用量大,固有的发热量大。

硅粉混凝土的固有缺陷:表面易于出现大量细微裂缝不可避免,在硅粉混凝土表面涂抹一层环氧砂浆,可弥补此先天缺陷。

表1 环氧砂浆材料特性表 (单位:kg/l)

表2 环氧砂浆力学特性表 (单位:N/mm)

3.现场施工试验

在开始涂抹前,通过现场试验确认环氧砂浆在新修复的硅粉混凝土和老混凝土表面涂抹的施工方法;确定环氧砂浆在新修复的硅粉混凝土和老混凝土表面涂抹的材料消耗量。

3.1 现场试验准备

材料准备:用作脚手架的钢架管和马道板用15t自卸车从坝顶倒运至深孔卸料平台,再由垂直水流向布置于消力池左侧结构线以外的MQ900门机吊运至消力池,之后由人工搬运至各工作面。环氧砂浆用5t轻卡从仓库运输至深孔卸料平台,再由人工搬运至各工作面堆存待用;环氧砂浆材料Sikadur41CF,组分有A、B、C三种;WOMA冲毛机1台,搅拌器1个,砂浆抹刀3个,环氧砂浆拌和铁桶2个;手套、口罩等。

3.2 现场试验

3.2.1 修复部位清理

要保证所有要涂抹环氧砂浆的老混凝土和新浇硅粉混凝土表面清理干净,方法为:先用高压水枪将表面的油脂、铁锈、表面氧化、磨砂、水垢以及一些松散的附着物冲洗干净,个别难以清理的部位,用钢丝刷人工处理干净,然后自然风干。

3.2.2 环氧配合比

Sikadur-41CF环氧砂浆比例:A:B:C=2:1:3(配合比按照重量法)。

3.2.3 环氧砂浆拌和及使用

3.2.3.1 环氧砂浆拌和

将环氧组分A+B的混合基液用搅拌器拌和均匀,时间在2 min之内,待颜色一致后立即加入组分C(石英砂)搅拌均匀为止,注意不要混入空气,拌和好环氧砂浆后要立即使用,以免盛装在小桶里的环氧硬化固结后使器具无法再次使用。

3.2.3.2 老混凝土面涂抹环氧砂浆

老混凝土侧墙为1968年浇筑的三级配混凝土,大骨料有1/3~1/2出露,平整度较差,底板为二级配混凝土。将环氧组分A+B+C按照2:1:3拌和均匀后,用抹刀直接涂抹到清理干净的部位,试验时按20cm左右的条带状,从下至上,从左至右的依次推进。老混凝土面的涂抹厚度平均为22mm,一次填压而成,每块条带状涂抹的砂浆要均匀,不能厚薄不一,抹刀涂抹时要用力。遇到个别冲刷较为严重的部位,有较大的坑窝出现,先用环氧砂浆填补深坑,填补后压实,保持环氧砂浆与旧混凝土有牢固的粘接,然后按上述方法进行压实、抹平。

3.2.3.3 硅粉混凝土面涂抹

将环氧组分A+B+C按照2:1:3拌和均匀后,立即用抹刀直接涂抹到清理干净的部位,试验时按20cm左右的条带状,从下至上,从左至右的依次推进。硅粉混凝土面的涂抹厚度平均为10mm,一次填压而成,每块条带状涂抹的砂浆要均匀,不能厚薄不一,抹刀涂抹时要用力。涂抹过程中通过在四角钉钉和拉线的方式来控制整体平整度,不能高低起伏,也不能出现连接面的不整齐,环氧砂浆组分从A+B开始到全部用完以不超过40-50 min为宜,否则将固结硬化无法使用。

3.2.3.4 环保及养护

环氧砂浆组分A+B会污染土壤和水源,用完后的废弃料及包装桶不能乱扔,统一回收后集中处理。同时环氧砂浆对皮肤的刺激也很大,应戴好防护手套护手,如不慎入眼,应立即用温水冲洗并尽快就医。

修补完毕后12h内不允许对环氧砂浆表面进行触碰和扰动,待其完全硬化后在表面涂抹一层KD-6的养护剂养护。

3.3 现场试验消耗

3.3.1 老混凝土面上的消耗量

拌和好的环氧砂浆100kg;脚手架搭设:8个人5h完成搭设;抹面:3个熟练工,1个半熟练工,毛面准备10min,抹面1h10min。

3.3.2 硅粉混凝土面上的消耗量

拌和好的环氧砂浆70kg;脚手架搭设:8个人5h完成搭设;抹面:3个熟练工,1个半熟练工,毛面准备10min,抹面40min,抹面的两人另外待工10min。

4.现场施工

4.1 现场施工组织

三枯施工期间,深孔和消力池部位共需涂抹6512m2,现场分两组同时作业,每组按要求配置7~8人,其中2~3人在消力池护坦内配料,因此处有较宽阔的场地堆放原材料,两人负责把在小铁桶内已搅拌均匀的环氧砂浆从消力池护坦提升到各孔侧墙已搭设好的操作平台上,2~3人站在操作平台上涂抹。

4.2 施工程序

深孔各孔孔身净宽仅6m,空间狭窄,环氧涂抹与混凝土拆除和上游弧形门及下游叠梁门的金属结构和电气翻新交叉进行,对于用硅粉混凝土进行翻新过的混凝土表面,需在混凝土浇筑结束,至少达到三周龄期时方可在其表面上涂抹环氧砂浆,各工序穿插不利于环氧的连续作业。

4.3 施工过程控制

环氧砂浆拌制时,需严格按照说明书配比进行充分搅拌,对未调匀的环氧砂浆,抹在混凝土面上以后,会清楚的看到各处颜色深浅不一。因此,环氧砂浆拌制时要边搅拌边仔细观察颜色的变化。

在无漏水处无需涂抹由组分A+B组成的基液,仅在有水流渗出的潮湿部位先涂抹一层基液,再在基液上抹上环氧砂浆。

环氧砂浆不同于普通砂浆,由于组分中主要成分为环氧树脂,粘性强,涂抹时须用力才能将抹子上的环氧砂浆在混凝土面上推开。为确保环氧砂浆与混凝土面的良好接合并避免涂层爆壳,脱空,开裂,抹第一层时先用抹子抹一薄层在混凝土面上推开,并用力向下按,使老混凝土面上各点均和环氧砂浆紧密接触。在此基础上将环氧砂浆涂抹至设计厚度,再在环氧砂浆凝固前反复多涂抹几遍,使表面平整,均匀。在大范围涂抹时,除从上游到下游通过钉钉和拉线在纵向控制设计厚度外,上下方向边抹边用笔直的1.5m长Φ12圆钢,贴在已抹面上滑动,通过目测来检查平整度,发现有低陷处时再重抹。

4.4 安全防护

现场施工时发现,当电焊不慎接触到已抹的环氧砂浆面时会引燃,因此,环氧砂浆施工时应对原料和已涂抹面做好火灾预防的准备,在环氧砂浆工作面附近配足灭火器材。

5.结语

环氧砂浆是水工建筑物过流面的抗冲磨损、抗气蚀与破坏后修复的优先选择之一。通过本案例,启示如下:在高速水流冲刷(流速达到15m/s以上)且携带泥砂、石块或圆木等大量漂浮物的有抗冲耐磨要求的部位,除常规的采用高强度抗冲耐磨硅粉混凝土以外,在过流面上视需要再涂抹一层环氧砂浆,能大大增强过流面的抗冲耐磨性能;对于一般的有抗冲耐磨要求,但流速不是很大的部位,而不必采用高强耐磨混凝土,里层可仅由普通抗压强度混凝土浇筑,但混凝土浇筑的密实性控制是首要的,最后在过流面上涂抹一层环氧砂浆加强,或定期(如每隔15-20年)由环氧重新修复也不失为一种好方法。