型壳破损导致的熔模铸件缺陷分析

2012-12-01潘玉洪

潘玉洪

型壳破损导致的熔模铸件缺陷分析

潘玉洪

阐述了因型壳破损产生熔模铸件缺陷的外部特征及产生的部位,分析了熔模铸件产生外部缺陷、内部缺陷的主要原因。减少、消除和预防熔模铸件产生缺陷的有效对策是:提高型壳的强度和热稳定性、改进铸件和模组设计、选择合理的压力头高度。

熔模铸件;铸造缺陷;型壳;浇注

1 引言

因型壳破损产生的熔模铸件缺陷,是指由于型壳的高温强度低,浇注后在铸件表面上,或铸件的内孔、凹槽处产生多余的、不规则的金属缺陷。型壳质量是影响熔模铸件质量的最关键因素。由于多方面的原因,型壳质量的研究与生产的实际需要之间,还有很大的差距。尤其是型壳的材料不易控制,在制壳过程中,不仅制壳工艺复杂、影响因素多,而且基本上是人工操作,更增加了可变因素,使型壳的质量很不稳定。因此严重地阻碍了在矿山机械中,使用熔模铸件逐步代替模锻件、代替机械加工件,以及代替结构件等的应用。熔模铸造工作者应在生产中有效预防,减少或消除熔模铸件的缺陷。

一般来说,熔模铸件产生缺陷有两种情况:一是外部产生缺陷;二是内部产生缺陷。

2 外部铸造缺陷

2.1 特征

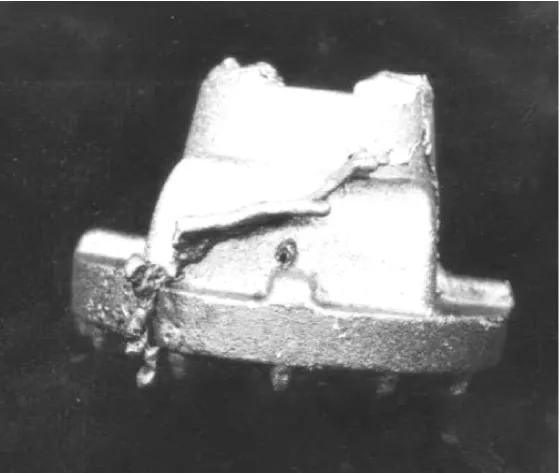

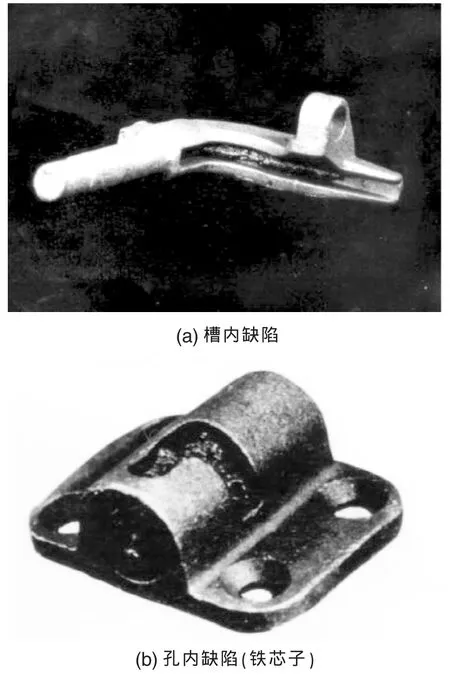

浇注时由于型壳破裂,在铸件的外部表面上形成不规则的、多余的金属(俗称“外部跑火”或“外型跑火”),见图 1。

2.2 产生部位

常常产生在型壳高温强度最薄弱之处。

图1 外部缺陷

3 产生原因

3.1 型壳的强度低或有裂纹

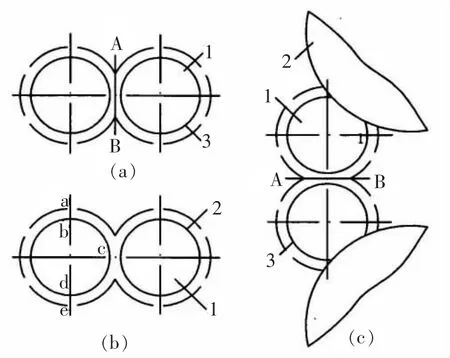

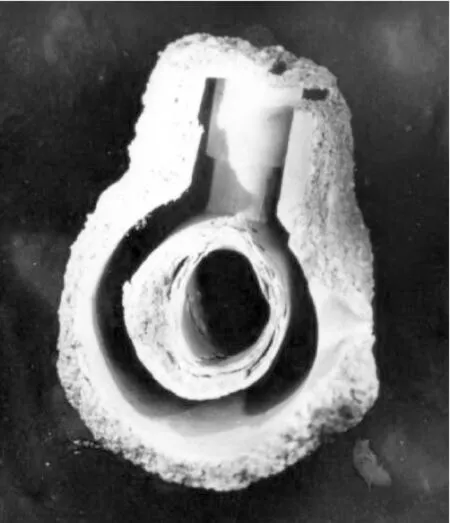

型壳在脱蜡、焙烧或浇注时,受到各种应力的作用,当这些应力超过此时型壳的强度极限时,就会产生破裂。型壳破裂的示意图见图2。

型壳破裂有两种情况:

(1)内聚力促使接触处的粘结剂膜破裂,见图 2a、图 2c;

(2)附着力-内聚力破裂(见图 2b)。 粘结剂膜脱离颗粒表面,同时这个膜破裂。

颗粒本体破坏的可能性很小,一般是如图2c的破裂。

型壳破裂有两种原因:

图2 型壳破裂的示意图

(1)型壳的常温强度低,在脱蜡的过程中产生破裂,见图3。

图3 型壳脱蜡时产生的破裂

型壳的常温强度主要取决于粘结剂中硅胶的粘结作用。以水玻璃型壳为例,当水玻璃的模数 m<3.0,比重d<1.26,涂料中水玻璃与耐火材料之比低于0.8时,型壳的常温强度很低,焙烧后产生酥松(如图4所示);并且随着上面三个参数的下降不仅强度降低;而且型壳酥松的数量增加,酥松的程度加大。

图4 型壳酥松

型壳的常温强度还取决于制壳工艺过程对型壳固化程度的影响,以及型壳的宏观结构。

在胶体SiO2含量相同的情况下,水玻璃型壳的常温强度比硅酸乙酯型壳的高;同一种水玻璃型壳,其强度取决于水玻璃的模数。

在粘结剂满足工艺要求的前提下,还与制壳和脱蜡的工艺过程有关,如型壳涂挂不均匀、硬化不充分、风干不良、脱蜡液的温度低、脱蜡时间长、浇口芯棒取出太晚等因素,阻碍了蜡液外流等,都导致型壳破裂。

涂挂层数不够,更明显地降低型壳强度。

(2)型壳的高温强度低,在焙烧或在浇注时破裂,见图5。

型壳的高温强度不仅与影响型壳常温强度的因素有关,还与粘结剂的性质、耐火材料的性质和组成有关,如普通水玻璃型壳的高温强度最低,硅酸乙酯型壳的高温强度次之,高强度水玻璃型壳的高温强度最好。

焙烧工艺参数选用不当,如焙烧温度过高,升温或冷却速度太快,也容易使型壳破裂。

3.2 压力头太高

高温的金属液从浇入型壳时起,就与型壳之间发生一系列的作用,如静压力和动压力。

(1)静压力

图5 焙烧时型壳产生的破裂

金属液注满型腔,在没有凝固之前,金属液由于本身的重力对型壳各部位都造成一定的压力。任何一处的压力

式中F——金属液作用于型壁上某处的压力

y——金属液的比重

h——压力作用点的自由液面高度

S——型壁的面积

对于型壳的外壁来说,这个力就是要把型壳涨开的力。由式(1)可知:直浇口越高,型壳的面积越大,静压力也越大。

(2)动压力

金属液以一定的速度v注入型壳,根据水力动力学的分析知道:代表着一定的压头,称为速度头(与静压力头的意义相似),它对所冲击到的型壳部位造成一定的压力,所产生的总动压力可以用下式表示

式中F动——金属液冲击型壳的动压力

y——金属液的比重

S——金属液的截面积

v——浇注速度

g——重力加速度

从公式(2)可以看出,浇注的速度越快,金属液冲击型壳壁的动压力越大,而且呈平方关系增加。动压力是发生在流速消失,动能转化为压力的一瞬间。如果型腔有较大的开口,这种动能将消耗在金属液面的波动上,当型腔是封闭的,动压力超过此时型壳的强度极限时,型壳就会破裂。

3.3 模组设计不当

按照模组上蜡模的间距不同,将其制成的型壳分为四类:

(1)敞开式。型壳的全部表面都能看清;

(2)半敞开式。型壳表面的某些末端碰到附近型壳的表面;

(3)半密实式。型壳表面有几处地方同附近型壳接触,但能清楚看到一侧凹的空腔;

(4)密实式。几乎型壳的全部表面都同附近的型壳接触成为密实的型壳,只能看到很少的几个凹的空腔。

从四种型壳的裂纹数量和裂纹程度可以看出,蜡模的间距越小,型壳破裂的数量越多,即密实式型壳66%产生裂纹。不仅裂纹的数量增加,而且裂纹的程度随之加大。

蜡模间距影响型壳产生裂纹的原因是:

(1)涂挂时,涂料层包覆着每个蜡模,这就阻止了涂料的自由排出和自由流入。由于凹处聚集着多余的涂料,使涂挂的型壳表面粗劣,这种厚薄不均匀以及在干燥过程中凹处涂料的裂纹,引起型壳破裂;

(2)型壳在干燥的过程中会产生少量的收缩,如果收缩受到阻碍,型壳就会产生裂纹。采用敞开式涂挂,在每个蜡模周围型壳的收缩会自由些,型壳产生裂纹就会小或少,甚至不产生裂纹。反之,涂挂密实型壳,沿蜡模周边型壳的收缩受阻增加,导致型壳产生裂纹,并且裂纹的数量多、裂纹大。

3.4 型壳的热稳定性差

热稳定性也称抗热冲击性或抗急冷急热性。它是指型壳抵抗由于温度急剧变化而不破裂的能力。

型壳在焙烧或浇注时,尤其在浇注时的一段时间内,型壳的内表面由于高温的金属液接触受到剧烈的热冲击,瞬间使型壳内层的温度突然升高,而型壳外层上升较慢(升温取决于型壳的导热能力),这样沿着型壁厚度就存在着温度差,与此相应的各层间的热膨胀量也不相同,因而产生了热应力(内层为压应力,外层为拉应力)。当应力超过型壳的强度极限时,就产生由外向里的裂纹,严重时使型壁裂开。

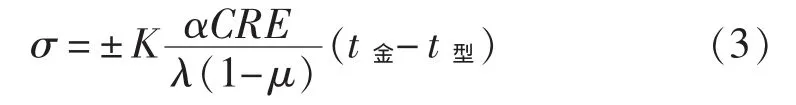

应力是型壳产生裂纹的外部原因,可用下式表示

式中σ——应力

K——型壳的几何特性系数

C——型壳的比热

R——型壳的容积和重量

E——型壳的弹性模数

t金——金属液的浇注温度

t型——浇注时型壳的温度

λ——型壳的导热系数

μ——泊松系数

α——热膨胀系数

从(3)式可以看出,型壳破裂的可能性随着热膨胀系数、弹性模数和金属液与型壳温差的减少而减少,随着型壳的导热系数的增大而减少。

生产实践表明,对型壳热稳定性起决定性影响的因素是型壳的热膨胀性和浇注时金属液与型壳的温差。用石英砂(粉)制成的型壳,由于石英的热膨胀系数大,而且在加热过程中发生多晶转变并伴随体积膨胀,因此,热稳定性差,尤其在型壳低温浇注时,更容易使型壳破裂。

3.5 防止措施

3.5.1 提高型壳的强度

(1)选择合适的粘结剂。现在多用水玻璃作粘结剂,可以选用硅溶胶、硅酸乙酯等;

(2)制定合理的制壳工艺。如硬化液的浓度、温度和硬化时间,风干时间,涂料的配比、温度与粘度,撒砂的粒度与挂砂的层数等;

(3)制定合理的型壳涂挂工艺。如适当地控料,使涂挂的型壳厚薄均匀,结构致密,没有分层现象,确保型壳强度;

(4)制定合理的焙烧工艺。如焙烧的温度不宜太高,以800~850℃为宜,保温2~3小时(与装炉量有关);升温与冷却的速度不宜太快,升温的速度一般根据型壳的结构尺寸、形状复杂程序等因素决定,还要结合生产的具体条件来确定。型壳焙烧是为了去除型壳中挥发性物质(残留蜡料、水分、盐和碳氢化合物等)。型壳焙烧质量的好坏可以从其外观加以判断,如果型壳的断面呈深灰色(由黑到灰),则说明型壳的孔隙内吸收了碳黑的缘故;焙烧质量好的型壳,其颜色一般呈白色、粉红色或浅蓝色。

为了提高型壳的高温强度,文献[1]介绍:通过大量的实验选用型壳材料或新的硬化工艺,可取得比较理想的效果。如有的单位采用结晶氯化铝代替氯化铵硬化剂;有的单位在水玻璃加固层涂料中加入一定比例的粘土;有的单位用铝矾土砂代替加固层的石英砂;有的单位既采用铝矾土粉(砂)代替石英粉(砂),又采用聚合氯化铝代替氯化铵,都能大大地提高型壳的高温强度;这种型壳的焙烧温度为700~800℃时,型壳的强度最低;超过800℃时,高强度型壳的强度回升;低强度型壳的强度没有回升。

型壳的常温强度、高温强度高,型壳的残留强度也高,影响铸件清理;因此,在提高型壳强度时,应以满足要求为准。

3.5.2 确定合理的压力头

生产实践表明,如果是同一种型壳而不是同批制成的,浇注时产生铸件缺陷,应加固型壳或降低压力头,以提高型壳强度为主;如果是同一种、而是同批制成的型壳,浇注时产生铸件缺陷,应该从制壳工艺和浇注工艺着手解决。

综合考虑,解决铸件外部缺陷还是以提高型壳强度为主,选择合理的浇注工艺参数和降低静压力头高度为辅。

3.5.3 改进模组设计

模组设计应能使其在浸渍涂料后自由控料,在蜡模组件间不存在能影响自由控料或集聚涂料的任何凹槽。蜡模之间应有足够的间距,以便在所有表面上都有均匀的涂层,使其能均匀而且自由收缩,从而减少型壳的裂纹。

模组的设计既要考虑充分的间距,又要考虑提高生产率和金属液的利用率,这个合理的间隙应结合本单位的生产情况加以优选。

3.5.4 改善型壳的热稳定性

用石英砂(粉)制成的型壳热稳定性差。当加热到573℃时,由β石英转变为α石英,随着多晶转变体积急剧膨胀,膨胀值达1.4%;所以,为了改善型壳的热稳定性,浇注时型壳的温度应高于573℃。

改善型壳的结构。如采用粒度较粗的撒砂材料,使型壳中的孔隙增大,这样当型壳受热膨胀时,砂粒间可以有微小的位移,即增加了型壳的退让性;从而改善型壳的热稳定性。

如果生产需要,型壳的第一、二层采用无多晶型转变材料代替石英砂。如刚玉、镁橄榄石、Al-Si系耐火粘土等。

4 内腔铸造缺陷

4.1 概述

(1)特征。在铸件的内孔或凹槽等处,金属液冲破型壳的薄弱部位进入其中而形成的多余金属(图6)。

图6

(2)部位。常常产生在铸件的内孔或凹槽等处,因为此处型壳高温强度最薄弱。

4.2 产生内腔缺陷的主要原因

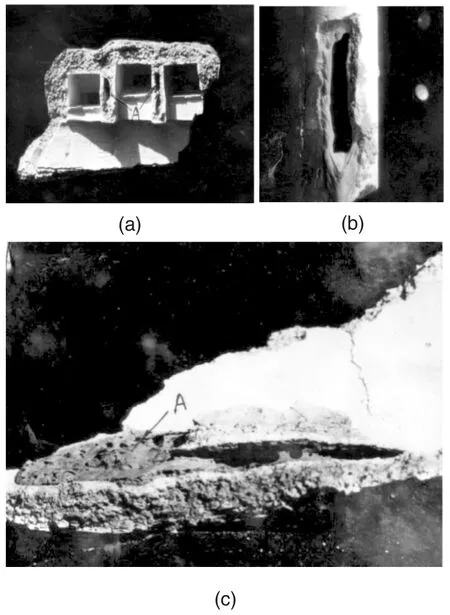

(1)设计铸件的深孔、盲孔和凹槽等处不符合铸造工艺要求。如孔细而长,槽窄而深,使涂挂操作困难,同时砂粒材料以一个倾斜度撞击在涂料的表面动量大大减小,导致型壳的致密性差,涂层厚薄不均匀,降低了型壳的强度,如图7所示。

(2)涂料的粘度太大,不利于深孔、盲孔或凹槽等处的涂挂;或操作不当,尤其是控料不妥,很容易使该处过早地产生“搭棚”现象。如图8。

图7 型壳厚薄不均匀

图8 型壳局部产生“搭棚”现象

(3)设计不合理或操作不当,使深孔、盲孔和凹槽处硬化不透、风干不良,降低型壳的强度。在这种情况下,即使金属液和型壳在浇注时的温差不大,浇注时的动压力和金属液的静压力都在正常的范围内,也会出现内腔缺陷。

4.3 防止措施

(1)改进铸件上孔和槽的设计,使其满足工艺要求。

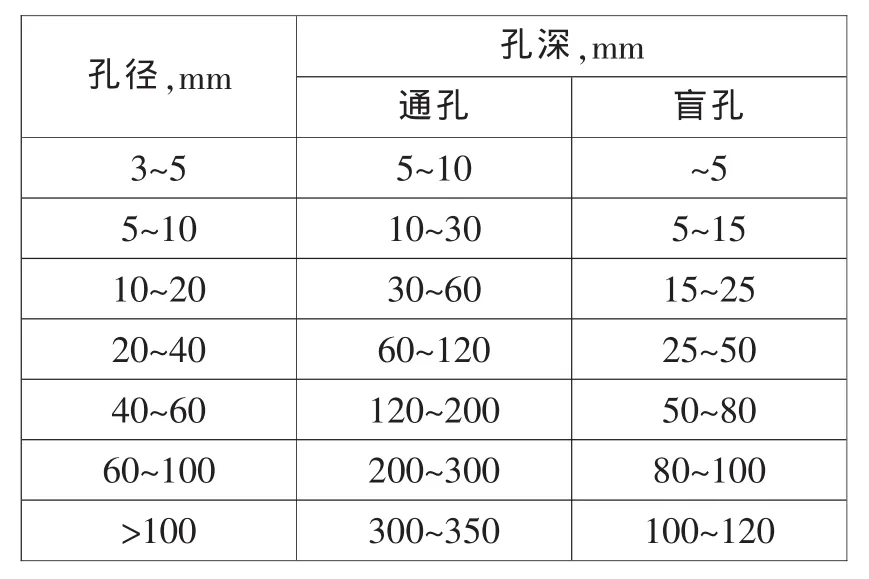

铸件上的孔可以使铸件的壁厚均匀,消除或减小热节,减少加工量和节约金属;但是能否铸出,应从确保质量、工艺可行和经济合理三方面综合考虑。对于细而深的孔,如直径<2.5毫米的小孔,孔径<5毫米的通孔,孔深与孔径之比>2.5的盲孔,都不预先铸出。生产实践表明,当孔深:孔径=(2~3):1 的通孔,孔深:孔径=(1~1.5):1 的盲孔可以铸出,如表4-1所示。

表4-1 孔深与孔径的关系

铸孔也与生产批量和操作方式有关,在大批量机械化生产时,铸孔的尺寸宜大些。

有槽的铸件,槽的宽度和深度应满足表2的要求。

表4-2 槽宽与槽深的关系

(2)选择合适的涂料粘度和撒砂粒度,恰当地控料和涂挂,避免型壳局部(如孔、槽等处)过早地“搭棚”。使型壳的厚度均匀、致密,无分层现象。

(3)采取必要的工艺措施,确保型壳的各部分都能充分硬化和良好风干。也可以在涂料和硬化液中添加少量的非离子型表面活性剂,如农乳130、JFC等,能使型壳表面水分很快的渗入胶膜中,减少层间的含水量,再加上能使涂料与前层型壳湿润性较好,硬化液向涂料层深度的渗透硬化能力加强,从而缩短了硬化和风干时间;或者说,在相同的时间内,硬化更充分,风干更良好。

5 结论

(1)提高型壳的强度(常温强度、高温强度)是减少、消除,及预防熔模铸件外部缺陷最有效的措施;型壳强度以不产生缺陷为宜。其次改善模组设计,降低压力头高度,选择合理的浇注工艺参数等措施有一定的效果。

(2)改进铸件的孔、槽设计,满足制壳工艺要求,是减少、消除及预防熔模铸件内部缺陷最有效的措施;其次,选择合适的涂料粘度、撒砂粒度,以及采用合理的制壳工艺等措施有一定的效果。

(3)因地制宜采用新材料、新工艺是提高型壳质量,改善工作环境、改善劳动条件,减少甚至消除熔模铸件鼓胀缺陷的必由之路。

天水风光

(4)强化型壳材料的进厂检验,检查工艺纪律的执行情况,以及对员工进行培训等;是减少、消除,预防熔模铸件缺陷的重要手段。

[1]济南铸造锻压机械研究所译.熔模精密铸造国外资料汇编[C].济南:1974:68~73.

[2]航空发动机技术情报网(译).精密模壳质量与其铸件质量的关系[A].熔模铸造译文集[M].上海科学技术情报研究所,1977.

[3][英]P.R.泰勒.陶瓷型壳挂砂方案与穿透缺陷的关系[A].第三届国际熔模精密铸造会议论文集[M].北京:国防工业出版社,1978.

[4]潘玉洪.熔模铸造缺陷图册[A].全国铸造学会质量控制与测试技术学组第一届年会展览论文[C].1979.

[5]李庆春 等.熔模精密铸造涂料控制[J].国外航空技术(材料、热处理类),1981,(3).

[6]陈冰 译.熔模精密铸造涂料控制[J].国外航空技术(材料 热处理类),1981,(3).

[7]张家骏.水玻璃型壳的质量控制[J].铸工,1983.

[8]熔模精密铸造编写组.熔模精密铸造(下册)[M].北京:国防工业出版社,1984.

[9]姜不居.实用熔模铸造技术[M].沈阳:辽宁科技出版社,2008:359~361.

[10]潘玉洪.熔模铸造硬化工艺参数的再探讨[J].凿岩机械气动工具,2010,(2):50~55.

TG245

B