全封闭活塞式制冷压缩机锰系磷化工艺

2012-11-30隋志维孟红霞

隋志维,孟红霞

(思科普压缩机(天津)有限公司,天津 301700)

全封闭活塞式制冷压缩机锰系磷化工艺

隋志维*,孟红霞

(思科普压缩机(天津)有限公司,天津 301700)

全封闭活塞式制冷压缩机由活塞、连杆、曲轴、汽缸、平衡块等零件组成。曲轴和气缸一般为铸铁材质,活塞和连杆为粉末冶金材料,平衡块由冲压+电阻焊工艺制造。曲轴、活塞、连杆及平衡块需要进行锰系磷化加工。受零件组成材料的性质、加工精度及制冷系统的工程需求等的限制,制冷压缩机的磷化不同于常规磷化工艺。介绍了全封闭活塞式制冷压缩机锰系磷化工艺的特点,分析了磷化工艺失效的原因,提出了故障处理对策和工艺维护措施。

制冷压缩机;锰系磷化;故障;工艺维护

1 前言

在机械制造领域中,磷化工艺是一种应用广泛的重要表面处理工艺。磷化是在特定温度下钢铁材料通过在特定成分的化学溶液中发生反应生成磷化膜层的工艺过程。锰系磷化是指生成的膜层中以锰的磷酸盐为主要成分的磷化工艺。锰系磷化层晶粒精细,排列整齐,和基材紧密结合。锰系磷化层可以提高零件的可运行性,使零件表面可承受更强的压力、更耐磨,减少传输中的噪音。

基于以上特点,锰系磷化工艺被广泛应用于机械制造领域。制冷压缩机制造是其应用领域之一。全封闭活塞式制冷压缩机是广泛应用于食品保鲜、室温调节、工业制冷等领域的一种重要机械产品,其核心功能总成之一是气缸–活塞总成。该总成的主要作用是通过曲轴的转动带动活塞–连杆组件在气缸内往复运动,改变制冷剂的物理状态,驱动制冷剂在制冷系统中的循环利用。

本文结合生产实践,根据磷化工艺和压缩机产品特点,阐述了全封闭活塞式制冷压缩机锰系磷化工艺,分析了常见的问题,提出了处理对策和工艺维护方法。

2 锰系磷化工艺在制冷压缩机生产中的应用

压缩机在出厂时,气缸–活塞总成内没有冷冻机油,为了避免干摩擦,构成该总成的各运动部件需要通过锰系磷化来提高其短期的耐磨性能。在压缩机启动后不久,冷冻机油被泵入该总成,这时磷化膜的疏松结构充分吸收了冷冻机油,在各个部件之间形成了一层由磷酸盐和冷冻机油构成的复合润滑膜层,进一步改善了压缩机的工作性能,并保证了运动部件的寿命。

制冷压缩机需要进行锰系磷化的零件有:活塞、连杆、曲轴和平衡块。

2. 1 制冷压缩机零件磷化工艺特点

常规磷化工艺流程[1]包括:化学脱脂─热水洗─水洗─酸洗─水洗─磷化─水洗─钝化(后处理)─水洗─干燥。压缩机由于受其零件组成材料、加工精度及制冷系统的工程需求等的限制,不能照搬常规的磷化工艺:

(1) 压缩机零件组成材料复杂,如曲轴和气缸材料一般为铸铁,活塞和连杆则为粉末冶金材料,平衡块则是由冲压及电阻焊形成。常规磷化工艺中的酸洗工艺不能用于粉末冶金材料,因为粉末冶金材料在微观下呈多孔状,酸液进入颗粒间的孔隙后,会导致零件深度腐蚀而报废;酸洗工艺对于焊接件也存在技术风险,酸液可能进入焊缝,破坏电阻焊的焊点,造成焊点腐蚀失效。

(2) 气缸–活塞总成的配合公差在10 μm以内,酸洗工艺会破坏零件的表面状态,使公差无法满足要求。为了保证公差要求,磷化前需要采用特殊的表调工艺以控制膜厚,保证制造公差。

(3) 压缩机内不能引入强氧化性物质或化学性质不稳定的物质,否则整个制冷系统的安全性和稳定性都会受到破坏,而制冷剂和冷冻机油出现异常,会导致整个系统瘫痪。同时,由于压缩机产品在食品保鲜设备上应用广泛,按照欧盟标准,不能采用强氧化性物质或化学性质不稳定的物质,重金属化合物更是被严格禁止使用。因此,钝化工艺需要进行谨慎定义,只能选用稳定性很好的无环境危害性的材料。

2. 2 制冷压缩机磷化工艺流程

压缩机生产中应用的锰系磷化工艺流程包括:预脱脂─脱脂─水洗─表调─锰系磷化─水洗─钝化─干燥。各步骤工艺参数见表1。

表1 磷化工艺参数Table 1 Phosphating process parameters

2. 2. 1 工艺说明

2. 2. 1. 1 预脱脂

该步骤除按工艺需求采用比较强力的脱脂剂外,为了充分去除粉末冶金材料孔隙中的污物,同时采用较大功率的超声波装置来强化脱脂作用。

2. 2. 1. 2 脱脂

该工序旨在在上一步骤基础上对工件进行更深入的表面净化。铸铁、冲压零件、粉末烧结材料的表面在微观上存在微小的坑洞或沟纹,又或在颗粒间存在缝隙,这些地方一般都会存在污染物。在进行磷化工艺之前,应采用深层脱脂工艺加强材料表面的净化程度。

2. 2. 1. 3 脱脂后水洗

用于去除表面上的残留脱脂液及脱脂剂与污染物。

2. 2. 1. 4 表调

表调剂使用 Chemetall公司的 GARDOLENE V 6560 A 和GARDOBOND-ADDITIVE H 7149 (均为粉剂),在配槽时需少量多次、以小容器(如烧杯)配制,充分与水混合溶解后才能加入槽体,最后注水达到设定的工艺浓度。表调的原理是通过物理吸附在基材表面形成细小的结晶核,使单位面积的晶体个数有所增加,从而使晶体在生长过程中更加紧密,晶体之间的互相制约控制了反应的程度,使磷化膜更致密、均匀,并达到控制磷化膜厚的目的。

2. 2. 1. 5 锰系磷化

首先是酸蚀反应。酸与基材表面反应,基材表面被中和,由于过饱和及歧化反应,可溶性磷酸盐转变为不溶性的磷酸盐而成膜。反应式如下[2]54:

严格来说,该成膜反应只在无铁的溶液中才发生。因为锰系磷化槽液含大量的不溶性铁,实际生成的膜层可视为如(Mn,Fe)5H2(PO4)4·4H2O的结构[2]87。

以上反应式表明,随着反应的进行,游离酸升高,导致成膜反应速度降低,体系状态出现波动。为了保持磷化过程槽液稳定,需控制体系中的总酸和游离酸。总酸度来源于磷化液中磷酸盐、硝酸盐和酸所离解出的 H+的总和[1]。总酸度过高,会使膜层过薄;总酸度过低,会使膜层疏松粗糙。游离酸主要反映磷化液中游离磷酸的含量。磷酸促使钢铁溶解,形成更多的晶核,使膜层结晶细致。游离酸度高,反应速度快,大量析氢,使界面晶核形成困难,膜层结晶粗大,疏松多孔;游离酸度低,导致磷化膜变薄甚至局部缺失。因此,须按磷化液的特性控制好总酸度和游离酸度。本工艺总酸和游离酸度比例一般控制在3∶1左右。

2. 2. 1. 6 磷化后水洗

洗去零件上残留的磷化液。因磷化液呈强酸性,该工序的重要性在于避免磷化过的零件被残留磷化液腐蚀,保证磷化层的完整性和质量。

2. 2. 1. 7 钝化

磷化膜层结构呈多孔、疏松状,钝化工艺的目的是封闭磷化膜的孔隙,隔绝钢铁基体与腐蚀性介质的接触。压缩机生产采用了含有机缓蚀剂的钝化液,使磷化后的零件形成一层有机物缓蚀薄膜。而且钝化液以各类环保型表面活性剂为主要成分,性质稳定,对环境没有不良影响。

2. 2. 2 不同零件磷化膜厚度的分散度研究

由于制冷压缩机的气缸–活塞总成系由多种钢铁材料(铸铁、粉末烧结材料、冲压钢板)制造而成,各材料在反应中的表现有所不同,因此,所生成的膜层的性状也有一定的区别,比如膜层厚度方面就存在较大差异。图1为磷化工艺中曲轴(铸铁材料)与活塞(粉末冶金)不同位置磷化膜厚的分布状况。

图1 曲轴与活塞磷化膜厚度分布Figure 1 Thickness distribution of phosphating film on crankshaft and piston, respectively

可以看出,在同一条生产线上、相同工艺条件下,铸铁零件的膜厚分散度较大,粉末冶金零件及冲压零件的膜厚均一性较好。这种现象的产生是由材料材质差异导致的。从制造工艺上来说,粉末冶金材料是由材质性质相近的粉体材料烧结而成,工件材质均一性更好;而铸造材料因每批使用的铁水存在成分差异,铸造过程的工艺条件也会有一定的差异,故材质的均一性没有粉末冶金材料好。由于铸铁材料的膜厚分散度比较大,因此以粉末冶金或冲压钢材的磷化膜厚指标为基准控制多种物料共线工况下的锰系磷化工艺运行,是一种比较好的工艺控制办法。

2. 3 锰系磷化的质量检测与控制

锰系磷化层的常规质量控制指标一般是外观和膜厚,对于厚层磷化,还要测定单位面积的膜重。正常的锰系磷化层的典型外观表现为颗粒均匀、色泽均一,颜色由深灰色到黑色,表面晶粒精细。厚度因工艺方法而不同,可从不到1 μm至几十μm(重锰系磷化)。

磷化层的膜厚可以按照GB/T 6462–1986《金属和氧化物覆盖层 横断面厚度显微镜测量方法》,或采用测厚仪按照GB/T 4956–1985《磁性金属基体上非磁性覆盖层厚度测量 磁性方法》或GB/T 4957–1985《非磁性金属基体上非导电覆盖层厚度测量 涡流方法》测试。生产实践中,可采用在机械加工中常用的气动量仪来检测零件在磷化前后的直径,然后通过取差值的1/2得到结果。该法误差较小,操作简便,是一种适用于批量生产的实用方式。

制冷压缩机对内部组成零件表面的洁净度有很高的要求,残留物标准为毫克级。因此,磷化后的零件需要按照一定比例抽检清洁度指标。清洁度的检测一般是按如下方法:使用高纯度有机溶剂冲洗要检测的零件,根据“相似相溶”原理,残留物溶解在溶剂里;将此溶剂真空蒸馏,就可以将残留物分离出来,再通过分析天平称量残留物的质量,即可得到零件的残留物水平。该检测对仪器、试验操作有很高的要求,必须在专用实验室内完成。

3 锰系磷化工艺的故障处理及维护

3. 1 故障来源

锰系磷化工艺失效通常产生于前处理不良,表调故障,锰系磷化槽工艺指标失控,或材料本身故障。

3. 2 故障处理对策

(1) 做好前处理槽液日常检测与调整。在目视洁净度较差的情况下应更换槽液,并应注意前序来料是否有异常。典型的故障案例为:曲轴生产中机加工序在未通知磷化工序的情况下,给工件涂覆厚膜防锈油做工序间防护,而磷化流程中脱脂工序无法去除该种防锈油,造成磷化故障,其故障特征为工件上磷化层呈片状散布。

(2) 在表调槽液检测中注意其pH是否小于8,同时要注意表调失效的前兆,如磷化膜层逐渐增厚至制造公差上限,或槽液颜色异常。此时,即使膜层质量符合规范也应立即进行调整。

(3) 在24 h连续生产时,锰系磷化槽的检测间隔一般不应大于10 h,对于消耗槽液成分大的大面积工件,应缩短检测间隔,并根据情况及时调整槽液,注意控制总酸和游离酸的含量及相对比例。另外,由于锰系磷化工艺在95 ~ 100 °C间运行,溶液中的水挥发速度很快,造成槽液浓度发生较迅速的变化,需要根据实际情况掌握补水节拍,并将补水作业作为重要的过程要素加以控制。

(4) 对磷化加工前的零件进行检控,避免有材料缺陷的零件进入磷化线。如通过目检,挑出锈蚀件。粉末冶金零件由于制造工艺的特殊性,往往无法通过目检发现其表面故障,只能通过和原料厂商进行技术沟通和密切配合,以避免质量事故的发生。

3. 3 连杆磷化正常件与异常件微观形貌分析

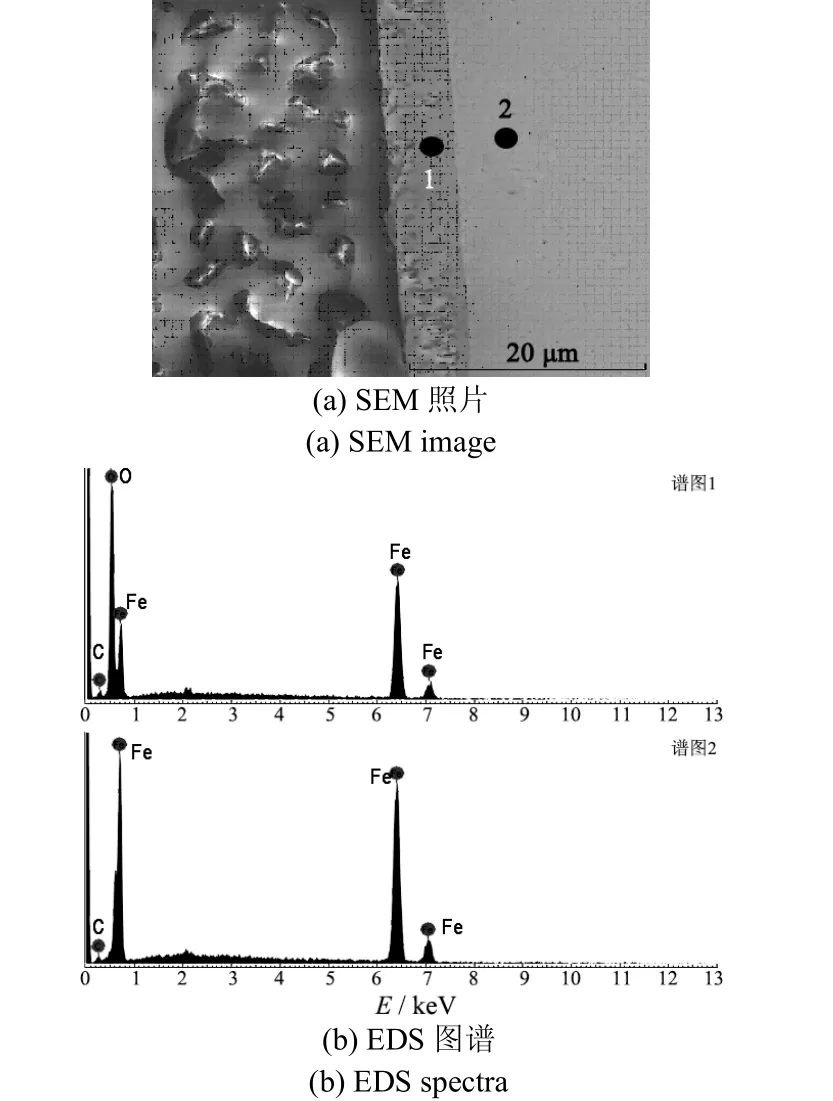

连杆在磷化加工后有时会出现无规律的“红斑”现象。为了研究锰系磷化在粉末冶金零件上工艺失效的原因,采用SEM–EDS(扫描电镜和能谱分析)对磷化后外观正常和外观异常的磷化连杆进行了分析。外观正常的磷化连杆扫描电镜照片及其不同部位的能谱分析和元素分布图见图2a、b和c。

图2 外观正常的磷化连杆的截面SEM照片及其不同部位的能谱分析和元素分布Figure 2 Cross-sectional SEM images, energy-dispersive spectroscopic analysis, and element distribution in different areas of phosphated connection rod with normal appearance

从图2a可以看到,随着扫描采样区从样品内部到表层的移动,在 3处可以检出锰和磷的成分;而从微区元素分析和元素分布图(图2b、c)中可以看出,各类元素的含量随样品位置的变化而不同。在基体区,Fe元素的含量最高。从基体向外,有一个厚约5 µm的层,这里铁的特征谱线和氧的特征谱线最高,所以氧化铁是主要的成分。再往外,有一个很薄的层,其Mn和P元素的特征谱线开始升高,显示出磷化层的特征。最外边是制作样品的环氧树脂层,它的主要成分是碳,所以代表碳元素的特征谱线很高,见图2b。

外观异常的磷化连杆(有“红斑”)的SEM照片和EDS谱图分别如图3a、3b所示。从图3b可以看出,仅检测到Fe、C、O元素,未发现Mn元素和P元素,即未检出锰的磷酸盐成分。同时,SEM–EDS设备在扫描“1”处时得到了氧原子百分比为55.54%,铁原子为37.58%,氧和铁的原子比例为3∶2。按照“红斑”的外观特征和元素含量比例,可以判定“红斑”就是Fe2O3。这表明,工件表面有一定厚度的铁的氧化物,它在磷化过程中无法去除,因而基材无法进行磷化反应。

图3 外观异常的磷化连杆的SEM–EDS分析结果Figure 3 SEM–EDS analysis results of phosphated connection rod with abnormal appearance

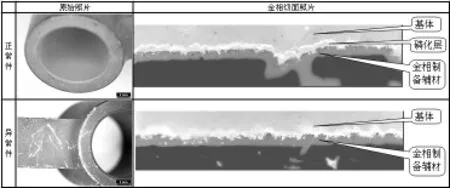

图4 正常连杆和异常连杆的金相照片Figure 4 Metallographs of normal and abnormal connection rods

国外的原材料供应商对对比样品的理化分析亦称异常件上无法检测到磷化层。图4为供应商提供的金相显微照片。如图所示,外观正常的连杆的金相照片上可以看到连续的磷化膜,而外观带有“红斑”的样品的金相照片上无这一特征。那么,连杆磷化加工后的“红斑”是怎么产生的呢?因其他共线加工的产品未出现异常,可以排除工艺或设备方面发生异常的可能性。分析整个物流过程,由于该材料是从国外远洋运输而来,包装中没有防锈材料,可推定物料在远洋运输中部分发生了锈蚀。责成供应商采用气相防锈包装后,该现象大为减少,证明上述分析是正确的。

3. 4 磷化工艺的维护

3. 4. 1 常规维护

制冷压缩机常规磷化工艺维护措施见表2。

表2 制冷压缩机常规磷化工艺维护措施Table 2 Routine maintenance measures for phosphating of refrigeration compressor

3. 4. 2 特殊维护

为了保证压缩机零件的清洁度,要经常清洁线上设施,去除化学沉积物及金属碎屑,确保工艺的稳定并消除潜在污染源。

需要经常对自动线的输送系统做结构检查和机电系统检查,避免出现掉件、中途停车等故障。

生产中所采用的工装至少每个月检查一次。工装的作用主要在于保持零件在槽液中反应时的正确姿态,从而避免“气袋”等问题的发生。工装检查的重点在于其结构的可靠性,如经过频繁、反复的磷化反应和长时间承载工件后,工装是否开焊、发生结构变形等。出现故障的工装应立即检修或下线报废。

4 结语

在制冷压缩机生产中,锰系磷化工艺具有与通用工艺不同的特点,即采用超声波脱脂和浸渍脱脂相结合,以专用表调剂进行表面预处理,并采用有机缓蚀剂作为钝化处理剂。在工艺质量的控制方面要求目检外观并控制膜厚和清洁度。工艺故障通常为前处理不良、表调失效、磷化液指标异常和材料异常。需要注意的是,前处理不良有时是由前序工艺变化导致的,故应当进行加工前检验,还要注意避免由于材料本身缺陷造成的磷化加工报废。如果磷化前原材料质量无法在企业内部控制,就需要和供应方协作解决。锰系磷化工艺和设备需要按工艺要求定期维护,杜绝产生干扰工艺过程的消极因素。因此,需要工艺人员在生产中熟悉相关要求,并准确把握工艺特性,在生产实践中积累工艺数据,使设备运行良好,从而提高生产质量。

[1] 《表面处理工艺手册》编审委员会. 表面处理工艺手册[M]. 上海: 上海科学技术出版社, 1991: 288-289.

[2] RAUSCH W. Die Phosphatierung von Metallen [M]. 2 Auflage. Saulgau: Leuze Verlage, 1988.

Manganese phosphating process applied to hermetic piston refrigeration compressor /

/ SUI Zhi-wei*, MENG Hong-xia

The hermetic piston refrigeration compressor is composed of piston, connection rod, crankshaft, cylinder, counterweight, etc. Crankshaft and cylinder are normally made of cast iron, piston and connection rod are of powder metallurgy materials, and counterweights are manufactured by stamping plus electric resistance welding process. Crankshafts, pistons, connection rods, and counterweights must be treated by manganese phosphating process. The phosphating process for refrigeration compressor is different from normal phosphating process due to the restriction by the properties of component materials of the parts, machining precision, and engineering requirements of the refrigeration system. In the article, the characteristics of manganese phosphating process for hermetic piston refrigeration compressor were introduced, and the failure causes of phosphating process were analyzed. The countermeasures for common failures and the process maintenance methods were presented.

refrigeration compressor; manganese phosphating; failure; process maintenance

Secop Compressor (Tianjin) Co., Ltd., Tianjin 301700, China

TG178

A

1004 – 227X (2012) 11 – 0043 – 05

2012–05–23

2012–07–18

隋志维(1976–),男,辽宁沈阳人,本科,工程师,主要从事表面处理工艺的生产应用及工艺管理。

作者联系方式:(E-mail) suizhiwei@secop.com。

[ 编辑:韦凤仙 ]