西门子控制系统在大容量短纤维前纺设备中的应用

2012-11-30汤俊杰西门子中国有限公司上海分公司

汤俊杰 西门子(中国)有限公司上海分公司

薛峰 上海二纺机股份有限公司

汤俊杰(1978年~),男,工程师。现任西门子公司东区OEM应用支持高级经理,从事化纤设备的电气设计。

0 引 言

现今,世界化纤生产和设备的特点是技术日趋先进,工艺更为成熟,品种变化更为灵活,更趋于大规模化、高质量、低成本的生产经营模式。生产设备继续向大型化、高速化、自动化、柔性化的方向发展。

化纤短纤维的生产随着技术的不断进步,社会经济的发展而不断扩大。单线生产能力从原来的15~50t/天,如今甚至提高到了200~250t/天。而国产化的年产30 000t(100t/天)的涤纶短纤维生产设备的技术完善性与设备可靠性则日趋成熟与完善。与过去的小化纤生产设备相比更具有规模化的优势,大大降低了生产成本,同时提高了劳动生产率,产生了相当可观的经济效益。

1 大容量短纤前纺设备介绍

大容量化纤短纤维前纺设备的主要结构如图1所示:它主要由纺丝机、卷绕机、丝桶往复组成(这三大部分时常合起来被称为纺丝联合机)。

图1 前纺设备主要结构布置

1.1 纺丝机

纺丝机主要由纺丝箱体(一般每条生产线有4个纺丝箱体)、纺丝组件、纺丝泵传动装置(一般每条生产线有32个纺丝泵)、冷却吹风、上油装置以及联苯加热装置等组成。其作用是将熔化的熔体通过弯道进入各个纺丝箱体,分配到各纺丝位的熔体经计量泵由纺丝头喷出。喷出的熔体细流受吹风装置的空气冷却凝固成丝条,然后从甬道落下继续冷却。纺丝泵、纺丝箱体如图2所示。

图2 纺丝泵与纺丝箱体

联苯加热装置(一般一条生产线有2台)用来对整个管道及所有纺丝箱体进行保温,如图3所示。

图3 联苯加热装置

1.2 卷绕机

卷绕机主要由狭缝上油装置、切丝吸丝装置、网络生头器、牵引机、喂入机等部件组成。其主要作用是在卷绕面板上设置第二道上油系统,为原丝再次上油,随后原丝经牵引辊、导丝辊、喂如轮装置牵伸后落入盛丝桶。卷绕机如图4所示。

图4 卷绕机示意

1.3 丝桶往复装置

丝桶往复装置主要由纵向、横向运动部件、进出桶输送部件、台车等组成。它是化纤短纤维生产线中的一个重要设备,用来盛放由卷绕机牵伸下来的丝束,并通过纵向电机与横向电机的合成运动将丝束在桶里铺成V字型,以满足后纺的牵伸工艺要求,丝桶往复装置如图5所示。

图5 丝桶往复装置

2 电气控制系统介绍

选用了西门子控制系统使得整个大容量短纤维设备的控制系统具备如下的特点:

1. 基于现场总线的控制系统FCS,系统高度稳定可靠,具有很强的抗干扰能力;

2. 开放式的总线,能方便地容纳第三方设备;

3. 变频调速采用大功率、高精度的直流母线变频传动系统;

4. 实现全数字化、全现场化控制;

5. 设备集中监控、友好的人机界面;

6. 可以实现车间和工厂级的信息化管理,向信息监控系统自动提供实时数据。

2.1 纺丝机控制系统

纺丝机的控制系统部分选用西门子S 7-300+M420+ET200M+TP177B的控制系统。纺丝机现场一般有32位计量泵与油剂泵的起、停按钮,吹风装置的控制与位置信号,根据不同的工艺要求每个纺丝箱体上还可能会加装箱体温度、熔体温度、熔体压力等传感器信号。所以选用了Profibus DP现场总线的控制方式,配置了现场I/O模块(ET200M),用来连接现场开关量信号与箱(熔)体温度压力信号,并通过DP总线控制纺丝泵传动变频器。这样大大减少了现场连接的电缆长度,同时提高了控制的精度与准确性。纺丝机控制系统配置的结构如图6所示。

图6 纺丝机控制系统配置

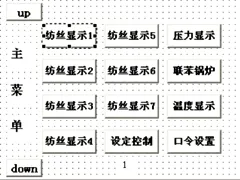

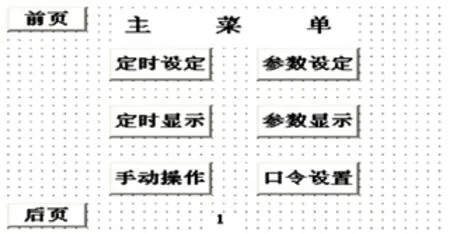

纺丝机现场设置了人机操作面板(HMI), 它具有设备启/停、重要工艺参数设定、显示、报警等功能,为用户提供现场人机对话界面,使得操作更简便,更具人性化。其操作主画面如图7所示。

图7 纺丝机人机界面操作主画面

2.2 联苯加热系统

全机由2台联苯锅炉装置用来加热保温,功率为150kW。联苯锅炉采用电加热器形式,设置基本加热组和控制加热组,由Pt100铂电阻、电加热器等组成温控系统,具有联苯液位超下限、联苯蒸汽压力超上限、加热器防干烧等联锁与报警功能。联苯锅炉温控系统为独立系统,由专用仪表控制温度。

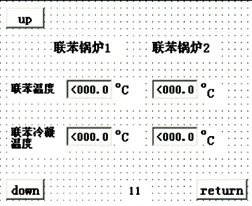

由于联苯加热装置控制相对简单,故选用S7-200的控制系统。但由于整个系统的数据需要在上位机上采集显示,需加装EM277 DP模块将该S7-200 PLC作为纺丝机S7-300 PLC的从站,并将联苯加热装置数据(S7-200中的数据)上传至纺丝机控制系统(S7-300)中,以便上位机调用。整个联苯加热的控制系统配置结构如图8所示,其人机界面的操作画面如图9所示。

图8 联苯加热控制系统

图9 联苯加热显示画面

2.3 卷绕机控制系统

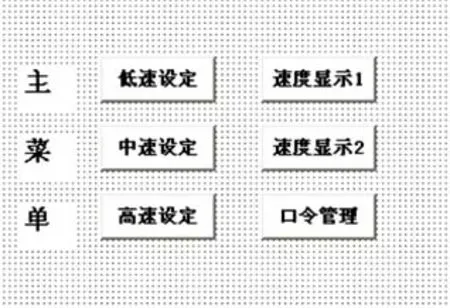

卷绕机控制系统选用S7-300+CUVC+M420+ET200M+TP177B的配置。卷绕机现场一般有32位切丝吸丝控制按钮以及32位油剂泵起、停按钮同样采用Profibus DP总线的控制方式,通过DP现场总线配置现场I/O模块,减少了现场电缆长度。并通过现场DP总线控制卷绕机的6个牵引辊、导入棍、喂入轮、上油泵传动变频器。通过编写S7-300 PLC程序,实现了牵引辊、导入辊、喂入轮的同步升速,大大减少了卷绕机断丝、缠辊的故障率,能满足各种不同的纺丝工艺要求。卷绕机控制系统配置结构如图10所示,其人机界面操作主画面如图11所示。

图10 系统配置

图11 卷绕机人机界面操作主画面

2.4 丝桶往复

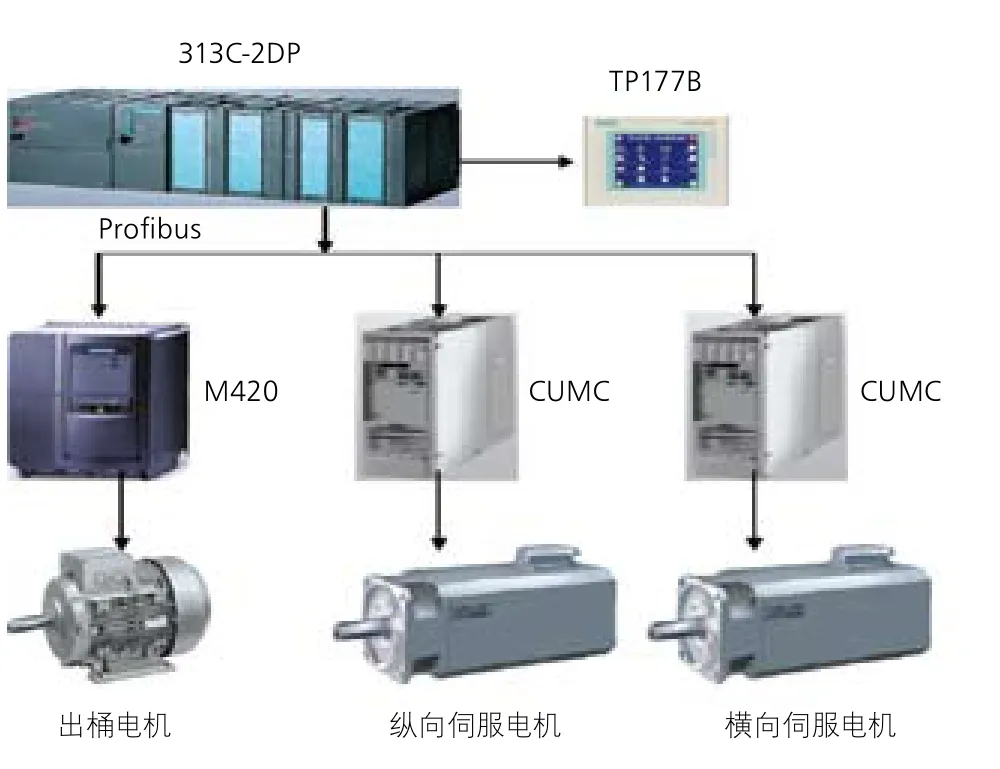

整个丝桶往复的电气控制系统由S7-300+CUMC+M420+TP177B组成,其系统配置结构如图12所示。

图12 丝桶往复系统配置

由于丝桶往复装置是整个短纤维前纺设备中最关键的部件,同时也是控制难度最大的设备之一。它的成败在一定程度上甚至影响到了整线的成败,故在此将重点介绍丝桶往复装置的电气控制系统。

1. 该控制系统中控制器采用西门子S7 313C-2DP程控器。纵向、横向传动部件采用了MASTERDRIVE MC伺服运动控制驱动器。伺服电机采用1FT6系列同步伺服电机。出桶则采用MM420变频控制,用来调节出桶速度。控制器与驱动器之间采用Profibus DP的通讯方式连接。工艺参数设定与显示采用5.7英寸的TP177B触摸屏,为用户提供了良好的人机操作界面。

2. 丝桶的纵向、横向往复运动采用MASTERDRIVE MC运动控制器和1FT6系列伺服电机,显著提高了系统的紧凑性、集成度和动态响应,实现了机动、灵活和高效的驱动控制。利用MC提供的点到点的位置功能(MDI功能),完成了往复运动的工艺要求,又利用了其寻零功能(Homing功能),有效地消除了由于机械运动所引起的累积误差,避免了误动作,实现了往复运动的精确控制。SIMOVERT MASTERDRIVE MC装置中加装CBP2通讯板能将驱动连接到PROFIBUSDP总线上,这样所有驱动参数和运动控制均可通过通讯完成,提高了数据传输的速度与准确性,同时也方便了用户对设备的操作和维护。

3. 该控制系统的主控制器采用了S7 313C-2DP ,该CPU功能强大(DP从站数量最大124,浮点数运算最小0.72μs),结构紧凑,除了集成了PROFIBUS-DP接口外,还集成了数字输入和输出通道,这些输入和输出通道,除可作为一般的I/O应用外,还可作为高速计数和脉冲输出用,极大地提高了系统的性价比。

4. 控制系统采用5.7英寸的TP177B型触摸屏,为用户提供了良好的人机界面,其多达 5 种语言联机切换 (包括亚洲和西里尔语言),适合各个国家用户。同时提供了手动、自动画面,工艺参数的设定和选取,故障报警、诊断和记录,方便了用户对该设备的使用和日常维护。丝筒往复装置的人机界面主画面如图13所示。

图13 丝桶往复人机界面主画面

3 丝束定长

丝桶往复的好坏与成败最终在于盛丝桶内的丝束长度是否一致或偏差范围是否符合要求。丝桶往复是连续运行装置,丝桶的进、出可以用定时或定长来自动触发控制。

1. 定长即根据丝束的长度来决定换桶的时间。其原理是在牵引辊的第六棍上装上编码器或接近开关,在牵引棍切入高速后,根据实际测得的脉冲数,可计算得到丝束长度,以此进行丝束定长计算。在实际运用中,为避免信号被干扰,传感器线应采用屏蔽双绞线,并可靠接地。

2. 定时即根据纺丝的时间来决定换桶的时间。在现有设备中,牵引棍大都采用同步电机,其速度误差非常小,故采用定时来完成,其与实际纺丝的误差也非常小。

3. 为保证每桶丝的长度一致,丝桶将满桶时,不管用定长还是用定时触发换桶,设备都将执行自动调整程序,丝筒往复装置定时控制原理如图14所示。

图14 丝束定长原理

自动调整原理:

t总:定时值

t:预留调整时间

t=t1+t2

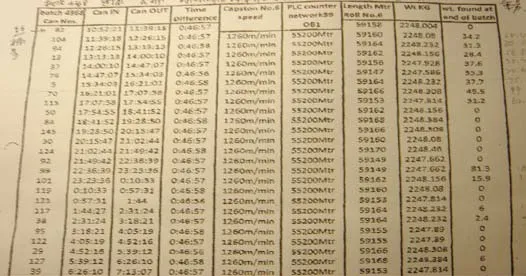

T/2 T:往复运动周期 a点为t总-t,可以是向前或向后运动中的任一点; b或d点为基准点,对纵向运动为最后点。 当系统到达预留调整时间t: 无论纵向运动处于何种状态和位置(处于b点除外)立即进入向后运动; 到达b点后,向前运动t2/2; 到达c点后,向后运动t2/2;系统正好到达基准点,完成准确定时或定长要求。 根据上述原理在S7-300的PLC中编制相应的自动调整程序,将准确地完成丝桶往复装置的定长或定时要求,以满足最终丝束精确定长的要求。 4. 丝桶往复装置在短纤维纺丝设备中处于前纺和后纺中间,纺丝设备在实际使用中若发生最后牵伸后,发现每个丝桶内丝束的定长差异较大,这时不仅要考虑往复装置工艺参数设置是否正确,还应考虑前纺牵伸部分、后方集束架等部分的参数及工艺是否合理,以便更好更快解决问题。(前纺牵伸速度不稳定将导致丝束长度骤变,后纺集束架上的张力调节器设置不当的话,将会导致各个丝桶内的残留丝束长度相差过大,造成大量废丝,从而无法满足工艺要求。) 在PSL短纤项目中,用户提出其产量的5‰~6‰变成废丝(由于尾丝残流在桶内无法使用),于是对丝桶往复装置运行进行了详细记录。记录如图15所示。 图15 丝桶往复装置运行记录 根据以上记录表中的数据,可以看到 1. 32只盛丝桶最长用时46min58s,最短用时46min56s,误差仅2s,按现场纺丝速度1 260m/min计算,丝束长度误差为42m(±21m),折算成重量误差为±0.9kg(原丝3.85d、32个位、喷丝板3 150孔)。丝桶往复装置丝束长度误差完全在可接受范围内。 2. 但PSL提供的尾丝记录量却远大于上述丝长误差(重量误差),其原因并不在丝桶往复设备本身,而是由其他原因所致。故提出了以下解决方案: (1)检查上述尾丝量多的丝桶在集束架下的位置是否固定。 (2)一般此类问题是由于集束架上丝束张力不匀造成,调整尾丝多的丝桶张力既可大大减少尾丝长度(最早牵完的丝桶增大张力,最后牵完的丝桶减少张力,中间丝桶类推,达到张力均匀),反复多次调试即可大大减少尾丝长度。 整个化纤前纺设备控制系统采用的西门子电气设备较多,应用的系统涉及到变频控制、伺服控制、PLC、DP通讯、HMI等较多领域,是一个较复杂的综合应用。使用该控制系统的大容量短纤维前纺设备,已在多个用户现场进行了长时间的生产应用,至今运行平稳。

4 小结