高速铁路轨道几何状态测量仪设计关键技术研究

2012-11-29袁玫

袁 玫

(中铁工程设计咨询集团有限公司,北京 100055)

1 高速铁路轨道几何状态测量仪研制的必要性

时速200~300 km高速铁路的平稳、安全运营,必然要求竣工线路的轨道具有高平顺性。高速铁路在轨道铺设、长轨精调、轨道验收及运营轨道检测等都必须采用轨道几何状态测量仪进行作业。为了使我国在高速铁路轨道静态精密检测及精调领域有所创新,提高我国轨道检测技术水平,更好地为高速铁路客运专线无砟轨道的铺设施工和运营维护服务,迫切需要研制出具有我国自主知识产权的高速铁路轨道几何状态测量仪(以下简称测量仪)。

2 设计总体思路

测量仪是用于无列车轮载作用时,对轨道静态不平顺性进行检测的轻型便捷工具,由机械构架、数据采集与处理系统、专用测量及分析软件等组成。以1~2名人员进行上下道操作为宜,采用人工推行方式,满足走行速度2~3 km/h,逐点精密测量要求。测量仪作业时,以建站后的智能全站仪为基准,由无线通讯模块保持智能全站仪与测量仪两者之间的联络,实时进行轨距、水平、里程、温度等多参数的数据交换,通过上位机进行数据处理,获取线路的轨道信息。

为不影响轨道电路,整车采用了纵梁、横梁可拼装的绝缘T形框架结构,走行采用三点绝缘并具有制动功能的滚轮结构,内置数据采集与处理系统的方案。根据相关规范,测量仪计量的主要性能指标见表1;要达到此测量精度要求,机械构架的强度、刚度、整车稳定性、数据采集与处理系统设计是至关重要的保证。

2.1 机械构架设计

根据三点共面原理及考虑运输方便等因素,整体设计为纵梁、横梁可拼装的T形绝缘结构,见图1。作为精密测量仪器的基准体,受力后的细微变形值都直接影响测量仪的准确性,所以金属框架结构体既要轻便又要满足强度、刚度、整车稳定性的要求,金属材料的选取以密度低、弹性模量大为原则,选用航空铝合金为主体结构;按第Ⅱ类载荷组合对本结构体进行零部件的静强度、稳定性及整车抗倾覆稳定性校核计算,以及制动器制动转矩的校核。本实例载荷组合由整车重量、风载荷和坡度载荷构成,重量G=40 kg,风压按风速为20m/s(工作风速≤5m/s)、qⅡ=250 N/m2,坡度按35‰考虑,根据第四强度理论即复合应力,在沿线路方向和垂直线路方向上分别校核A-A、C-C截面,通过反复验算,得出既经济合理又能保证结构强度要求的截面。刚度计算按f=PL3/48EI≤[f],其中[f]按精密级测量考虑,取值[f]=L/10000=0.143 5 mm,求得本设计中f=0.0097mm,此值对于水平示值误差0.3 mm精度要求,几乎没有影响,刚度完全满足要求。通过稳定性计算,2GB/3(∑P风h)≥1.4,可以得出轴距B值,确保整车的稳定性要求。

表1 测量仪主要性能指标表

图1 测量仪

由三点(轮)组成的等腰三角形,它的垂直平分几何关系是构成测量仪计算模型的基准,同时金属框架结构体也是电子元器件的载体,即使按精密级的要求来控制T形梁体的等分垂直度关系,组装后也要进行偏差值补偿,这样才能确保轨距、水平测量对应测量点的准确性。

测量仪应用于野外的工作环境温度是-10℃~+40℃,夏天轨面温度可高达50℃以上,环境温度的变化以及测量仪内部电子元器件的发热都可能引起梁体的热变形。若温度变化1℃时,梁长相对变化为22×10-6,即 1.435m 长的变化为0.031 6 mm,这对轨距示值误差0.3 mm精度值引起的测量误差将是十分可观的。因此,除在测量仪的结构中选用膨胀系数小和导热性好的材料以及采取必要的热隔离措施外,更重要的是对温度引起的变形误差给予修正。

测量轮和走行轮不仅只是满足在轨道上连续滚动的要求,更是直接影响轨距和水平测量精度的重要因素,材料选取以高强度、绝缘性好、耐磨强的材料为原则,压缩弹性变形量以不影响测量精度为准;考虑风载、超高及纵向坡度等因素对稳定测量的影响,走行轮须具备制动功能,通过计算作用在走行轮上的转矩,选取合适的制动器。

由于道床及轨面50℃以上的高温会引起周围环境中温度场的变化,它会改变测量场中光线的轨迹,从而影响智能全站仪激光测量结果的准确性,故测量仪上反光棱镜要高于轨面一段距离。

通过以上的设计,主体结构的强度、刚度、稳定性、几何要素关系都得到充分的保证,在机械构架上确保了测量仪的精度。

2.2 数据采集与处理系统硬件设计

测量仪是多参数、多传感器的数据采集与处理系统,根据测量、布线及美观的需要,所有传感器的安装、信号传输及处理功能都必须在测量仪狭长梁体内完成,为解决梁体内部布线空间受限制的为题,设计采用了将嵌入式微处理器、智能化传感器技术和现场总线技术相结合的方案。

测量仪数据采集与处理系统由里程传感器、轨距传感器、倾角传感器、无线通信模块及全站仪、嵌入式微处理器、上位机(数据处理及分析计算机)等部件组成。

(1)测量原理及传感器选型

安装在走行轮轴头的里程传感器,采用了具有性能可靠、响应速度快、测量精度高、成本低等特点的增量式光电编码器,按每0.125m等距离空间采集脉冲数。编码器转动一周,发出固定的脉冲数,当转动轮的外径确定后,每个脉冲就代表了一段确定的长度,根据脉冲数就可以确定测量仪所走过的空间里程。

轨距指钢轨顶面下16 mm处两股钢轨作用边之间的最小距离。它的实际距离是两钢轨间的设计距离与钢轨偏移量的代数和,通过测量钢轨的偏移量就可以得到轨距值。将带有复位功能的弹簧测量触头密贴于踏面下方16 mm处,通过直线位移传感器来获得测量数据。根据轨距的检测性能指标要求,选用行程为70 mm、分辨率为≤2μm高精度直线位移传感器作为轨距传感器。

轨道水平指线路横断断面内左右两股钢轨顶面的相对高差,通过检测与水平面的夹角,利用三角关系计算得到。高低指钢轨顶面沿线路方向的竖向起伏变化量,反映轨道在竖直平面内的不平顺,其测量原理同轨道水平的测量。根据直角三角函数关系,以两钢轨中心线距离1 505 mm为斜边,取±200 mm为极限超高,零位正确性±0.15 mm为测量精度,则可通过下式估算倾角传感器的量程及分辨率

根据计算结果,选用测量范围为±10°、分辨率为±0.001°、带温度输出的双轴倾角传感器,同时实现轨道水平和高低的测量。

无线通讯选用抗干扰能力强、通讯距离≥200m的模块进行数据传输。

智能全站仪用于测量轨道的实际空间位置,从而计算出轨道的轨向。全站仪通过无线通信模块与数据采集与处理系统连接。

(2)嵌入式微处理器

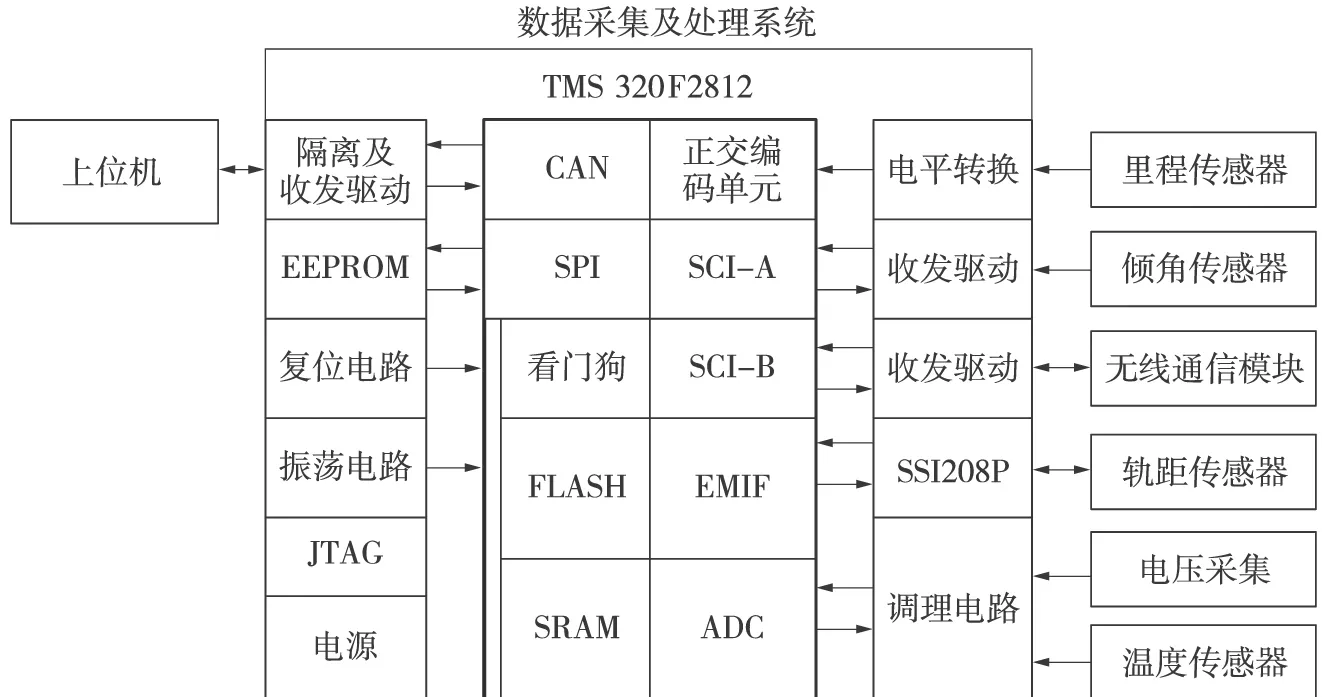

嵌入式微处理器为测量仪的核心部件,通过地址总线、数据总线、控制总线与外设传感器的联接,实现各传感器数据的实时同步采集与数据处理,并将各数据传输给上位机进行数据分析计算。本设计采用TI公司最新推出的DSP处理器TMS320F2812,它是目前国际市场上最先进、功能最强大的32位定点DSP芯片。它具有数字信号处理能力,强大的事件管理能力和嵌入式控制功能,同时其内核具有高效的C/C++性能,并且具有虚拟浮点编程能力,特别适用于有大批量数据采集与处理的测控场合。

数据采集与处理系统硬件结构见图2。

图2 数据采集与处理系统的硬件结构

(3)接口电路设计

里程传感器采用正交编码脉冲输出增量式光电编码器,可以输出相位差为90°的A、B两相信号(如图3所示),A、B两相的相位决定了编码器的旋转方向,两相信号脉冲个数和决定位置量。编码器采用RS422差分信号传输,电平转换后输入给DSP处理器。采用TMS320F2812时间管理器中的正交编码解码模块实现里程编码器数据的解码。

图3 增量式光电编码器输出波形

倾角传感器和无线通信模块采用异步串行通信接口形式,信号采用 RS232电平传输。采用TMS320F2812内置的两路串行通信接口实现数据采集与处理系统同倾角传感器及无线通信模块的通信,采用MAX3232实现RS232与TTL电平的转换。

轨距传感器采用磁致伸缩线位移传感器,接口形式采用同步串行接口(SSI)。DSP处理器没有相应的数据采集模块,采用SSI208P模块将SSI串行数据转换成8位并行接口数据,通过DSP处理器的外部存储器接口(EMIF)实现轨距传感器的实时数据采集。

采用CAN总线实现数据采集与处理系统同上位机之间的实时通信。CAN总线具有通信速率高、可靠性好等优点,被广泛应用在汽车电子、工业控制等领域。为对测量仪的工况进行实时检测,采用TMS320F2812内置的模数转换单元(ADC)实时采集系统的工作温度及电源电压。采用TMS320F2812的串行设备接口(SPI)扩展EEPROM存储器,用于存储测量仪的各种配置参数信息。

3 测试结果

为检验测量仪的综合性能,对整车进行了包含结构参数测量、计量性能检验、绝缘性检验、工作轮的允许弹性变形及其寿命试验、恒定湿热试验、高低温环境试验、电磁兼容性试验等多项内容的实验。在工作轮正上方施加150 N的压力下,保持8 km/h的速度,连续运转62.5 h,工作轮直径变化量均小于2‰;恒定湿热试验、高低温环境试验、电磁兼容性试验均在有资质的实验室进行,试验结果,绝缘电阻值大于1mΩ,在-10℃~+40℃温度变化下,轨距和水平值的变化量小于0.25 mm,在接触放电值4 kV、空气放电值84 kV、射频电磁场辐射值10 V/m、工频磁场值30 A/m的干扰环境下,测量仪均能正常工作;其中在专用零级检定台上进行的计量性能检验结果见表2。

在某线先导段500m的测试线路(含直线、缓和曲线和圆曲线段)上进行了室外重复检核和一致性检核,符合示值误差要求的结果数都大于95%,满足相关规范要求。

表2 主要性能指标及检验结果

4 结论

高速铁路轨道几何状态测量仪融合了精密级工业设计制造、新材料应用、分散式工业控制等多方面技术,经过多种测试证明:本方案设计完全达到工业环境下的使用要求,其计量准确性、重复性、一致性均满足相关规范,并已成功运用于多条高速铁路客运专线无砟轨道的铺设、精调及运营维护,可以在我国高铁建设及运营维护中推广应用。

[1]张质文,等.起重机设计手册[M].北京:中国铁道出版社,1998

[2]苏奎峰,吕强,等.TMS320F2812原理与开发[M].北京:电子工业出版社,2005:1-3

[3]靳红涛,赵勇进,陈朝基,等.一种SSI光电编码器数据并行采集设计方法[J].电子技术,2008(5):23-25