城际高铁各种运行速度下扣件刚度的选取研究

2012-11-27段玉振张丽平杨荣山

段玉振,张丽平,杨荣山

(西南交通大学 高速铁路线路工程教育部重点实验室,四川 成都 610031)

1 扣件刚度研究概况

城际铁路的最高运行速度,可以在140 km/h,160 km/h,200 km/h,250 km/h,300 km/h,350 km/h 中选择,但提高列车的速度随之就会产生轮轨系统的振动与噪声等问题。为了防止高速列车运行时产生的轮轨振动与噪声,降低轨道结构的刚度,采用低刚度扣件系统被公认为是最简单有效的方法。但是扣件刚度也不是越低越好。扣件的弹性主要是由轨下胶垫来提供,轨下胶垫刚度若变小,胶垫在轮重作用下自身的应变增大,影响它的耐久性,胶垫刚度过小钢轨也不好固定,容易产生晃动,同时胶垫刚度变小其造价也相应提高。在满足舒适度的情况下,各种最高运行速度取何种扣件刚度更为经济、合理,现阶段还没有多少研究,本文主要研究城际铁路在指定速度下扣件刚度的合理取值。

2 研究原理及方法

2.1 研究原理

本文以列车—线路耦合动力系统为研究对象,以车辆动力学、轨道动力学有限元方法为基础,以轮轨关系为联系纽带,将机车车辆、轨道作为一个整体大系统,应用计算机数值仿真的方法来分析城际铁路的各种最高运行速度的行车条件下,取各种扣件刚度时的车辆、轨道的动力特性、行车的安全性和舒适性。以确定城际铁路的各种最高运行速度应采取何种扣件刚度最为合适。

2.2 研究方法

运用车辆—轨道垂向耦合动力学,借助于通用大型有限元动力学分析软件ANSYS/LS-DYNA建立车辆—线路垂向全车耦合模型,分析车辆、钢轨的动力特性。

2.3 车辆—线路垂向动力学模型

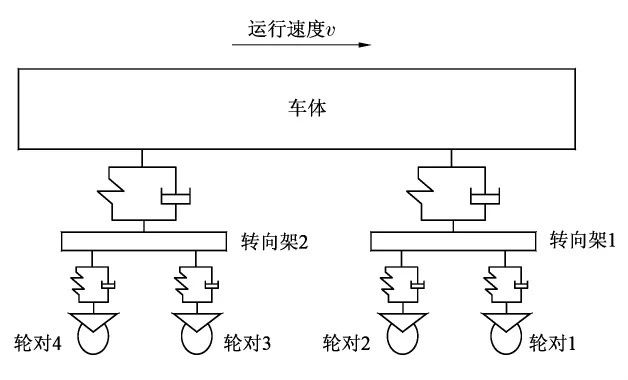

机车车辆是由车体、转向架、轮对等基本部件通过一系、二系悬挂元件联结所组成的系统。为了简化计算,节省计算时间,通常在机车车辆动力学研究中,把这些部件近似地视作刚体,车辆各基本部件之间有弹性约束或刚性约束,以限制车辆结构中各零部件间的相对运动。因此,在建立车辆垂向动力学分析模型时,作如下假设:①不考虑车体、转向架和轮对的弹性变形,即车体、转向架和轮对均为刚体;②轮对及车体沿线路方向作等速运动,不考虑纵向动力作用的影响;③车辆所有悬挂系统之间的阻尼均按黏性阻尼计算;④一系与二系悬挂及轮对定位的弹簧特性是线性的;⑤车体、转向架及轮对各刚体均在基本平衡位置作小位移振动;⑥车体关于质心左右对称和前后对称。

基于以上假设,车体、构架及轮对只考虑各刚体沿垂向的振动。于是车体、构架各有2个自由度,分别是浮沉和点头位移,轮子只有沉浮位移,半个车辆系统一共10个自由度。车辆动力学模型如图1所示。

在LS-DYNA中,车体、转向架和轮对采用实体单元SOLID164进行模拟,并赋予其刚体属性。一、二系悬挂均采用BEAM161中的离散的垂向梁单元进行模拟。

图1 车辆动力学计算模型侧视

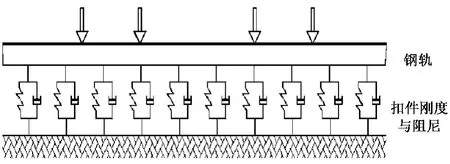

图2 线路动力学计算模型侧视

由于本文只研究扣件刚度,于是模型只建立到扣件,线路模型如图2所示。考虑到精度和运算时间的问题,钢轨采用Euler梁模型。同时为了能够反映轨道在垂向支承的不连续性,模型中采用离散点支承模型。在LS-DYNA中采用BEAM161三维显式梁单元。该单元由3节点确定,第3点控制梁的抗弯方向。

无砟轨道扣件系统都是采用弹性扣件系统,钢轨扣件系统是钢轨与双块式轨枕连接的部位,主要起弹性支撑与减振作用。扣件系统能否提供轨道结构合理的弹性和减振性能对无砟轨道尤为重要,在模型中采用弹簧—阻尼单元模拟。

模型中的弹簧单元均按线性弹簧处理,阻尼单元按黏性阻尼处理。由于轨道部分模型主要研究的是垂向荷载的传递,故在建模过程中对轨道模型的横向不予考虑,钢轨扣件系统与路基都用垂向弹簧—阻尼单元模拟。

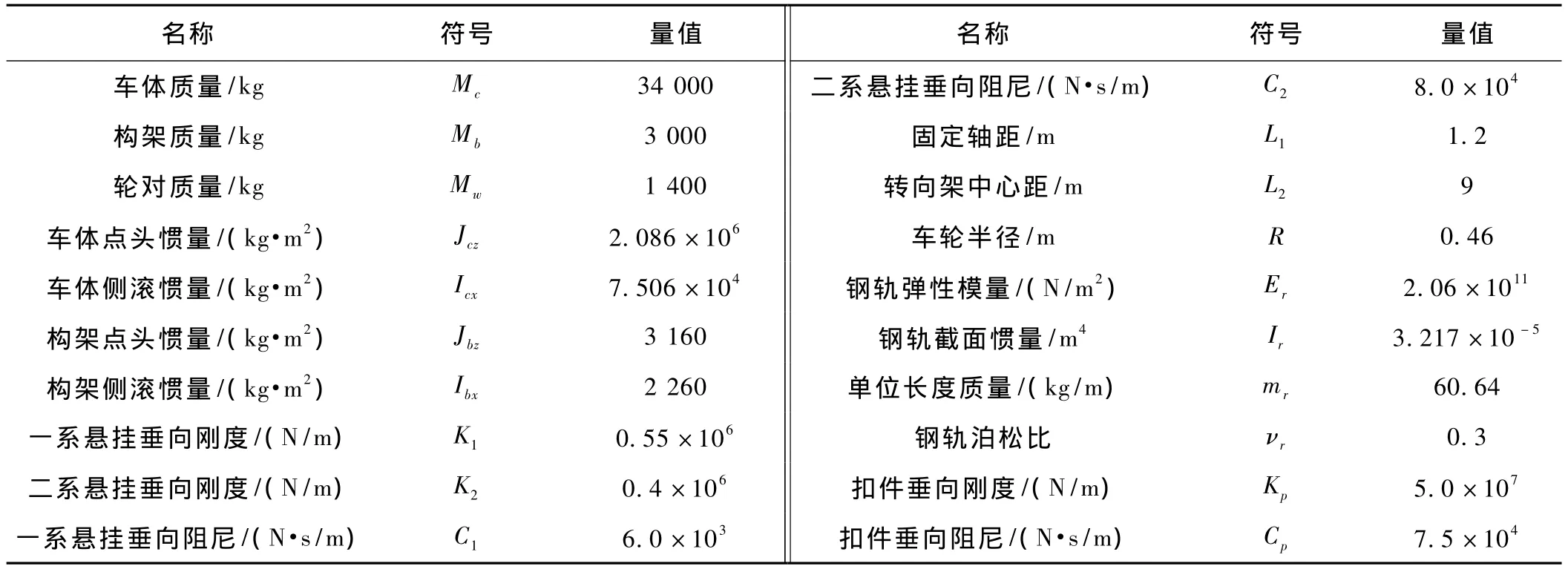

轨道振动特性分析采用高速列车参数,线路模型和车辆参数结果如表1所示。

表1 高速车辆、线路基本参数

2.4 轨道不平顺参数

本文选用德国轨道不平顺谱进行计算。德国轨道不平顺功率谱密度函数被欧洲高速铁路统一采用,德国轨道不平顺功率谱可用于各种计算,分为高、低激扰两种高速轨道谱。

3 各种运行速度扣件刚度的取值

3.1 运行速度为300 km/h时的扣件刚度取值

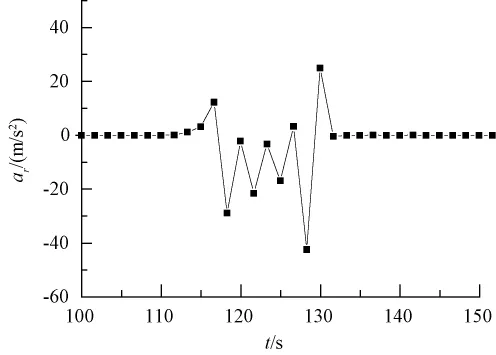

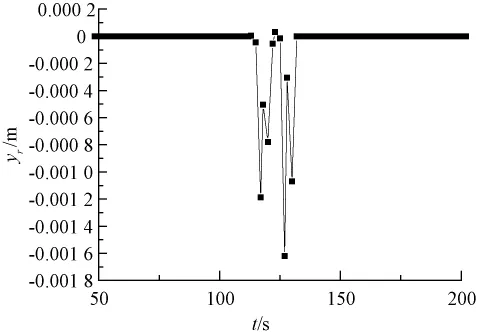

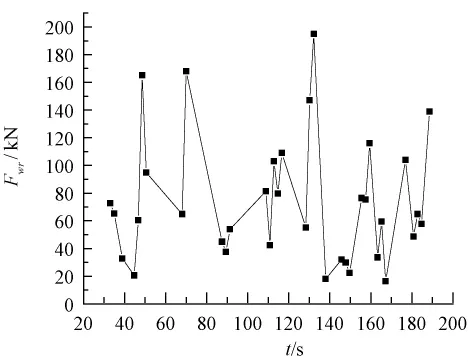

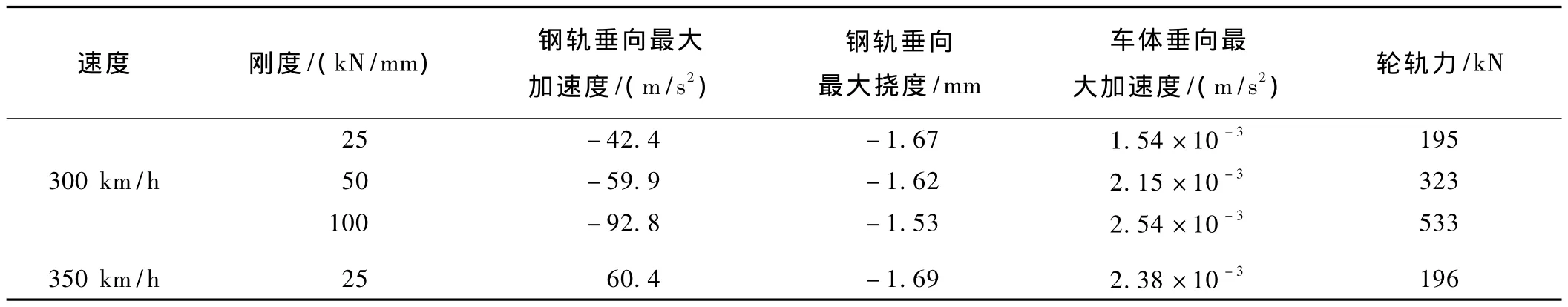

将行车速度为 300 km/h,扣件刚度分别取25 kN/mm,50 kN/mm,100 kN/mm时的各项动力学性能与行车速度为350 km/h,扣件刚度取25 kN/mm的各项动力学性能进行比较,如图3~图6所示(工况一表示车体速度为300 km/h,扣件刚度为25 kN/mm时的情况)。由于几种图形形状相似,这里只给出工况一的图。详细数据对比见表2。

图3 钢轨垂向加速度ar(工况一)

图4 钢轨垂向挠度yr(工况一)

图5 车体垂向加速度ac(工况一)

图6 轮轨力Fwr(工况一)

表2 行车速度为300 km/h时的扣件刚度取值计算结果

根据计算结果,当行车速度为300 km/h,扣件刚度取25 kN/mm时,其钢轨最大垂向加速度、钢轨最大垂向挠度、车体最大垂向加速度以及轮轨力都比当行车速度为350 km/h,扣件刚度取25 kN/mm时小,可见,当行车速度为300 km/h时,扣件刚度取25 kN/mm是可行的。当行车速度为300 km/h,扣件刚度取50 kN/mm时,其钢轨最大垂向加速度、钢轨最大垂向挠度、车体最大垂向加速度都比当行车速度为350 km/h,扣件刚度取25 kN/mm时小,综合考虑,当行车速度为300 km/h时,扣件刚度取50 kN/mm是可行的。当行车速度为300 km/h,扣件刚度取100 kN/mm时,其钢轨最大垂向加速度、车体最大垂向加速度以及轮轨力都比当行车速度为350 km/h,扣件刚度取25 kN/mm时大,所以,当行车速度为300 km/h时,扣件刚度取100 kN/mm不合理。

3.2 运行速度为250 km/h时的扣件刚度取值

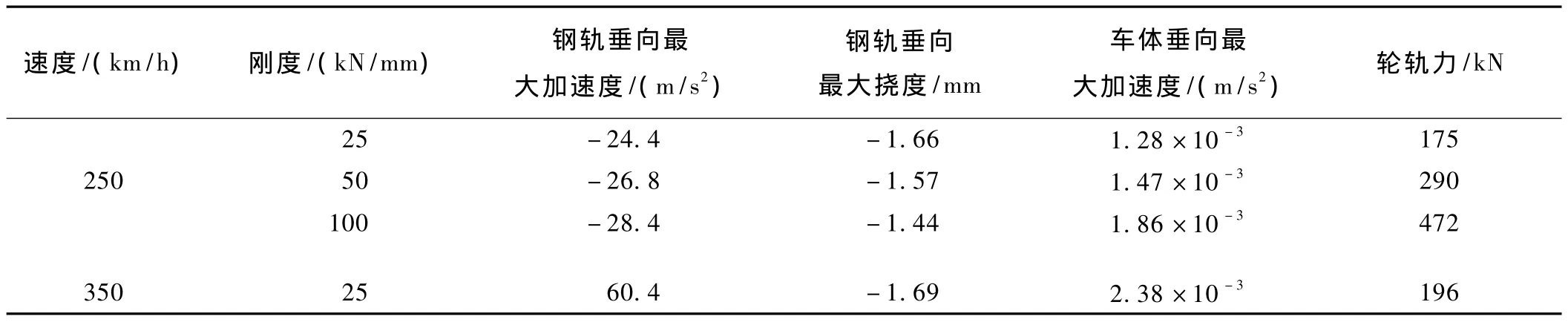

将行车速度为 250 km/h,扣件刚度分别取25 kN/mm,50 kN/mm,100 kN/mm时的各项动力学性能与行车速度为350 km/h,扣件刚度取25 kN/mm的各项动力学性能进行比较,如表3。

表3 行车速度为250 km/h时的扣件刚度取值计算结果

根据计算结果,当行车速度为250 km/h,扣件刚度取25 kN/mm时,其钢轨最大垂向加速度、钢轨最大垂向挠度、车体最大垂向加速度以及轮轨力都比当行车速度为350 km/h,扣件刚度取25 kN/mm时小,可见,当行车速度为250 km/h时,扣件刚度取25 kN/mm是可行的。当行车速度为250 km/h,扣件刚度取50 kN/mm和100 kN/mm时,其钢轨最大垂向加速度、钢轨最大垂向挠度、车体最大垂向加速度都比当行车速度为350 km/h,扣件刚度取25 kN/mm时小,综合考虑,当行车速度为250 km/h时,扣件刚度取50 kN/mm和100 kN/mm是可行的。

3.3 行车速度为200 km/h时的扣件刚度取值

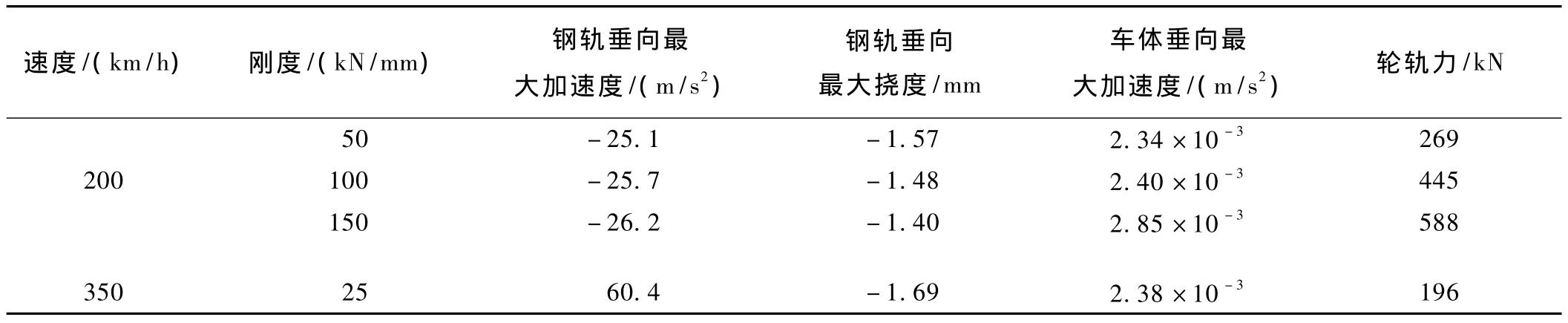

将行车速度为 250 km/h,扣件刚度分别取 50 kN/mm,100 kN/mm,150 kN/mm时的各项动力学性能与行车速度为350 km/h,扣件刚度取25 kN/mm的各项动力学性能进行比较,如表4。

表4 行车速度为200 km/h时的扣件刚度取值计算结果

根据计算结果,当行车速度为200 km/h,扣件刚度取50 kN/mm和100 kN/mm时,其钢轨最大垂向加速度、钢轨最大垂向挠度、车体最大垂向加速度都比当行车速度为350 km/h,扣件刚度取25 kN/mm时小,综合考虑,当行车速度为 200 km/h时,扣件刚度取50 kN/mm和100 kN/mm是可行的。当行车速度为200 km/h,扣件刚度取150 kN/mm时,其车体最大垂向加速度以及轮轨力都比当行车速度为350 km/h,扣件刚度取25 kN/mm时大,而且扣件刚度过大会引起很多问题,例如强振动、高噪声等,综合考虑,当行车速度为200 km/h时,扣件刚度取150 kN/mm不合理。

4 结论

本文以列车一线路耦合动力系统为研究对象,以车辆动力学、轨道动力学有限元方法为基础,以轮轨关系为联系纽带,将机车车辆、轨道作为一个整体大系统,借助于通用大型有限元动力学分析软件 ANSYS/LS-DYNA建立车辆—线路垂向全车耦合模型。针对城际铁路的几种最高运行速度200 km/h,250 km/h,300 km/h,350 km/h,取各种扣件刚度进行对比计算,比较其车辆、轨道的动力特性、行车的安全性和舒适性,根据计算结果,得出以下结论:

1)城际铁路的最高运行速度为350 km/h时,参考高速铁路设计规范,建议扣件刚度取值25 kN/mm。

2)城际铁路的最高运行速度为300 km/h时,将其各项动力性能与城际铁路的最高运行速度为350 km/h,扣件刚度取值25 kN/mm时相比较,建议扣件刚度取值25~50 kN/mm。

3)城际铁路的最高运行速度为250 km/h时,将其各项动力性能与城际铁路的最高运行速度为350 km/h,扣件刚度取值25 kN/mm时相比较,建议扣件刚度取值25~100 kN/mm。

4)城际铁路的最高运行速度低于250 km/h时,考虑扣件刚度取值过大会引起很多问题,例如强振动、高噪声等,并综合其各项动力学性能和经济成本,建议扣件刚度取值50~100 kN/mm。

[1]王平,刘学毅.车辆—轨道—路基系统动力学[M].成都:西南交通大学出版社,2010.

[2]张丽平,盖晓野,杨荣山.大调整量扣件系统结构设计研究[J].铁道建筑,2010(12):91-93.

[3]邱金帅,蔡小培,安彦坤.扣件间距对无砟轨道动态轨距的影响[J].铁道建筑,2011(8):106-108

[4]宋勇.精通 ANSYS有限元分析[M].北京:清华大学出版社,2004.

[5]周长城.ANSYS 11.0基础与典型范例[M].北京:电子工业出版社,2007.

[6]罗强,蔡英,翟婉明.高速铁路路桥过渡段的动力学性能分析[J].工程力学,1999(5):65-70.

[7]赵国堂.高速铁路无碴轨道结构[M].北京:中国铁道出版社,2006.

[8]何华武.无砟轨道技术[M].北京:中国铁道出版社,2005.

[9]李成辉.轨道[M].成都:西南交通大学出版社,2005.

[10]王伟华.土路基上双块式无砟轨道垂向动力特性分析[D].成都:西南交通大学土木工程学院,2009.

[11]戴显强.高弹性钢轨扣件研究[D].上海:同济大学土木工程学院,2008.

[12]冯树琴,李瑞.高速铁路扣件对钢轨横向变形影响分析[J].山西建筑,2007(31):267-269.

[13]王其昌.无砟轨道扣件[M].成都:西南交通大学出版社,2006.