涂层厚度对AZ91D镁合金WC涂层性能影响研究

2012-11-27冯日宝丁坤英

冯日宝,李 强,丁坤英

(中国民航大学理学院,天津 300300)

镁合金性能优异,已经在IT行业、造船业、摩托车行业等领域得到了广泛的应用[1]。例如:镁合金替代汽车上的钢铁构件已成为近年来的发展趋势,在航空航天中的应用前景也将越来越广,被誉为21世纪最有前途的绿色结构材料[2-5]。

但是,镁的标准电极电位约为-2.37 V,电负性很强,因此具有很高的化学活泼性,导致镁及其合金在潮湿的空气、含硫气氛和海洋大气中会发生严重的化学腐蚀。镁及其合金腐蚀形成的表面氧化膜通常为疏松多孔,很难抑制腐蚀环境对基体的进一步腐蚀。因此,耐腐蚀性较差已成为镁及其合金广泛应用的最大障碍。

目前,对于镁合金的防护技术主要采用两种途径:一方面,通过提高镁合金自身的耐蚀性,力图通过净化合金成分和修改不合理的设计、减少熔炼过程的夹杂、减轻表面污染、避免电偶对等方法,达到降低镁合金构件腐蚀速率的目的,从而提高镁合金本身的耐腐蚀性;另一方面,通过表面改性提高镁合金的耐蚀性,通过在镁合金基体表面制备保护层,形成耐蚀屏障,实现对镁合金基体的有效保护。由于提高镁合金的纯度或开发出高耐蚀性能的新型镁合金往往成本高且效果有限,因此对镁合金进行表面处理是改善镁合金表面性能的有效方法,也是提高镁合金耐腐蚀性、耐高温、抗氧化的重要手段[6]。

本研究主要采用超音速火焰喷涂技术,在镁合金基体上制备碳化钨防护涂层,以增强其抗腐蚀性和耐磨性。通过利用碳化钨质硬、耐磨、致密、孔隙率低的优良特性形成镁合金表面防护涂层,从而提高镁合金的耐腐蚀性和耐磨性,以拓宽镁合金的使用领域。

超音速火焰喷涂技术应用于镁合金表面防护,需考虑喷涂过程中热机械作用对基体表面的影响,因此涂层工艺的主要参数都会对基体及其结合面有重要影响,如燃料供给量、助燃气供给量、送粉气供给量、喷涂距离、喷涂温度、涂层厚度等。由于涂层厚度的变化会带来热机械作用程度的改变等影响,因此本文主要研究涂层厚度变化对于涂层整体性能的影响。

1 试验材料与方法

1.1 试验材料

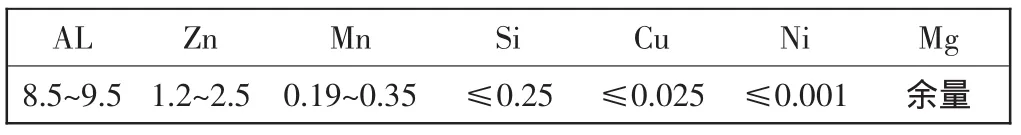

本试验选用AZ91D镁合金,制备成试样的尺寸为150 mm×150 mm×8 mm,其化学成分如表1所示。超音速火焰喷涂涂层原材料选用WC/10Co4Cr粉末,其平均粒度为 20~40 μm。

表1 AZ91D镁合金化学成分(wt%)Tab.1 Chemical elements of AZ91D magnesium alloy(wt%)

1.2 涂层制备

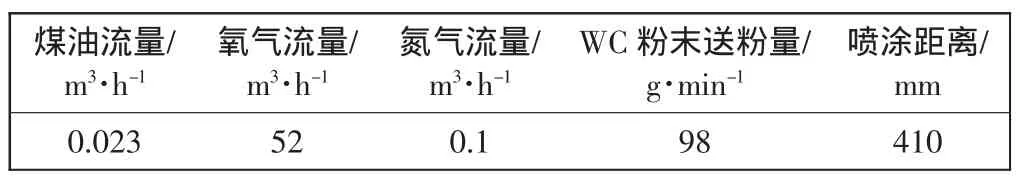

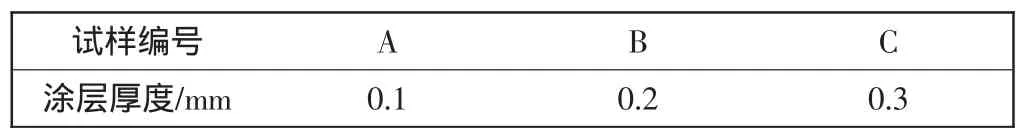

AZ91D镁合金板在喷涂前要先后经过航油和丙酮的清洗,使镁合金表面干燥清洁。镁合金表面喷砂处理工艺使用24目刚玉,喷砂压力为0.4 MPa。喷砂后的工件采用JP-5000超音速火焰喷涂机立即进行喷涂,喷涂参数如表2所示。喷涂不同厚度的WC涂层,具体试样参数如表3所示。

表2 超音速火焰喷涂工艺参数Tab.2 Parameter of HVOF process

表3 WC涂层试样编号Tab.3 Number of WC coating model

1.3 试验方法

采用1530VP场发射扫描电子显微镜观察不同厚度的WC涂层试样的横截面形貌。采用D/MAX-2500型衍射仪对所制备的涂层进行相组成分析,设备参数为Cu靶Kα1射线,波长为0.154056nm,扫描速度为5°/min,扫描范围为 10°~80°。

采用型号为HVS-1000的显微硬度计按GB/T4342-1991,载荷为4.9 N,加载时间为20 s,测量部位为涂层横截面,从接近涂层上表面开始,选取至上而下直到过渡层的8个点测其显微硬度值。

腐蚀试验采用体积分数分别为2%的浓盐酸、2%的浓硫酸、2%的浓硝酸和蒸馏水混合配成的腐蚀液,对喷涂后的试样表面进行浸泡腐蚀[7-8]。

2 结果与分析

2.1 涂层横截面形貌

图1所示为WC涂层横截面微观形貌。从图1中A(试样A)可看出,至上而下整个试样分为WC涂层、过渡层、AZ91D镁合金基体。在超音速状态下WC粒子变形充分,撞击基体后形成的涂层平整、光滑、均匀,且与基体结合良好,无裂纹,无剥离现象存在。但是,在试样A中WC涂层存在一定数量的孔隙;在试样B中孔隙的数量有较大程度的下降;在试样C中几乎没有孔隙。上述分析表明,由于涂层厚度的逐渐增加,火焰作用于试样的时间就随之增加,从而导致孔隙数量的逐渐下降。

由图2可知,当粉末WC经过超音速火焰喷涂机的加热和加速后,熔融状态下的超音速WC猛烈冲击镁合金表面,强大的动能和巨大的冲量,使得WC与基体镁合金直接发生了激烈的碰撞,则机械结合就成为了二者之间主要的结合方式。形成WC涂层后,WC分子仍然处于活跃状态,较大的热能会加剧WC向基体扩散。EDS线扫描分析表明,在过渡层乃至基体中均出现W、C、Cr、Co元素,说明同时还存在着涂层与基体的冶金结合。能谱分析结果表明,随着涂层厚度的增加,C的扩散在逐步增强,而且向镁合金扩散的深度在不断加深,表明涂层与基体之间存在冶金结合。但是,W、Cr、Co这3种元素虽然存在扩散,但随着涂层的加厚,3种元素的扩散没有明显变化,基本保持不变。

此外,能谱分析表明WC涂层内不存在Al、Mg、Zn等AZ91D主要组成元素,说明不存在基体成分向涂层方向的扩散。

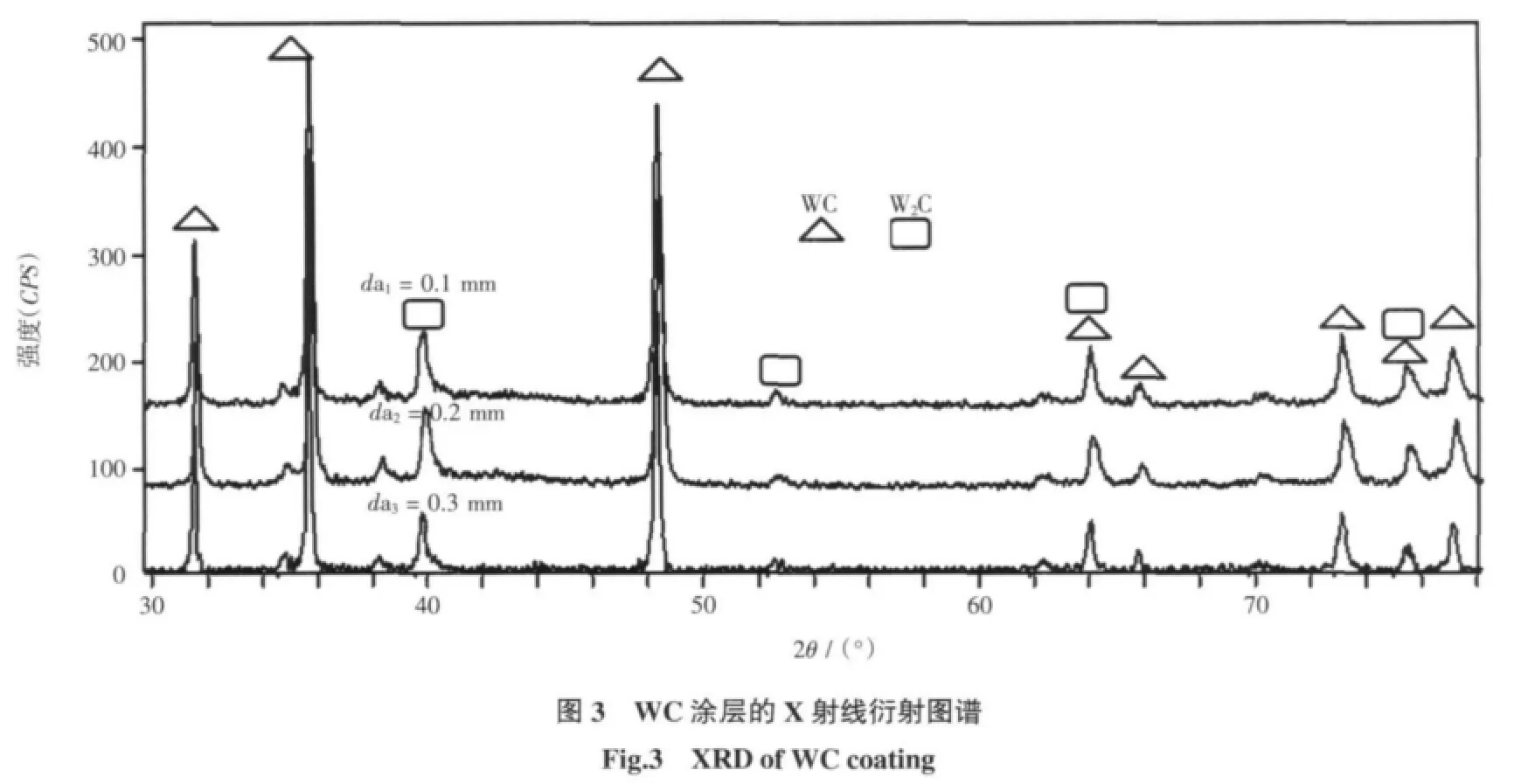

2.2 涂层的相结构

图3为不同厚度的WC涂层的X射线衍射图谱。由图3可知,WC颗粒经超音速火焰喷涂的加速和高温热作用,涂层中同时存在WC、W2C。W2C的存在是由于部分WC在高温下发生分解反应形成的,反应式为:2WC→W2C+C。W2C将导致涂层的硬度下降、耐磨性降低,影响涂层的正常使用[9]。但是,由于只有部分WC发生分解,所以对于涂层整体影响甚微。

2.3 涂层表面的显微硬度

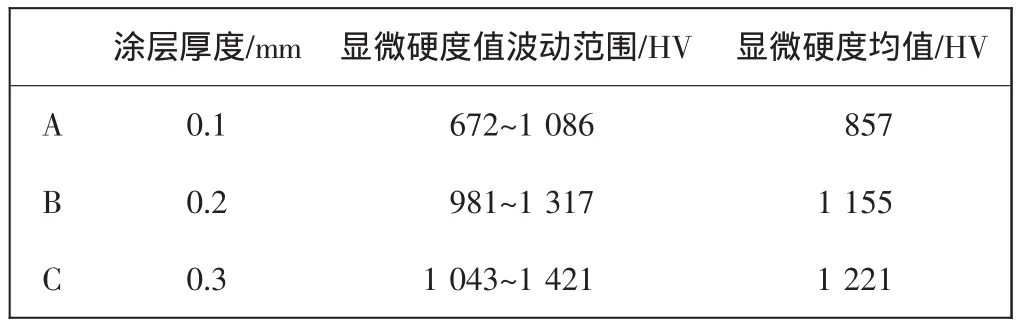

利用HVS-1000型显微硬度仪测量试样的显微硬度,按GB/T4342-1991进行试验,载荷为4.9 N,加载时间为20 s。每个试样选取8个点进行测量,结果如表4所示。

试样A、B、C硬度的平均值分别为857 HV、1 155 HV、1 221 HV。上述分析表明,随涂层厚度的增加,涂层的显微硬度有增大的趋势。

表4 显微硬度值Tab.4 Micro-hardness values

2.4 涂层耐腐蚀性实验

用环氧树脂将WC涂层以下的镁合金基体封严,置于配置好的腐蚀混合液中常温浸泡13天。图4为A试样的腐蚀形貌,B、C试样与A完全一致。由图4可见,在混合强酸腐蚀液的浸泡下,腐蚀前后WC涂层表面没有发生变化,WC涂层与基体镁合金结合良好,没有发生开裂、剥落、鼓起等与混合强酸反应的迹象(说明:表面残留的白色物质为实验中用到的混合强酸挥发水分后的残留)。结果表明,形成的WC涂层具有很好的致密性,隔断了混合强酸与基体镁合金之间的接触,有效地保护了基体镁合金,提高了镁合金的耐腐蚀性。

3 结语

1)超音速火焰喷涂形成的WC涂层均匀、致密,孔隙较少;涂层与基体结合紧密,无裂纹,无剥离。

2)超音速火焰喷涂过程中部分WC发生分解形成W2C。分解率受到火焰作用时间长短的影响。

3)随涂层厚度的增加,涂层的显微硬度有增大的趋势。

4)WC涂层有效地提高了镁合金的耐腐蚀性。

[1]郭学锋,魏建锋,张忠明.镁合金与高强度镁合金[J].铸造技术,2002,23(3):133-136.

[2]王 梅,刘建睿,沈淑娟,等.镁合金表面处理技术的发展现状[J].铸造技术,2006,27(3):295-298.

[3]BARBEZAT G.Advanced thermal spray technology and coating for lightweight engine blocks for the automotive industry[J].Surface and Coatings Technology,2005,200(5/6):1990-1993.

[4]CHIU L H,CHEN C C,YANG C F.Improvement of eorrosion properties in an aluminum-sprayed AZ31 magnesium alloy by a post-hot pressing and anodizing treatment[J].Surface and Coatings Technology,2005,191(2/3):181-187.

[5]李兆峰,黄伟九,刘 明,等.AZ91D镁合金热喷涂铝锌涂层的热扩散的研究[C]//第六届全国表面工程学术会议,2006.

[6]张 津,麻彦龙,黄福祥,等.镁合金表面铝涂层研究新进展[J].表面技术,2007,36(5):64-67.

[7]SONG GUANGLING,ATRENS ANDREJ,WU XIANLIANG,et al.Corrosion behaviour of AZ21,AZ501 and AZ91 in so-dium chloride[J].Corrosion Science,1998,40:1769-1791.

[8]林春芳,杜玉国,孙 丹,等.WC-(7-9)Ni-(1-2)Cr硬质合金耐蚀性能的研究[J].硬质合金,2010,27(4):224-229.

[9]刘 宁.W2C相的价电子结构与性能的关系[J].稀有金属材料与工程,1997,26(4):9-12.