高应力厚煤层沿底掘进冒顶事故成因及预防与处理技术研究

2012-11-25刘宝珠苑龙峰

刘宝珠 苑龙峰

(开滦(集团)有限责任公司唐山矿业分公司,河北省唐山市,063000)

高应力厚煤层沿底掘进冒顶事故成因及预防与处理技术研究

刘宝珠 苑龙峰

(开滦(集团)有限责任公司唐山矿业分公司,河北省唐山市,063000)

以唐山矿T1391工作面为研究对象,针对该面掘进期间多次发生冒顶事故的现象,分析了事故成因,并相应地采用小板超前控顶、打超前锚杆控制掘进工作面及上顶、用注煤体固化剂及充填材料固化周边煤体等技术措施完成工作面的各项掘进施工工作。

高应力 厚煤层 冒顶 治理

厚煤层及特厚煤层采用放顶煤开采的工作面,其巷道多布置在煤层底板施工,当地应力较大时,因煤层硬度比较低,容易造成松散破坏。工作面巷道掘进时,受到破坏的煤体极易造成冒顶事故,给掘进工作带来极大威胁,制约工作面的掘进,甚至不得不修改工作面设计,造成煤炭资源的损失。唐山矿T1391工作面巷道掘进为此类典型的煤巷掘进,此工作面的成功掘进为以后类似条件施工积累了丰富的经验。

1 工作面概况

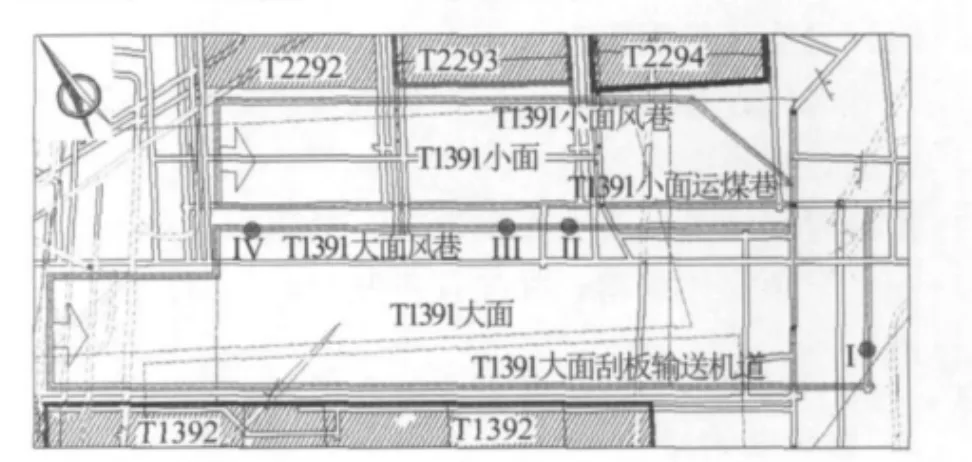

T1391工作面开采深度-680~-780m。工作面为8#、9#合区煤层工作面。T1391工作面东、西部均为采空区。工作面布置见图1。

8#、9#合层煤层厚度9.5~14m,平均厚10.1m,煤层倾角4~21°,平均16°。煤层中发育有2~3层夹石,主要为炭质泥岩,厚度在0.1~0.5m之间。煤层单向抗压强度19.7MPa。老顶为5m厚的砂质泥岩,直接顶为4.5m厚的粉砂岩,伪顶为0~0.7m的泥岩,直接底为1.5m厚的泥岩,老底为3.5m厚的泥岩。

图1 工作面布置图

2 冒顶事故原因分析

冒顶事故发生的根本原因是开采过程中矿山压力的活动所造成。顶板在矿山压力活动过程中发生不同程度的变形,先是沿着顶板节理出现裂隙,产生离层现象。此时,如果顶板管理不当、支护质量不好、压力继续增大、岩石变形超过弹性变形极限,就会出现断裂、垮落、片帮或局部冒顶。

T1391工作面掘进的过程中,切眼、运煤巷外段、大面风巷出现较大压力,并且有数次冒顶的现象。经分析,诱发事故的主要因素有煤层埋深、地应力及构造应力、煤质松软、孤岛煤柱、巷道布置的不合理、施工设备及传统技术的限制、设备的持续震动等。

2.1 地质条件影响分析

本区域煤层埋藏较深,处于向斜构造的一翼,存在皱曲、断层等构造,地应力及构造应力均较大。8#煤层煤质松软,强度低,当夹矸破碎后,极易冒至顶板甚至大面积冒顶。

此区域为保留煤柱,两侧为采空区,孤岛煤柱条件造成应力高度集中,煤体原始条件造成极大破坏,失去了整体稳定性。

2.2 工作面巷道位置影响分析

本煤柱宽度为220m,布置为T1391大、小面两个工作面。大面运煤巷道布置在T1392采空区边缘,风道位于T2290板、底边眼之间;T2290底边眼为小面运煤巷,小面风道布置在停采线边缘。

巷道均为沿底掘进施工,在掘进的过程中大面风道、运煤巷外段压力较大,多次出现冒顶等现象。经分析,该段巷道均处于应力叠加区域。

2.3 开采工艺影响分析

(1)施工设备的制约。主钻长度过长,为950 mm,采用金属拱形支架支护时,施工荒断面深度达到1000mm以上,这导致施工过程中控顶距受限,易造成控顶距过大。

(2)设备震动影响。掘进机宽度与施工断面不匹配,掘进时需要进车两次,从而导致掘进工作面控顶时间增长,当主钻破煤时,对顶板造成较大震动,上顶煤体跨落,如控顶不及时,易造成冒顶事故。

3 冒顶防治措施

根据巷道压力的增加,防治冒顶增加了不同措施:传统的撞楔、小板超前控顶;打超前锚杆控制掘进工作面及上顶;采用注煤体固化剂固化周边煤体;改进掘进工艺;优化工作面设计。

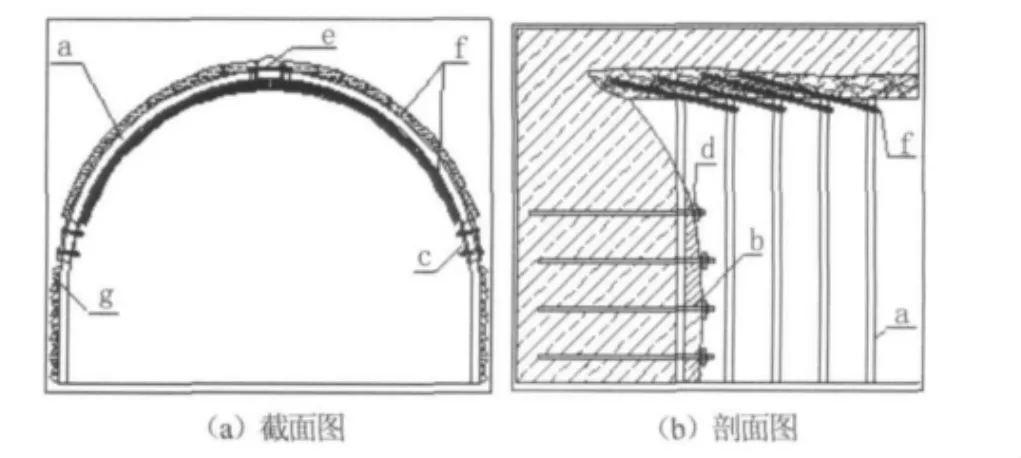

3.1 传统超前控顶方式

传统控顶方法采用小板、撞楔对掘进工作面进行控制。掘进施工时,在掘进工作面末架及末二架之间,对上顶及两帮向掘进工作面方向打1.5m长小板或2.0m的撞楔进行超前控顶。先采用人力手镐刷出断面,将小板、撞楔凿入掘进工作面实体内,达到超前控制上顶的目的,然后在超前控顶的范围内进行掘进及架棚支护。支护示意图见图2。

图2 支护示意图

3.2 超前控顶方法

3.2.1 树脂锚杆控顶

在上山掘进过程中采用撞楔小板超前控顶存在着不足,如控顶距离较短时,对掘进工作面煤壁不能有效控制;当上山角度大、煤体松散时,出现向前方偏帮距离远,传统的方式不能有效控制。为此用增加超前锚杆的方法进行超前控制。采用树脂锚杆超前支护是利用了锚杆的锚固作用,对上山煤壁进行有效控制,成功保留煤垛,防止掘进工作面煤体进一步坍塌。

超前锚杆能起到控制煤垛和控制上顶煤体的作用。超前锚杆的数量根据煤体松散的程度可以适当增加或缩减。一般施工的过程中采用超前锚杆配合小板撞楔使用,可以达到较好的效果。树脂锚杆长2200mm,锚杆数目11根(中心煤垛6根、金属支架上顶及两上角共5根),中心煤垛上锚杆成五花型布置,金属支架上顶及两上角均匀布置。树脂锚杆超前支护图3。

3.2.2 管缝锚杆控顶

管缝锚杆作为超前锚杆使用。穿越煤层时曾使用过管缝锚杆进行超前支护,对巷道掘进发挥了非常有效的作用。管缝锚杆直径为50mm,锚固原理为膨胀预紧力全长锚固。管缝锚杆比树脂锚杆粗,锚固距离长,可以托住上顶达到超前控顶的作用,管缝锚杆可以实现较长距离的控顶。锚杆长度2400mm;锚杆数目17根(中心煤垛6根树脂、金属支架上顶及两上角共11根);中心煤垛上锚杆成五花型布置,金属支架上顶及两上角锚杆之间距离为400mm,前后两根管缝锚杆复合作用范围600mm。根据煤层的松散程度可以加密或减少锚杆的数量。管缝锚杆超前支护图4。

3.3 超前注煤体固化剂方法

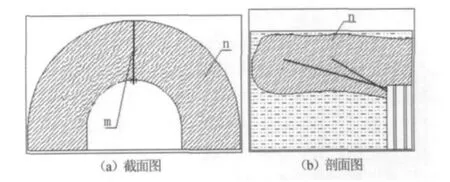

根据掘进巷道的压力条件,对难以控制地段采用超前注煤体固化剂的方法,将掘进前方煤体进行固化,根据固化的超前长度确定掘进的循环长度。

在T1391工作面的大面风道运煤巷里段全部采用了注射煤体固化剂的方法加固煤体,从而保证了T1391工作面的安全掘进。当巷道压力大、煤体难以控制时,适当减少掘进的工程量。煤体固化剂超前固化距离为6~8m,每天的掘进量控制在6 m以内,从而防止了冒顶事故的发生。掘进工作面注煤体固化剂布置见图5。

3.4 设计优化

防止发生冒顶事故最关键的方法为设计优化,即将巷道设计在压力小或免应力区域内。T1391工作面掘进的过程中,大面刮板输送机道、小面风道大部分段巷道压力相对较小,大面风道、运煤巷、切眼部分段压力较大。初步分析,邻近采空区净距离5m的巷道压力较小,布置在两条巷道中间,间距20m为应力高度集中区。在邻近巷道掘进净距离为3m的巷道压力较小,变形不严重,在老硐下方掘进、穿过老硐时巷道压力不大。下面对T1391工作面掘进的过程中出现的问题做一下简单介绍。

图5 掘进工作面注煤体固化剂布置设计图

(1)在T1391小面风道开门掘进时,周围邻近巷道非常多,巷道非常密集。但是在掘进的过程中巷道的压力很小,没有抽冒的情况发生。并且在以后回采的过程中这段巷道变形量是最小的。经分析小面风道开门140m巷道压力小的主要原因为距离T2290回风边眼较近,两巷道的围岩体相互连接形成类似自然拱的支护条件,因此掘进过程中及以后的使用过程中均表现压力小。

(2)T1391小面风道在掘进的过程中,巷道压力较大,煤炮十分频繁。经力学分析后发现掘进巷道距离采空区较远,最终决定将最后140m的巷道向采空区方向偏移5m,使巷道压力在掘进时明显变小,控顶非常容易,并且很少有煤炮发生。

(3)T1391大面运煤巷外段是一个典型的反面例子,此段巷道位于T1390底边眼与12号井出车线之间,间距均为20m左右,在掘进的过程中,巷道压力非常大,屡次发生冒顶事故,甚至出现停滞掘进的情况。经分析运煤巷正好处在T1390底边眼与出车线的高应力叠加区域,会出现极大的压力。

工作面设计的过程中要充分的考虑现场条件,一些数据性的经验往往是根据某一现场得出,当煤层、顶底板岩性变化,煤层的倾角变化,构造应力发生变化时,都会对巷道的应力场有较大影响,因此设计必须因地制宜,不可一概而论。

4 冒顶事故处理措施

掘进过程中,因地质条件变化等存在不能准确预知的情况,因此条件突然变化时有可能发生冒顶事故。发生事故后需要选取合适的冒顶处理措施,以保证巷道的正常掘进施工。

4.1 传统方法

当发生小面积抽冒,采用传统超前控顶方法进行冒顶的处理。

当丈板超前控顶时,将掘进工作面控制好,在掩护支护下采用上部打木垛接顶控制好顶板。当丈板不够长时,还可以穿轨道或U型钢等材料进行控顶。传统方法处理过程中需要出煤,将掘进工作面清出操作空间,然后架设支护材料进行控顶处理。但是传统方法对于小面积抽冒简单实用,对于冒顶范围较大,处理存在较大的危险性时,需要选取其他更为有效的措施。

4.2 煤体固化和充填方法

当发生大面积冒顶事故后,采用煤体固化和填充法进行冒顶的处理。

注煤体固化剂及充填材料法的处理原则是减少出煤量,将掘进工作面冒落的松散煤体采用煤体固化剂固化,对上顶空硐部分采用充填材料进行充填接顶处理,即将空洞部分全部填实,采用此方法安全可靠,能保证顺利施工。

5 结论

(1)顶板在矿山压力活动过程中发生不同程度的变形,先是沿着顶板节理出现裂隙,产生离层现象。此时,如果顶板管理不当、支护质量不好、压力继续增大及岩石变形超过弹性变形极限,就会出现断裂、垮落、片帮或局部冒顶,这是造成冒顶事故频发的根本原因。

(2)高应力复杂环境下的防冒顶的关键是合理的巷道设计,需要将巷道选择在地质条件和开采条件好的区域;工作面设计完成后,对巷道的压力条件作出前期准确预测。对难以避免的高应力巷道,提前做好充分的监测和预防措施。

(3)对于小面积冒顶可以采用丈板超前控顶和U型钢等材料控顶的传统方法;当发生大面积冒顶时,采用煤体固化剂固化煤体及充填材料充填接顶处理。

(4)通过对唐山煤矿T1391工作面高应力厚煤层巷道沿底掘进过程中冒顶事故的成因分析以及预防与处理方法的成功应用,为以后类似的巷道掘进与支护提供了理论指导及参考。

[1] 蒋金泉,韩继胜,石永奎.巷道围岩结构稳定性与控制设计[M].北京:煤炭工业出版社,1999

[2] 钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,1994

[3] 刘新河,田灵涛等.薛村矿高应力软岩巷道支护数值模拟研究[J].中国煤炭,2009(3)

[4] 谢和平,彭苏萍,何满潮.深部开采基础理论与工程实践[M].北京:科学出版社,2005

[5] 王兆申,孟飞,孙学军.深井高应力巷道锚杆支护设计优化研究[J].中国矿业,2009(7)

Research of roof falling causes and its prevention and control on high stress thick seam driving along floor

Liu Baozhu,Yuan Longfeng

(Tangshan Coal Mining Branch,Kailuan Group Corporation Ltd.,Tangshan,Hebei 063000,China)

Taking T1391mining face of Tangshan Coal Mine as a research object,the causes for many roof falling accidents during driving were analyzed.And the corresponding measures were carried out to complete the driving work,such as the advanced roof control,the bolt forepoling to control the mining face and the roof,the injection of coal curing agent and the materials filling to strengthen the surrounding coal mass.

high stress,thick seam,roof falling,control

TD353

B

刘宝珠(1969-),男,河北唐山人,高级工程师,工程硕士学位,1993年7月参加工作,现任开滦集团公司唐山矿业分公司经理。

(责任编辑 张艳华)