客车侧翻的结构安全性仿真研究与设计改进

2012-11-22庄隽涛

庄隽涛

(合肥工业大学 机械与汽车工程学院,安徽 合肥230009)

据历年来的道路交通事故统计数据,客车的碰撞、侧翻和坠落往往是造成重大交通事故的主要形式[1,7]。研究客车的被动安全意义重大,而这其中提高客车上部结构的抗弯刚度和抗变形能力为研究的重点,其在碰撞发生后能为乘员保留足够的生存空间,对增加乘员生还的机会大有帮助。客车侧翻试验是检验新车型侧翻结构安全性的主要手段,能够直观的判断上部结构设计的合理程度。但是侧翻试验耗费的人力物力财力较大,且具有不可重复的特点。而计算机仿真很好的弥补了这个缺点,在产品设计初期就对结构的设计提出改进意见,可以大大缩短产品的研发周期和研发费用。本文对客车侧翻结构安全进行了仿真研究,并从车身结构变形、碰撞力方面进行了分析,针对出现的问题进行了多种结构改进,并对改进结构进行了一定的探讨。

1 有限元分析

1.1 客车模型建模

客车车身外部尺寸为9500 mm×2500 mm×3000mm。在侧翻过程中,一些附件和结构对承受冲击载荷、吸能所起的作用并不明显,为减少计算规模,在建立模型时需进行必要的简化[4]:车身蒙皮,车窗玻璃以均布质量的形式附加在边框附近;由于客车未采用乘员约束系统,故在加载座椅质量外仅在驾驶员处增加65kg人员配重;发动机,油箱、电瓶,空调,操作台质量点创建在相应结构的质心处并用rbe3单元与安装点连接;前桥、后桥等对整车转动惯量影响较大的部件,用beam单元创建,并赋予转动惯量;车轮和车桥在侧翻过程中对车身上部结构强度的贡献量有限,为节省运算时间采用MAT20材料定义,上部结构采用多线段弹塑性材料MAT24来定义,除底盘材料采用Q345外其余材料均为20#。材料属性如表1所示。

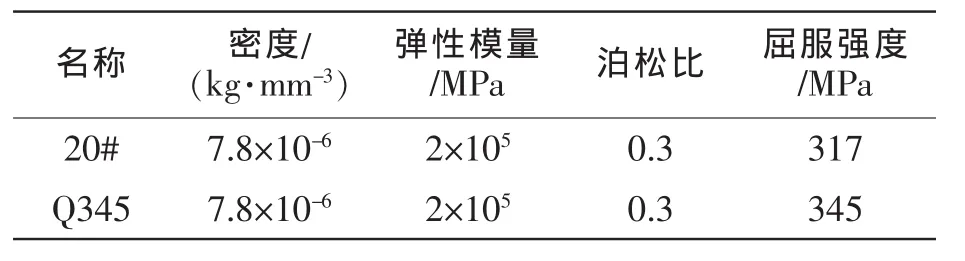

表1 材料参数

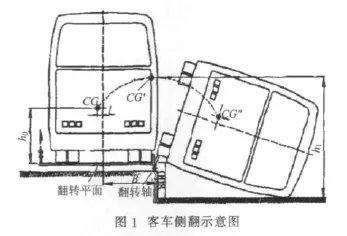

客车整车划分完网格后,共有483656个节点和483796个单元。客车侧翻示意图[5],如图1所示。

1.2 生存空间的定义[5,8,10]

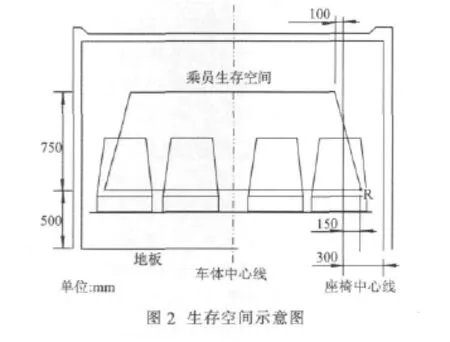

图2梯形框内部即为生存空间截面。R点为定义生存空间的基准点,该点位于座椅椅背上,具体定位参数如图2所示。在客车纵向的乘客区内,将该横截面沿着各排座椅R点的连线扫略过的空间就是生存空间。R点的连线是从最前排座椅的R点依次扫略过各排座椅的R点直到最后一排座椅的R点为止。

1.3 相关控制参数

1)侧翻过程仿真中,为防止不同部件因变形而发生互相穿透或在大变形时自身发生穿透,需要对可能接触的表面进行接触定义,本文用自动单面接触实现。侧翻侧车身侧围与地面的接触通过刚性墙接触来模拟,并设定刚性墙上的摩擦系数为0.4[9]。

2) 时间步长根据网格大小定为 1.5×10-6;计算时间根据经验取0.3s,此时侧翻形变过程已结束;为节省计算时间,采取质量缩放,其系数为0.9。

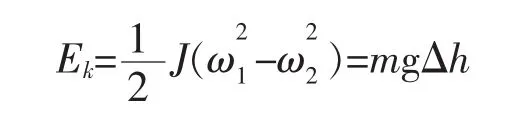

3)完整的大客车台架侧翻试验是一耗时较长的过程,客车随侧翻平台以不超过 5(°)·s-1的速度旋转,直到客车失稳翻倒在平台下方的地面上。若模拟整个过程,需要相当长的运算时间。而撞击开始时刻后的那一部分是关注的重点,通过能量转换或者在计算中设定刚柔转换都可以大大提高计算效 率[6,9], 本 文 选 用 了 能量 转 换 的 方 法 。 通 过HyperMesh前处理器可以很方便地计算出客车重心从临界位置到刚接触地面时其重心高度变化Δh为0.7m,势能变化量为mgΔh。客车在刚接触地面之前,都是绕着旋转平台的转轴作转动,总动能为

式中:Ek为总动能;J为转动惯量;ω1为临界翻时刻角速度;ω2为触地时刻角速度;Δh为临界位置到刚接触地面时重心高度变化。

根据能量守恒原理,势能的变化量与动能的变化量相等。LS-DYNA程序在正式计算之前都有一个能量统计的过程,先确定任一角速度ω0,由动能求出客车的转动惯量,把该转动惯量回带入侧翻数学模型中,根据能量守恒可以确定客车在刚接触地面时的角速度为 ω 为 2.2rad·s-1。

2 结果查看

2.1 碰撞模型正确性分析

侧翻过程实质上研究的是能量转换的过程,能量的变化清楚表现在车体的碰撞过程当中。碰撞开始阶段,动能迅速下降,车体动能转化为地面和车体由于摩擦而产生的热能及车体塑性变形能。由于碰撞过程中车体在地面上位移较小,所以在整个分析过程中,由地面摩擦力所产生的热能转化很小可忽略不计。因此,客车侧翻过程中的能量变化主要为车体动能转化为车体变形能。

检验仿真精度的重要指标是能量守恒,要求沙漏能不能超过总能量的5%,质量增量不得大于5%。

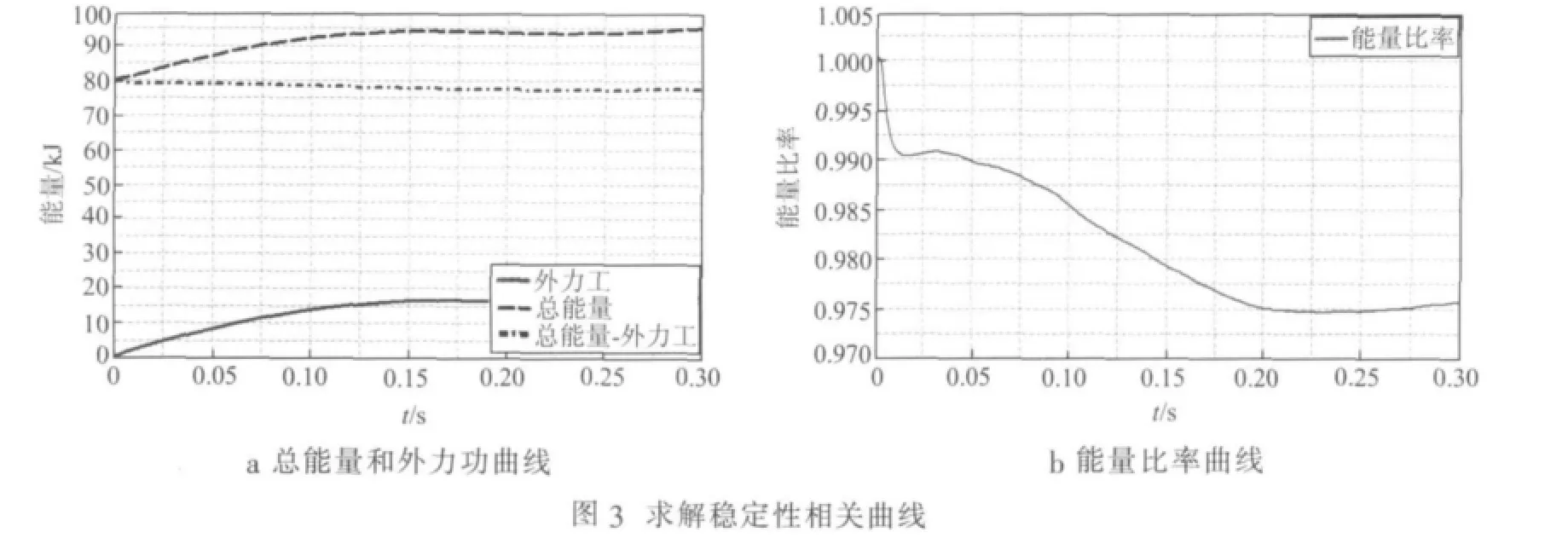

由能量统计结果知最大沙漏能仅占总能量的0.52%,最大质量增量为0.34%。总能量的增加是额外功引起的,总能量与外力功的变化趋势基本吻合,如图3a中点画线为二者差值,基本保持不变。图3b中能量比率维持在之间,表示求解过程中能量守恒未发生突变。综上所述本次仿真所建有限元模型其结果是稳定、准确、有效的[4]。

2.2 碰撞过程分析

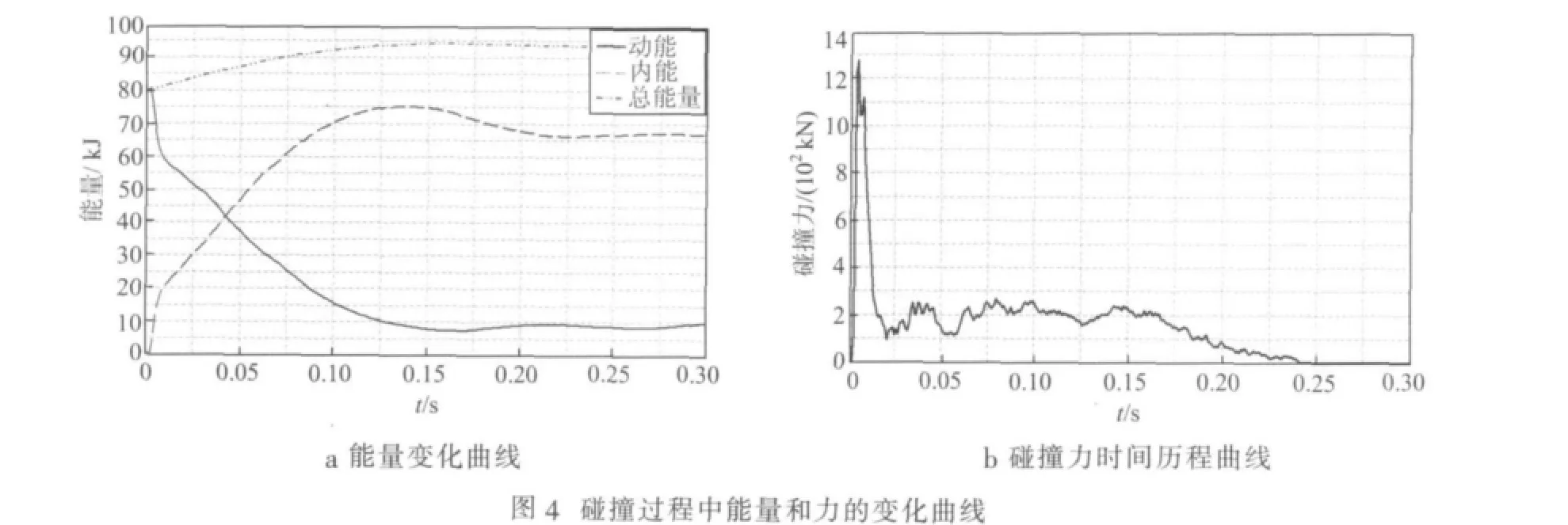

由图4a能量变化曲线可知从0.002 s客车触地动能迅速下降,内能急剧升高,在0.14s,内能升至最大值78kJ,此时即车身变形最大的时刻,随后车身变形开始恢复,在0.24s前后车身开始弹离地面,由碰撞力可知第一个峰值为顶盖冲击地面所致,随后的一片区域为车架掉落过程逐渐施加给地面的力,0.24 s车身脱离地面,整个撞击过程从0.002 s到 0.24 s,持续 238 ms,这段时间内的平均冲击力为 184.8kN[4]。

2.3 乘员生存空间评价

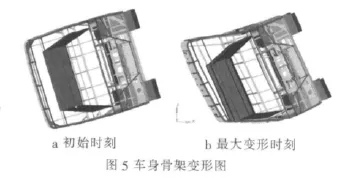

根据ECE66法规要求,检查客车侧翻安全性能的一项主要指标就是查看生存空间是否遭到入侵。法规要求侧翻后车身任何部分的位移都不得侵入到生存空间,生存空间内的任何部分都不能突出至变形的车身结构外[6,11]。为方便观察生存空间的侵入情况,截取一段完整的客车截面,并等效出这个截面内的剩余空间,以查看变形后是否有车身其它部件结构伸入到生存空间中。客车侧翻前后生存空间对比示意图见图5,可以看出:车身侧围已入侵安全区域,乘员安全受到威胁,该结构不合格。

3 车身结构的改进研究

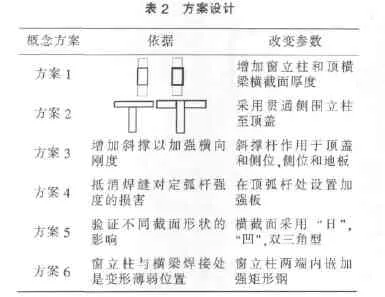

比对各家客车公司的改进方案,找到可能的突破点,根据现有技术、成本水平,提出概念方案。

基于表2提出的方案对车身上部结构进行了一定的改进。改进主要按5个步骤进行:1)分别增加窗立柱和顶弧杆厚度,再同时增加窗立柱和顶弧杆厚度,以检验窗立柱和顶弧杆对侧翻安全性的影响。2)窗立柱分别采用不同截面形状,检查不同截面形状抵抗弯曲能力。3)侧立柱采贯通至顶纵梁,并尝试采用不用截面,利用闭环加强横向刚度。4)在侧立柱两端焊接处加加强板,弥补焊接造成的应力集中。5)采用高强度钢,以轻量化车身,降低侧翻碰撞能量。

?

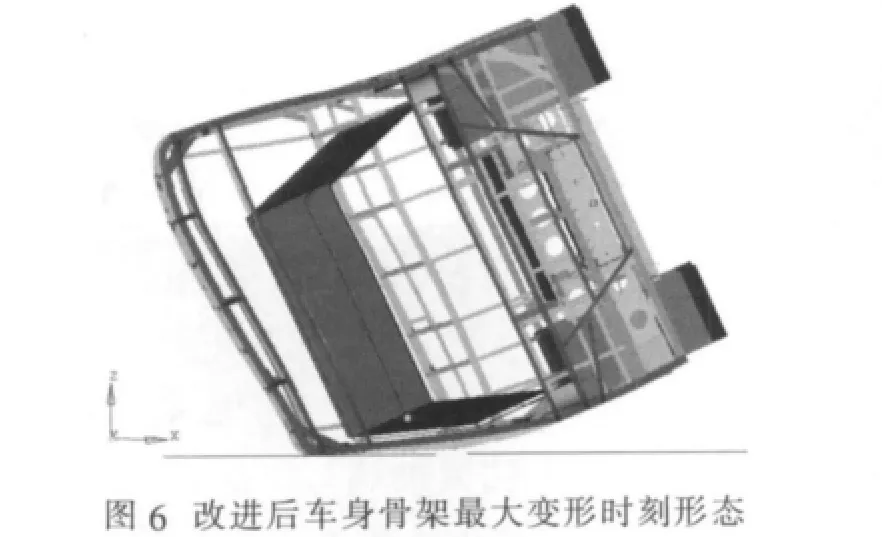

经计算知,侧立柱刚度、顶弧杆刚度对侧翻安全性影响较大,通过在接头处内嵌加强钢管能明显提高焊接连接处强度;底盘和地板结构相对来说对侧翻安全性影响较小。日字型截面在侧翻试验中具有较好的抗变形能力。改进前后的客车中段骨架最大变形如图6所示。由图6可知在改进之前侧立柱对生存空间的入侵已经得到明显改善,乘员安全得到了有效保障,由图可知该车身结构是安全的。符合ECE R66法规中的相关规定。

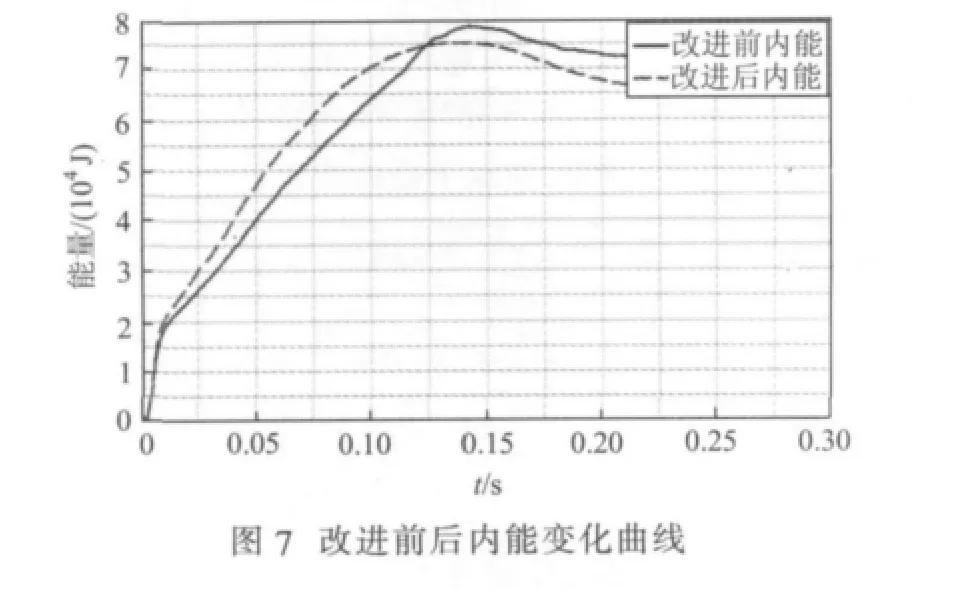

由图7改进前后内能的变化情况可以看出,改进前后内能的变化趋势基本一致,改进后内能的最大值为75112 J,较之前的78245 J有所减小,说明新结构有更好的缓冲吸能效果[5],同时最大内能出现的时间提早,这是结构改进后质心下降导致的。

4 结论

1)基于安全性要求,在设计客车结构时应重点关注侧围立柱与顶盖,侧围立柱与腰梁之间的连接,尤其是第一窗立柱因为第一窗立柱亦为门框,侧向强度较弱,应予以加强。

2)如果全面考虑客车车身附件以及其它一些小部件或部件总成对吸能的贡献,将导致计算规模过大,效率低下。因此从车身骨架人手分析客车在侧翻时的安全性能较好的权衡其计算规模、计算精度和计算时间,实际仿真也证明这是可行的。

3)利用计算机仿真研究客车的侧翻过程,能在设计初期及时修正问题,优化结构。减少实车试验次数,对节约经费,缩短研发周期都有一定帮助。

[1] 尹鸿飞.客车上部结构强度及侧翻碰撞试验的研究[D].合肥:合肥工业大学,2006.

[2] 何汉桥.大客车车身结构安全性仿真研究[D].长沙:湖南大学,2007.

[3] 查官飞.大客车车身结构侧翻试验仿真与安全研究[D].重庆:重庆大学,2011.

[4] 孙信,王青春,桂良进,等.大客车翻滚安全性有限元分析[J].设计·计算·研究,2007(8):34-37.

[5]亓文果.基于ECE+R66法规的客车侧翻碰撞安全性能的仿真与优化[J].汽车工程,2010,32(12):1042-1046.

[6] 葛健.客车侧翻安全性仿真与设计改进研究 [D].长沙:湖南大学,2010.

[7]李晨,周炜,司景萍,赵侃.客车侧翻的结构安全性仿真研究[J].拖拉机与农用运输车,2008,35(5):70-73.

[8]颜长征,李锼,王欣,等.客车倾翻试验生存空间分析及结构强度评价[J] .试验·测试, 2011(3):50-55.

[9]酒军亮.营运客车侧翻碰撞性能及乘员损伤研究[D].重庆:重庆大学,2011.

[10] 田鑫,史建鹏,陈赣,郭军曹.东风某客车侧翻仿真研究[J].汽车科技,2009(6):49-52.

[11]葛健,张维刚.一种新的客车侧翻试验仿真评价方法[J].科技导报,2010,28(13):19-23.