高分子水处理剂在含硫废水除焦粉中的研究

2012-11-22李海华刘学东吴仲岿柳俊刘远朋窦勇杨军雷嘉艺

李海华,刘学东,吴仲岿,柳俊,刘远朋,窦勇,杨军,雷嘉艺

(1.武汉理工大学材料科学与工程学院,湖北 武汉 430070;2.中国石油化工集团公司武汉分公司,湖北 武汉 430082;3.江南大学物联网工程学院,江苏 无锡 214122)

炼厂延迟焦化装置产生的含硫废水具有硫化氢、氨氮浓度高的特点,且含有较多的焦粉悬浮物和乳化油[1-3].焦化含硫废水在进行生化处理,实现达标排放之前,一般采用污水汽提工艺的预处理手段来去除硫化物和氨氮.武汉石化厂现行的含硫废水处理采用加压汽提法,装置流程为单塔侧线流程,可同时回收高纯度的氨和硫化氢,氨则呈气态氨送氨精制系统生产液氨产品,硫化氢组分随酸性气体送硫磺回收装置生产硫磺.

含硫废水中含油和微细的焦粉,对汽提法回收氨和硫磺会带来负面影响.其负面影响主要表现在两个方面[4-5]:(1)对污水汽提塔的影响.焦化含硫废水中的油将导致塔盘积油,破坏汽液平衡,影响汽提操作.污水中的焦粉容易覆盖在浮阀塔盘表面,减小甚至完全封闭浮阀与塔盘的间隙,使浮阀气液相交换的功能减弱或丧失,塔顶难以有效分离酸性气中的气氨,甚至造成严重的生产危害.一旦堵塞,装置只能停工检修,严重影响含硫废水的正常处理.(2)对氨精制系统的影响.在三级冷凝效果不佳、氨精制塔超温等不利工况下,废水中油易被气氨夹带,最终进入液氨产品.废水中有大量的焦粉,经汽提塔后,仍有部分焦粉随气氨进入氨精制系统,焦粉随气氨进入氨压缩机的气缸和油路,造成气缸和油路堵塞,引起非正常的停车和检修;焦粉也能引起氨精制系统中塔、机泵、管道等的堵塞,造成一定的损失;焦粉进入氨精制系统后,最终会有极少量带至液氨产品中,影响液氨产品的质量.

在焦化废水处理中,化学絮凝法是目前最常用的技术之一,特别是随着絮凝理论和化学工业的发展,近年来水处理药剂在我国发展十分迅速,从低分子到高分子,从无机到有机,从单一到复合,形成了系列化和多样化的产品[6],高分子的絮凝剂是现在公认的综合性能最优异,处理效果最好的水处理药剂.本文中从焦粉和乳化油影响现行焦化废水脱硫除氨正常运行的症结入手,研制一种破乳除油、除焦粉的水处理剂,在焦化废水进入汽提塔之前,将废水中悬浮物从水相中除去,一方面可以保证脱硫除氨废水处理工艺流程顺利运行,确保废水处理的效果;另一方面可以大大提高汽提塔填料的使用寿命,延长汽提塔的检修周期,降低生产成本.

1 实验部分

1.1主要药品和仪器非离子型破乳剂(CP)、阳离子型破乳剂(CP)、阴离子破乳剂(CP);絮凝剂:三氯化铝(CP)、明矾(CP)、聚铝硅酸(自制);聚丙烯酰胺助凝剂:WUT920(非离子型、分子量:700万~800万、工业品)、 WUT912(阴离子型、分子量:1 000万~1 100万、离子度:5%,工业品)、WUT910(阴离子型、分子量:1 100万~1 300万、离子度:10%,工业品)、WUT956(阴离子型、分子量:1 400万~1 600万、离子度:50%,工业品)、WUT4240(阳离子型、分子量:700万~800万、离子度:15%~20%,工业品)、WUT4350(阳离子型、分子量:900万~1 000万、离子度:25%~30%,工业品)、WUT4650(阳离子型、分子量:700万~800万、离子度:55%~60%,工业品).

恒温水浴、机械搅拌器、分液漏斗、移液管、柱塞量筒等;沙芯过滤装置,微孔滤膜(孔径:0.45 μm);红外分光油分析仪.

实验所用水样皆为2008年4月和7月10日取自武汉石化焦化装置的含硫废水混合而成.每次实验都要在充分振荡摇晃之后再进行相关实验.

1.2测定方法采用红外分光油分析仪、红外测定法测定水中的含油量;采用沙芯过滤装置测定水中焦粉的含量.

2 结果与讨论

2.1絮凝剂和助凝剂的筛选由于武汉石化的含硫废水具有pH值高和硫化物含量高的特点,初步排除了铁系絮凝剂和自制的硅酸锌系絮凝剂,因为这类絮凝剂中过渡金属离子易与硫离子反应生成大量黑色硫化物沉淀,如果控制不当会增加水中固体悬浮物的含量.所以从三氯化铝、明矾和自制的聚铝硅酸中选择絮凝剂,助凝剂的选择依据是高分子量和离子类型(与焦粉表面水化层带相反电荷).

取500 mL含硫废水水样,投加浓度絮凝剂为100 mg/L、助凝剂为3 mg/L,在搅拌速度分别为100 r/min和60 r/min,相隔20 s时对应加入絮凝剂和助凝剂.两种药剂加入完毕后静置20 min,倾出上层悬浮物,收集中部清液(约400 mL左右)采用沙芯过滤装置,用处理过的恒重滤膜,测清液中固体悬浮物的含量.检测的结果见表1.

表1 絮凝剂与助凝剂复配除焦粉的效果 mg/L

注:未经处理含硫废水中焦粉含量为:215.7 mg/L.

从表1中的数据分析可以看出,在絮凝剂相同的情况下,阳离子型助凝剂除焦粉效果最好,其次是非离子型,阴离子型的效果最差;此外同一类型助凝剂原则上分子量越大,除焦粉效果越佳.

对阴离子型助凝剂,离子度越大分子链上阴离子越多,除焦粉效果越差,而且离子度的影响程度要高于聚合物分子量的影响程度.但是对于阳离子型助凝剂离子度对除焦粉的效果影响与阴离子型助凝剂影响正好相反,分子量相同的情况下,离子度越高除焦粉效果越好.这也表明了焦粉颗粒的表面层带一定程度的负电荷,加入阳离子型的助凝剂有利于中和颗粒表面负电荷,减少焦粉颗粒间的排斥作用,利用高分子助凝剂的吸附架桥作用将焦粉颗粒聚并沉降,而这种作用随着分子量增大而增强[7].因此,应选择高分子量、高离子度的阳离子型聚丙烯酰胺作助凝剂,但是离子度过高会影响高分子链在水中的伸展状态、降低高分子链的卷扫絮凝效果.

在助凝剂相同的情况下,5种絮凝剂中聚铝硅酸3絮凝效果最佳,与助凝剂WUT4350复配使用,可使含硫废水中含量由215.7 mg/L降低到33.7 mg/L,除焦粉率达到84.4%.因此,以下的实验中聚铝硅酸3絮凝剂与WUT4350复配使用.

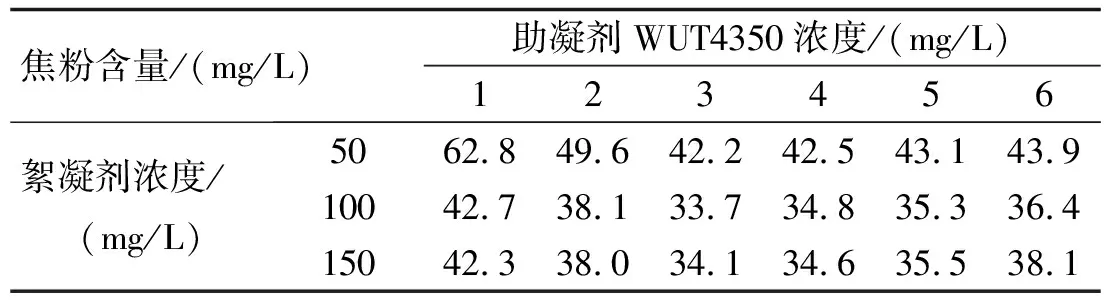

2.2药剂投加量对除焦粉效果的影响取500 mL含硫废水水样,按表1所列投加浓度对应投加絮凝剂、助凝剂,在搅拌速度分别为100 r/min和60 r/min,相隔20 s时对应加入絮凝剂和助凝剂.两种药剂加入完毕后静置20 min,倾出上层悬浮物,收集中部清液(约400 mL左右)采用沙芯过滤装置,用处理过的恒重滤膜,测清液中固体悬浮物的含量.检测的结果见表2.

表2 絮凝剂和助凝剂投加浓度对除焦粉效果的影响

从表2中的实验结果可以看出,在絮凝剂投加浓度一定时,增加助凝剂的投加浓度除焦粉效果先升后降,在投加浓度为3~4 mg/L呈现出最佳的除焦效果,继续增加助凝剂的投加浓度,焦粉除去率有下降趋势,但下降并不明显.这说明增加助凝剂的投加浓度可以提高焦粉的除去率,过多地加入助凝剂并不利于焦粉除去,因为高分子加入量过多会形成胶体保护,增加悬浮焦粉颗粒的稳定性[7].

在助凝剂投加浓度一定的情况下,絮凝剂的投加浓度由50 mg/L增加到100 mg/L时,焦粉的除去率明显提高,但是继续增大絮凝剂的投加浓度到150 mg/L,焦粉的除去效果并没有得到显著的改善,有些情况效果变差,表明絮凝剂的投加浓度应在100 mg/L左右比较经济.

从上面的数据分析可以看出,絮凝剂和助凝剂的最佳投加浓度应分别为100 mg/L和3~4 mg/L.

2.3 破乳除油对除焦粉效果的影响

2.3.1 含硫废水破乳除油剂的筛选 为了便于比较,选择了3种类型的破乳剂:非离子型、阴离子型、阳离子型的破乳剂.将上述3类破乳剂以100 mg/L的投加浓度加入100 mL含硫焦化污水中,将装有加破乳剂污水柱塞量筒上下颠倒100次后,静置10 min倾上层溶液(约20 mL),再取水样测含油量.检测结果如表3所示.

表3 不同类型破乳剂破乳效果的评价结果

从表1中的数据可以看出,加入非离子型和阴离子型的破乳剂后,含硫废水水样中的乳化油含量分别从862.5 mg/L降到513.2 mg/L和862.5 mg/L降到526.1 mg/L,对应的除油率分别为40.5%和39.0%,破乳后水样中的油含量,都超过了单塔汽提装置所能承受极限含油量300 mg/L.但加入阳离子型破乳剂后含硫废水水样中的油含量从862.5 mg/L降到25.1 mg/L,除油率达到97.1%,而且破乳后水样中的乳化油含量25.1 mg/L,远远低于300 mg/L,不会对单塔汽提装置造成不良影响.所以焦化含硫废水脱油破乳效果最佳的是阳离子破乳剂.这说明含硫废水中乳化油粒子表面层带有负电荷,加入阳离子型破乳剂不仅可以起到破乳作用,而且可以中和油滴表面电荷加速乳化油粒子的聚结,强化破乳效果[7].

2.3.2 破乳除油对除焦粉效果的影响 武汉石化含硫废水中有较高的含油量,高含油量对焦粉的去除有何影响,目前这方面的研究还少见报道.本文中通过破乳除油之后再采用絮凝剂和助凝剂进行除焦粉的实验,以此来探讨高含油量对除焦粉的影响.实验的过程如下:取500 mL含硫废水,以100 mg/L的投加浓度在100 r/min的搅拌速度下加入阳离子型的破乳剂;20 s后,在同样的搅拌速度下,按100 mg/L的投加浓度加入絮凝剂聚硅酸铝酸3 mg/L,20 s后在60 r/min转速下滴加阳离子型助凝剂WUT4350,静置20 min后,倾出上层悬浮液,取中间水相,分析其中的含油量和焦粉量.实验的结果如表4所示.

表4 破乳对除焦粉效果的影响

从表4中的数据可以看出,单一的加入破乳剂对除焦粉的效果没有影响,但是单独加入絮凝剂和助凝剂可以降低水中的含油量,除油率可以达到37.8%.如果加入破乳剂后,再加入絮凝剂和助凝剂含油量和焦粉含量都有所降低,可使含油量由862.5 mg/L降至19.8 mg/L,除油率提高到97.7%;焦粉的含量由217.5 mg/L降至19.6 mg/L, 焦粉除去率达到91.0%.这表明破乳和除焦粉所用药剂之间有良好的协同效应,可以提高除焦粉和降低水中含油的效果.

加入上述3种水处理药剂处理焦化含硫废水的烧杯实验情况如图1所示.

a 处理前 b 处理后图1 处理前后的焦化含硫废水

从图1可以看出依次加入水处理药剂并静置30 s后,焦化含硫废水的状态发生了明显的变化:处理前浑浊不透明,处理后变为澄清透明并产生絮状沉淀物,表明经过破乳、絮凝、沉降后,水中的固体悬浮物(焦粉)从水中沉降下来,设计相应的沉降分离器有望达到焦化含硫废水除焦粉的目的.

3 结论

焦化含硫废水由于粒径小,介质成分复杂,采用传统重力沉降和现行处理工艺难以使含硫废水中焦粉和含油降低保证单塔汽提装置的运行周期与炼油装置运行周期同步.针对含硫废水的成分和水中油滴和焦粉的粒径分布,进行了破乳除油和强化絮凝除焦粉的研究.研究结果表明投加100 mg/L阳离子型的破乳剂和净水剂(絮凝剂100 mg/L和助凝剂3 mg/L),在一定的工艺条件下,可以使含硫废水中焦粉量由217.5 mg/L降到19.6 mg/L,焦粉除去率达到91.0%;含油量由862.5 mg/L下降到19.8 mg/L,除油率达到97.7%.处理后的水中焦粉和油的含量不会影响单塔汽提装置的正常生产.

[1] 邢素青,王增长.焦化废水处理技术的研究进展[J].科技情报开发与经济,2005,23(15):141-143.

[2] 丁勇.炼厂焦化含硫污水脱油破乳的研究[J].安徽化工,2002(6):27-29.

[3] 侯天明,韩子兴,汪华林,等.含硫污水油—水旋流分离技术研究[J].石油化工环境保护,2000(2):9-13.

[4] 黄波.含硫污水单塔汽提脱硫装置长周期运行探讨[J].石油化工安全环保,2005,28(3):44-47.

[5] 程凤珍,侯天明,汪华林.焦化含硫污水旋流除油除焦粉技术研究[J].石油化工环境保护,2003,26(2):33-37.

[6] 周厚安.水处理絮凝剂的研究和应用[J].石油与天然气化工,1999,22(2):7-9.

[7] 胡筱敏.混凝理论与应用[M].北京:科学出版社,2007:45-50.