长输管道检测技术探讨

2012-11-22冯继忠西安石油大学石油工程学院陕西西安710065

冯继忠 (西安石油大学石油工程学院,陕西 西安 710065)

孙明森,张 思 (中原油田分公司技术监测中心,河南 濮阳 457001)

长输管道检测技术探讨

冯继忠 (西安石油大学石油工程学院,陕西 西安 710065)

孙明森,张 思 (中原油田分公司技术监测中心,河南 濮阳 457001)

随着石油天然气工业的发展,长输油气管道的安全问题日益突出。介绍了长输管道腐蚀特点,对现有的检测技术进行分析比较和现场实践,并结合长输管道的腐蚀防护方法提出了适合长输管道的外检测技术方法。

长输管道;腐蚀;检测技术

管道运输是与铁路、公路、水运、航运并列的5大运输行业之一,长输管道作为一种特殊设备广泛应用于石油、天然气产品的输送,是国家能源工业的重要组成部分。1958年12月建成的第1条原油管道——新疆克拉玛依至独山子管道,开创了我国长距离油气管道的建设历史[1]。随着石油、天然气行业的发展,长输管道的数量也不断增加,管道的安全运行问题也日益显得突出,管道失效事故不仅会给企业造成经济损失,而且也给管道周围的人们带来严重的安全威胁,同时也加剧了环境的污染。因此如何对长输管道进行系统的检测,查找事故隐患,及时采取防护措施,是提高管道的安全水平,保障安全生产急需解决的重要问题。目前西方工业发达国家的管道检测技术发展迅速,基本形成了成熟的系列检测技术和评价标准体系,而国内尚处在初步研究阶段。国外的技术虽然先进,但毕竟是针对国外情况研制的,不一定能完全适应我国的国情。此外,引进的先进设备和技术,价格普遍昂贵,检测成本高。结合自身现状,选择应用方便有效的检测技术方法,查出管道的安全隐患,是检测人员面临的重要任务。

1 长输管道的腐蚀特点

腐蚀是造成管道失效事故的重要因素之一。管道腐蚀是指管道材料由于受内部输送介质及外部环境介质的化学或电化学作用(也包括机械等因素的共同作用)而发生的破坏。管道内腐蚀主要由输送介质、管内积液、污物以及管道内应力等联合作用形成。管道外腐蚀通常因防腐层或阴极保护失效,使管道受到土壤介质、杂散电流或大气的腐蚀。长输管道输送的通常是经过净化处理的商品介质(原油、天然气、石油产品等),输送介质的成分控制的比较严格,腐蚀速率较小,并通过加强清管、加缓蚀剂等手段,从而使内腐蚀在很大程度上得到了控制。目前国内外长输油气管道腐蚀控制主要发展方向是外防腐方面,管道检验也重点针对因防腐层缺陷造成的外腐蚀。

2 长输管道检测技术现状

长输管道一般埋地敷设,因此进行地面检测技术研究工作是一项长期复杂的任务。目前国内外有内检测和外检测2种检测方法。

1)内检测 内检测方法主要应用漏磁法和超声波法,通过智能爬行器在管道内的行走,对管道缺陷如变形、损伤、腐蚀、穿孔、壁厚损失及厚度变化等进行在线检测。

2)外检测 外检测的目的是通过对防腐层及阴极保护有效性的检验,达到检测管体腐蚀缺陷的目的。目前常用的外检测方法主要有标准管地(P/S)电位测试、变频选频法、密间隔电位测量法(CIPS)、皮尔逊(Person)法、直流电位梯度法(DVCG)、多频管中电流(PCM)法[2]等。外检测方法主要是通过在地面上观察检测设备信号的变化,判断防腐层是否存在缺陷,漏铁点处是否正在发生腐蚀及判断是否存在杂散电流干扰源。管道内检测需通过收发装置或将管道割开放进内检测器,且需要进行清管改造、设标等辅助作业,由于检测费用的高昂和技术上的难度,国内仅有少数几家单位进行过管道内检测。

3 防腐层和阴极保护检测技术

长输管道通常采用外防腐层与阴极保护共同组成的防护系统联合作用进行外腐蚀控制。防腐层是保护埋地管道免遭外界腐蚀的第一道防线,其保护效果直接影响着阴极保护系统的工作效率。NACE(美国腐蚀工程师协会)1993年年会第17号论文《外覆盖层基本原则》指出:“正确涂敷的涂层应该为埋地构件提供99%的保护需求,而余下的1%才由阴极保护提供”。

1)防腐层检测方法选用 通过对各种检测方法的对比分析,对于没有阴极保护的管道,适用的检测方法有皮尔逊法、变频选频法、多频管中电流法,皮尔逊法可判断防腐层破损点的位置,不能判断防腐层的整体使用性能;变频选频法可定性判断防腐层的整体性能,但不能确定防腐层破损点的位置,并且现场可操作性不强,计算比较繁琐;多频管中电流法既可评估外防腐层老化情况,又可对破损点准确定位,同时还可以对管道的走向和位置进行探测,该方法技术成熟,应用广泛,是无阴极保护的管道防腐层检测的首选方法。

对于有阴极保护的管道,上述检测方法均可应用。为克服单一检测技术的局限性,宜采用多种检测方法综合使用,才能做到全面准确地评估管道防腐层状况和阴极保护的效果。采用多频管中电流法,可以全面普查防腐层的整体质量性能和破损点的定位,并探测管道的走向和位置。直流电位梯度法在阴极保护系统处于工作状态下,防腐层缺陷的存在会导致阴极保护电流通过裸露管道表面流向大地,从而造成阴极保护电流流失,通过测试电位梯度,找出破损点的准确位置,判断电流是流入管道还是流出管道,确定管道破损点处是否正在腐蚀,并可结合密间隔电位测量法,计算破损点的等效面积,判断破损点的大小。

2)阴极保护检测方法选用 阴极保护检测的目的是检查管道沿线的管地电位是否满足保护电位的要求。常用管地电位法测量方法有标准管道电位法和密间隔电位测量法。标准管地电位法是测量阴保桩处管道的保护效果,是对某一点保护电位的测量。密间隔电位测量法类似于标准管地电位测试法,其本质是管地电位加密测试技术,可测试2个阴保桩之间管道上的密集化电位,确定2阴保桩之间整段管道的阴极保护效果,该测量方法可得到2种管地电位,一是阴极保护系统电源开通时的管地电位(Von电位),另一是阴极保护电源瞬时关断时的管地电位(Voff电位)。在现场检测时,选取重要的或有代表性的管段进行密间隔电位测量,可全面评估所检管段的阴极保护状况。

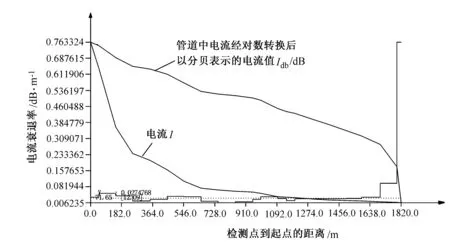

图1 南二输油管道电流衰减示意图

通过DCVG/CIPS组合测量,能获得更多的信息,全面检测外防腐层的现状,包括防腐层老化情况、破损位置及破损状况、破损处管体的腐蚀电流流向等,评价其完整性状况;全面掌握阴极保护系统的运行情况,对其保护水平(管道是否获得全面、合适的阴极保护,是否存在欠保护及过保护情况)给予评价;通过对阴极保护状况和管道防腐层状况的全面分析,能够给客户提供全面、合理、科学的维护、维修管理方案。

4 应 用

1)PCM检测防腐层实例 应用PCM检测方法对中原油田某采油厂南二输油管道的防腐层进行检测,电流衰减示意图见图1。根据测绘出的电流衰减曲线的陡缓程度找出防腐层绝缘性能相对较差的管段,曲线越陡,电流衰减越快 ( 即电流衰减率越大),防腐层绝缘性能就越差;某一点电流突然衰减,则该处防腐层发生破损或有支管、搭接等[3]。通过防腐层分析软件计算分析,可得出不同管段防腐层的质量等级(见表1)。

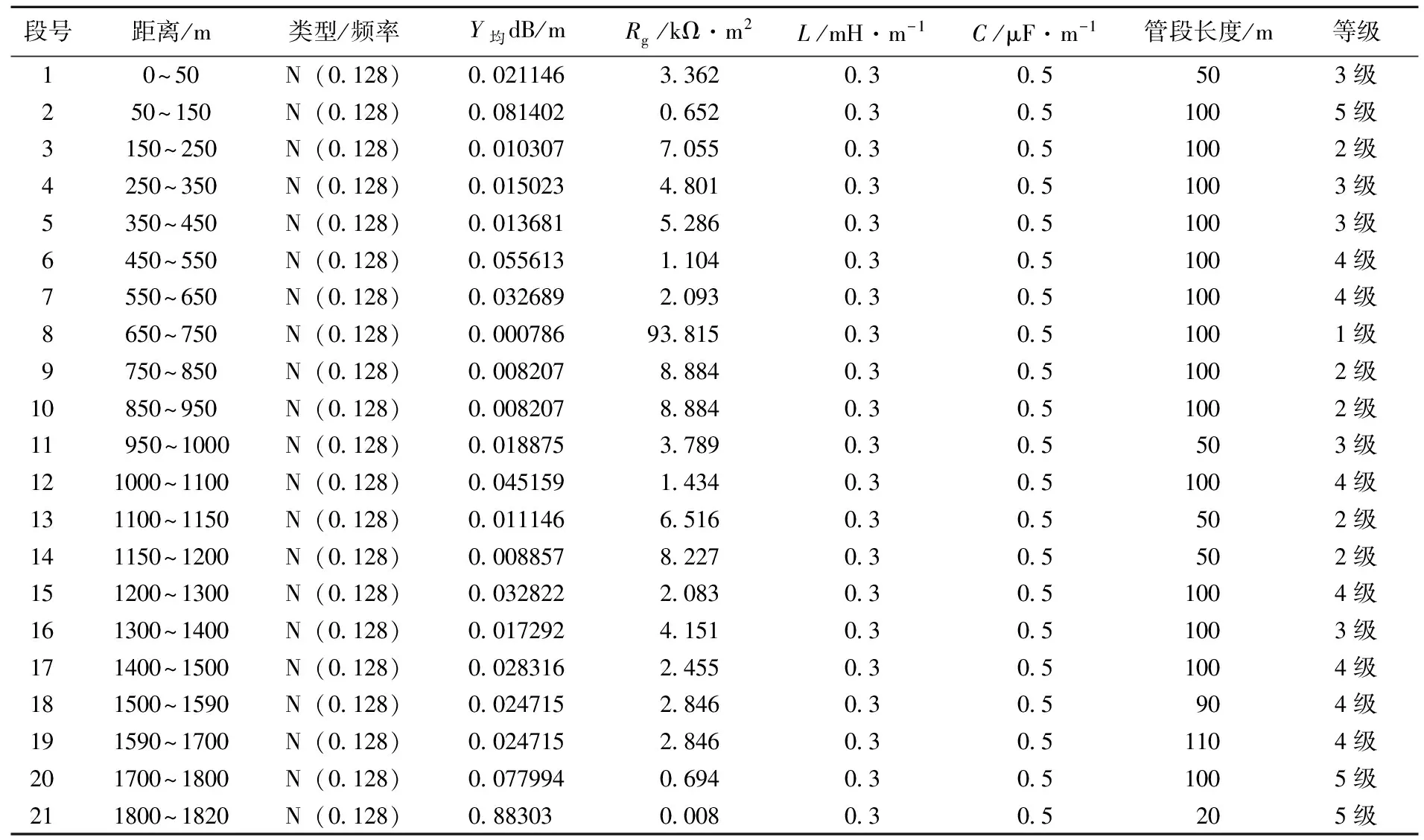

表1 南二输油管道防腐层计算数据

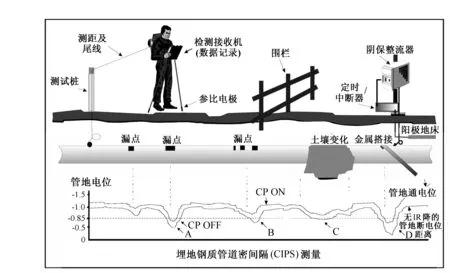

图2 CIPS密间隔电位测量示意图

2)CIPS和DVCG阴极保护检测方法实例 应用CIPS检测方法对中原油田某厂天然气输送管道的阴极保护系统和防腐层进行检测,检测示意图见图2,图中曲线CP OFF表示断电电位(无IR降)。根据GB/T 21448-2008 埋地钢质管道阴极保护技术规范,一般情况下,管道的阴极保护电位(即管/地界面极化电位)应为-850mV(CSE)或者更负[4],才能达到良好的防护效果。如图2所示,A、B、C、D 4处管段的断电电位均低于-850mV,保护电位达不到要求,可能成为腐蚀段或隐患点,应提高保护电位,或修复4处管段的防腐层,消除安全隐患,预防事故的发生。

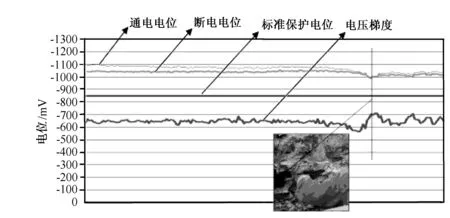

图3 DVCG和CIPS联合使用检测示意图

应用CIPS和DVCG联合检测,可测量管地电位(通电、断电电位)、电压梯度随距离的变化(见图3)。由图3可知,通电电位和断电电位变化幅度不大,与标准保护电位-850mV相比,断电电位低于-850mV,表明此段阴极保护充分。

5 结 论

1)PCM操作简便,操作速度快,适用于管道防腐层整体性能检测和破损点的定位,并且PCM可对埋地管道的位置进行探测,是开展DVCG、CIPS等其他检测方法前提。

2)针对具有阴极保护的管道,DVCG和CIPS联合使用,既可检测防腐层破损情况(包括防腐层破损位置、破损大小状况,破损处管体腐蚀活性),又可全面检测阴保系统运行情况,对保护水平给予测量评价,并可提供科学的维护、维修方案,确保外防腐的完整性。

[1]茹慧灵.油气管道保护技术[M].北京:石油工业出版社,2008.

[2] 姚小静.长输管道安全状况等级评定及其外防腐层非开挖检测研究[D].济南:山东大学,2000.

[3] SY/T 5918-2004,埋地钢质管道外防腐层修复技术规范[S].

[4] GB/T 21448-2008,埋地钢质管道阴极保护技术规范[S].

10.3969/j.issn.1673-1409(N).2012.09.025

TE973

A

1673-1409(2012)09-N070-04

2012-06-23

冯继忠(1973-),男,1996年大学毕业,工程师,硕士生,现主要从事压力管道检测技术方面的研究工作。

[编辑] 洪云飞