苏里格气田柱塞气举排水采气工艺技术研究

2012-11-20张金波金大权薄婷婷

张 春,张金波,于 爽,金大权,薄婷婷,王 晋

(中石油长庆油田分公司第四采气厂,陕西 西安 710021)

苏里格气田柱塞气举排水采气工艺技术研究

张 春,张金波,于 爽,金大权,薄婷婷,王 晋

(中石油长庆油田分公司第四采气厂,陕西 西安 710021)

苏里格气田为典型的“三低”气藏,气井生产中后期携液能力降低,导致井筒积液,影响气井正常生产,部分气井甚至出现积液停产现象。为提高气井携液能力,开展了柱塞气举排水采气工艺试验。介绍了柱塞气举工艺原理及柱塞组成,通过柱塞气举参数设计、柱塞类型及优化方式优选,总结了柱塞气举现场试验开展情况及试验效果评价。柱塞气举工艺利于排出井筒积液,确保了气井产能的有效发挥,经济效益可观,取得了良好的应用效果,为苏里格气田低产低效气井排水采气工艺的推广应用提供了的借鉴。

苏里格气田;柱塞类型;柱塞气举;排水采气

苏里格气田是低产、低压、低丰度、非均质性强的复杂气田。截至2011年底,苏6、苏36-11区块共有生产井510口,以28口先期试验井为代表的低压低产气井已进入生产中、后期,压力和产能普遍较低,不能满足生产过程中的气井自主携液要求,导致部分气井井底或井筒内产生积液,严重影响了气井连续稳定生产。因此,研究一套适合低产、低效气田开发的排水采气工艺技术是苏里格气田发挥气井产能,确保长期稳产的关键。

1 井筒积液分析

1.1 积液机理

气井生产过程中,随着生产时间的延长,气井产液量增大,水气比上升,当气体流速小于临界携液流速时,将会出现液体无法有效排出而会沉积在油管底部的的现象,导致井筒积液问题,严重影响了气井连续稳定生产,给气井正常生产带来了极大的难度。

1.2 积液判断方法

针对苏里格气田“三低”特点及气井生产动态,形成了5种气井积液判断方法。

1)气井临界携液流量法 由于不同井口油压、不同油管规格临界携液流量不同,根据苏里格气田实际生产情况,当气井产量小于理论携液流量的1/2时即可判断为井筒积液。

2)采气曲线动态分析法 当气井生产过程中出现套压上升,产气量下降;套压不变,产气量下降;套压、产气量呈锯齿形周期性波动,两者呈相反变化趋势等3种情况时可判断为井筒积液。

3)油套压差法 气井关井压力恢复后,油压与套压存在一定压差,可初步判断为气井积液,积液量的多少跟油套压差值成正比。

4)回声液面探测法 针对套压频繁波动及套压上升井,利用回声探液面可确定井筒积液情况,并结合气井井筒结构,估算井筒积液量。

5)压力梯度测试法 通过测试井筒压力梯度,根据曲线变化趋势判断井筒积液位置。

2 柱塞气举工艺技术

2.1 工艺原理

柱塞气举是将柱塞作为气液之间的机械界面,利用气井自身能量推动柱塞在油管内进行周期举液,阻止气体上窜和液体回落,减少液体滑脱效应,增加间歇举升效率[1]。利用柱塞气举自动控制开关井的特点,对低压低产井实施该工艺技术,可以使气井周期性的间歇开井,满足生产要求,提高气井生产效率。

柱塞举升装置通过时间控制器周期性控制气动阀的开关来工作。气动阀关闭后,柱塞自行下落至井底座落器,油管液面不断上升并超出柱塞高度。当井筒压力恢复到足以举升柱塞以上液体时,气动阀打开,气体推动柱塞及其上部液体直到把液体举升至地面,待设定气井生产时间后,气动阀自动关闭,柱塞下落,周而复始。

2.2工艺组成

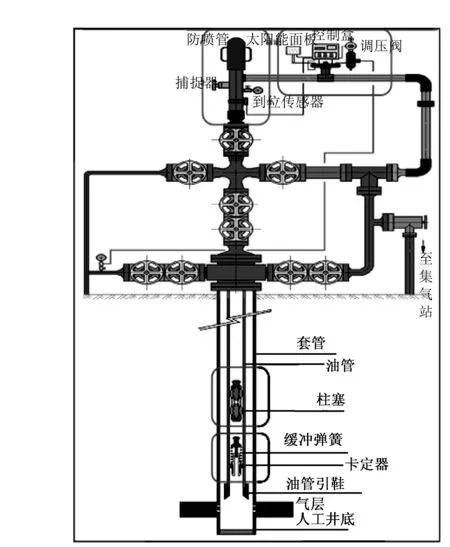

图1 柱塞气举装置安装示意图

柱塞气举装置的组成主要包括防喷管(主要功能为放喷、缓冲、捕捉柱塞等)、地面控制装置(由时间周期控制器和气动阀组成,气动阀按控制器设定的指令开关)、井底座落器(限位并缓冲柱塞下行碰撞冲击)、柱塞(关键装置,充当天然气与液体间的机械界面)。图1为柱塞气举装置安装示意图。

2.3 柱塞类型优选

从结构上来看,苏里格气田选择的柱塞以衬垫式柱塞、柱状柱塞、刷式柱塞为主[2]。

1)衬垫式柱塞 该类柱塞外径在井筒中运行时可以随油管内径的变化自由张开和收缩,对油管内径要求相对较低,密封气液界面性能良好,采用不锈钢、热处理加工,经久耐磨,但价格较高。

2)柱状柱塞 该类柱塞在应用中上行时间将有所减小,由于其外径是不可变的,如果油管内径出现不规则,则难以下落到油管下部,无法进行排水采气。柱状式柱塞属经济型,但效率较低。

3)刷式柱塞 刷式柱塞有一个螺旋加工的柔软尼龙刷子部分,便于与油管产生较好的密封性,可以在含砂、含煤粉或不规则的油管中运行。其缺点是价格较高,在使用一段时间后,需要对刷子部分进行更换。

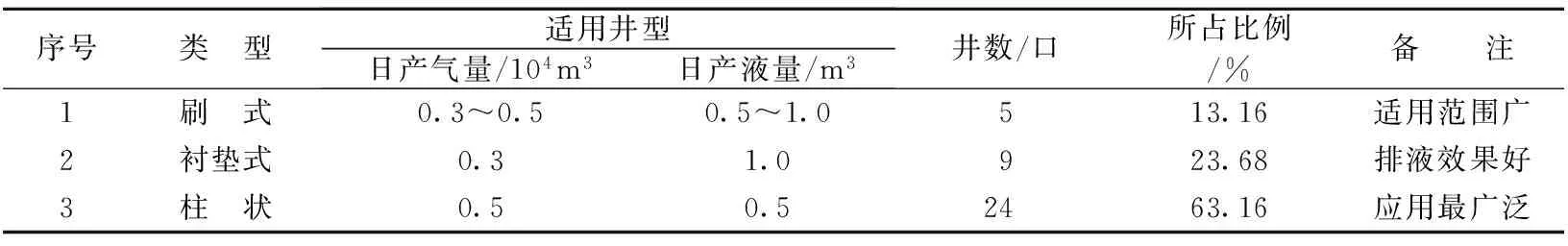

在柱塞气举现场试验过程中,根据气井的生产动态优选柱塞的类型,以便达到合理、经济、高效的目的,现场应用情况见表1。

表1 苏里格气田柱塞类型优选统计表

2.4 柱塞气举参数设计

柱塞气举参数设计主要包括最小工作套压、最大工作套压、工作周期数、柱塞最大下深、柱塞运行所需最小气量、柱塞运行速度等内容[3],在实际应用过程中,由柱塞运行速度所决定的开关井时间最为关键。根据柱塞实际运行情况,一般关井时间初始设置应长于柱塞从井口自动下落到井筒底座的时间,试验表明为H井深/50min;开井时间初始设置至少应该长于柱塞由底座被气顶至井口的时间,试验表明为H井深/215*3min。因此,在实际设置中,关井时间不小于1.5h,开井时间不小于1h。

2.5 工艺运行制度优化

通过对柱塞控制器各项参数的修改即可完成系统配置及运行模式的优化调整,气井生产制度主要有3种优化方式:

1)间歇调节 控制器通过定时设置开启与关闭供气管道控制阀来实现气井间歇生产,在举升循环开始时,系统将打开供气管道控制阀,开始上升时间;上升计时结束后即开始续流,随后控制器将返回到关闭状态,并关闭阀门。

2)压力优化 利用气井配备的套管压力开关/感应器与差动压力开关/感应器等装置,通过控制盒优化设置,实现气井生产制度的自动优化。

3)计时器优化 用柱塞真实到达时间与“目标上升时间”做比较,并对流速或关井时间进行调整,以达到优化气井生产制度优化的目的,调整的最终目的是使柱塞真实到达时间与目标上升时间相一致。

3 柱塞气举应用效果

根据前期柱塞试验取得的经验,总结柱塞工艺的适用条件如下:①气井自身具有一定的产能,带液能力较弱的自喷生产井;②日产水量小于50m3/d;③井深≤4000m;④流体介质腐蚀性不强;⑤油、套管畅通、洁净无圬物。

苏6井区是投产最早的区块,单井平均套压和产气量较低,低产井数量相对较多,目前28口老井已进入低压低产生产阶段,气井压力及生产状况适合柱塞气举工艺,选取该区试验对探索气井中后期排水采气具有代表意义。自2009年在苏6区块开展了柱塞气举排水采气试验以来,累计开展现场试验与应用38口井,试验井平均油套压差降低2.14MPa,平均单井增产气量0.15×104m3/d,历年累计增产气量662.2×104m3,气井开井时率提高23.8%,整体试验效果良好。

苏6区块柱塞气举排水采气试验井单井投资约为30万元,按平均单井增产气量0.15×104m3/d、年开井时率70%计算,单井增产气量约38×104m3/a,柱塞设备使用1年左右可收回成本。

4 结 语

柱塞气举排水采气试验效果良好,有效降低了气井管理难度,提高了气井管理水平,有效缓解了井筒积液对气井正常生产的影响,现场应用前景广阔。在进一步降低柱塞成本的基础上,可以考虑较大范围内推广使用。

[1]张书平,白晓弘,樊莲莲,等.低压低产气井排水采气工艺技术[J].天然气工业,2005,25(4) : 106-109.

[2]张文星,任国富,王小朝,等.苏里格气田柱塞气举工艺的优化研究[J].重庆科技学院学报(自然科学版),2008,10(4):23-25.

[3]申健,强彦东,陈献草,等.柱塞气举排液采气工艺技术研究与应用[J].内蒙古石油化工,2005,8:112-113.

[编辑] 洪云飞

10.3969/j.issn.1673-1409(N).2012.10.031

TE377

A

1673-1409(2012)10-N101-03