EPS消失模模样发泡工艺与密度的控制

2012-11-20裴丹丹游晓红王录才阴世河

裴丹丹,游晓红,王录才,阴世河

(1.太原科技大学材料学院,山西太原 030024;2.沈阳中世机械电器设备有限公司,辽宁沈阳 110101)

消失模铸造技术是一项精确成形的铸造新技术,制模技术是消失模铸造的关键技术,如何掌握好制模技术是获取精密铸件的前提之一。由于在消失模中,模样的尺寸精度、密度和表面质量会影响到模样和铸件的品质和尺寸精度,所以一个合格的消失模铸造专用模样,除了要满足尺寸精度和表面质量外,模样密度也是一个重要的指标[1,2],其大小直接影响着铸件的质量。密度过大,则发气量大,含碳量也大,容易产生皱皮、夹渣、增碳等缺陷,所以从发气量方面来考虑,要求模样密度小一些。但是密度过小,模样的强度不够,则会引起模样变形、粘砂、凹陷、软塌等现象,从强度方面考虑,模样的密度不能过小。因此,如何控制泡沫模样的密度,就成为获得合格消失模模样乃至合格的消失模铸件的关键问题之一[3,4,5]。本文主要从工艺因素方面分析讨论对模样密度的影响。

1 试验过程

采用真空预发泡机进行预发泡,试验时将一定珠粒粒径的可发性聚苯乙烯(EPS)加入温度一定的膨胀室内进行预发泡,然后将预发泡珠粒在20℃~25℃放置熟化4h,最后进行发泡成形。表1为试验用EPS性能。

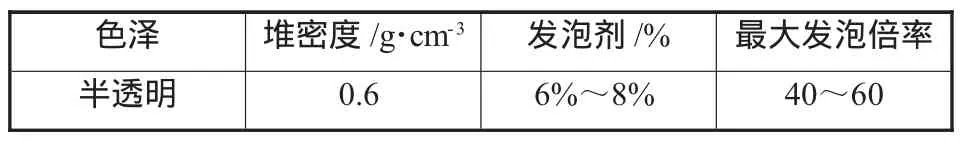

表1 试验用可发性聚苯乙烯珠粒的性能

本实验采用真空预发泡,温度一定,主要控制预发泡时间,将预发泡时间设为5 min、6 min、7 min、8 min、9 min、10 min、11 min、12 min、13 min、14 min.

预发泡珠粒的发泡成形:采用加料枪将熟化好的珠粒吸入铝制模具(模具的型腔S50 mm),通入蒸汽加热加压使预发珠粒成型,通水冷却,将模具冷却到40℃~50℃,取出模样。发泡成形主要控制成形蒸汽压力和成形时间,蒸汽压力一定,成形时间设为 12 s、14 s、16 s、18 s、20 s、22 s、24 s;成形时间一定,成形蒸汽压力设为0.1 MPa和0.15 MPa.

模样密度的测定:将模样放在50℃的干燥箱中干燥后,用电子天平测其质量,用电子数显卡尺测量尺寸,最后可算得其密度。

预发泡后,将经不同预发泡时间的预发珠粒分别用电子天平测量质量和量筒测定其体积,最后计算出预发珠粒的堆密度(预发珠粒堆密度是指单位体积的预发珠粒的质量)。采用origin软件寻找预发时间与预发珠粒堆密度之间的关系,如图1所示。

2 实验结果与讨论

2.1 预发泡时间对EPS预发珠粒堆密度的影响

从图1中可以看出,预发珠粒堆密度随着预发泡时间的延长而降低,开始密度降低的程度较大,10 min后降低程度变缓。这是因为在高温度的电热丝加热膨胀室内,EPS珠粒在刮板的旋转搅拌作用下很快上升到树脂的软化温度,发生软化变形。以各自独立的核存在于珠粒的发泡剂受真空和加热的双重作用下迅速气化膨胀,使珠粒体积迅速增大,变成一种闭孔、有共用珠壁的蜂窝状结构。如果过分延长发泡时间,孔壁变薄,表面出现破孔,导致预发泡珠粒收缩或瘪塌,珠粒黏结成块,密度反而增大。

图1 预发泡时间对预发珠粒堆密度的影响

对可发性聚苯乙烯进行电热丝真空预发泡较理想的工艺参数为:预发泡的预热温度为92℃~97℃,加料时间5 s,预发泡的温度为97℃~102℃,预发时间为6min~10min,出料时间15s,预发密度为18g/L~27 g/L。

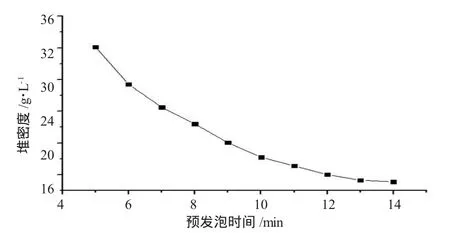

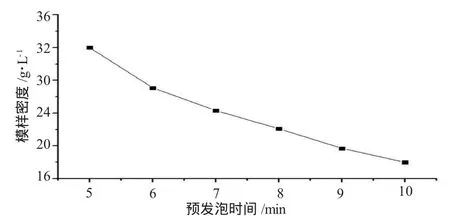

2.2 预发珠粒堆密度与模样密度之间的关系

预发时间与模样密度之间的关系如图2所示,消失模铸造用EPS的密度一般在15 g/L~25 g/L范围内选择[6],图3所示的是EPS预发珠粒堆密度与模样密度之间的关系,两者之间基本上为1∶1的关系,即预发泡珠粒的堆密度与成型发泡得到的模样密度基本一致。这是因为,在正常情况下测量堆密度时在量筒中的填充状态与预发珠粒在模具型腔内的填充状态几乎一样。成型发泡时预发珠粒受热进一步膨胀将剩余空隙填充掉,成为致密的模样。因此,在温度一定的情况下,可以通过控制预发泡时间来控制模样的密度。

图2 预发时间与模样密度之间的关系

图3 预发珠粒堆密度与模样密度之间的关系

2.3 成型发泡工艺与EPS模样密度的关系

由于模样密度的大小直接影响铸件的质量,不同的铸件材质和结构所需要的模样密度范围也不同,可根据不同的密度采取相应的成型发泡工艺,表2为不同密度模样的成型发泡工艺试验结果。

表2 不同密度模样成型工艺试验

在试验中,判断模样是否合格的标准主要是其表面质量。如果模样表面完整、轮廓清晰,模样表面珠粒界面处无凹陷和凸出,整个模样无收缩或膨胀变形即为合格模样,反之为不合格模样。从表2中可以看出,成形蒸汽压力越大,成形时间越长,模样密度越小。这是因为经过不同的预发泡时间,同一粒度的原料预发后所获得预发珠粒粒径不同,堆密度小的珠粒大反之珠粒小。随着预发泡时间的延长,预发珠粒粒径越大,发泡剂的剩余量就越少,成型发泡能力就越低[5]。因此珠粒大小不同其成型发泡能力也不同,而使其成型发泡时所需的工艺参数不同。从成型发泡机理上讲,珠粒发泡成形时,蒸汽通过透气塞进入预发泡珠粒的颗粒间隙,赶走空气和水,同时预发泡珠粒表面受热再次升温到树脂软化变形温度,发生软化变形,珠粒内部剩余的发泡剂遇热膨胀,压力增大,促使预发泡珠粒进一步膨胀并在界面处融合,最终充填模具的所有空隙,从而获得与模具内腔一致的致密模样。

综上所述,预发泡工艺影响模样密度,模样密度和预发泡工艺又制约珠粒的成型发泡工艺。了解到这些,对在实际生产中控制消失模模样密度,调整预发泡工艺和成形发泡工艺是很重要的。

3 结论

1)温度一定,预发泡珠粒堆密度随着预发泡时间的延长而降低,若过分延长预发泡时间,预发珠粒堆密度反而增大。

2)成型发泡得到的模样密度与预发珠粒的堆密度几乎相等。温度一定的情况,可以通过控制预发泡时间来控制模样密度。

3)随着成形蒸汽压力的增加和成形时间的延长,模样密度呈减小趋势。

[1]胡国良.消失模铸造用共聚物泡沫模样的成型及控制技术[D].武汉:华中科技大学,2002.

[2]杨明波,代兵,赵玮霖,等.可发性聚苯乙烯消失模模样密度的影响因素[J].铸造技术,2005,26(1):31-33.

[3]李传斌.消失棋铸造工艺技术讲座(第二讲):发泡模材料及其受热后的变化[J].机械工人(热加工),1999(2):35.

[4]章舟,厉三于.消失模模样密度与铸件质量[J].铸造工程(造型材料),2005(4):33-35.

[5]余欢.薄壁泡沫塑料模成型工艺与密度控制[J].特种铸造及有色合金,1996(1):20-22.

[6]孟力凯,武晓峰.消失模铸造发泡工艺的研究.辽宁工学院学报,2003(1):66-68.

[7]祁交九.消失模壳体类零件在白区工艺的失效模式分析及改进[J].铸造设备与工艺,2011(5):29-31.