基于FLAC3D的铜坑矿采场结构参数优化

2012-11-17韦敏康周祥云

韦敏康,周祥云

(广西华锡集团铜坑矿, 广西南丹县 547207)

基于FLAC3D的铜坑矿采场结构参数优化

韦敏康,周祥云

(广西华锡集团铜坑矿, 广西南丹县 547207)

以铜坑矿92#矿体的T106试验采场为例,运用FLAC3D实现了采场结构参数的优化模拟,获得了不同参数的力学响应规律。研究结果表明,为获得优化的采场结构力学响应,采场最优结构参数范围应该控制在顶板厚度为8.0~10.0m,采场跨度为12.0~14.0m。并综合考虑增加采场跨度和减小顶板厚度的覆盖岩层下放矿损失贫化的控制技术,确定了最优的采场结构参数为:采场跨度14.0m,顶板厚度8.0m。

FLAC3D;采场结构;参数优化;顶板厚度;采场跨度

0 前 言

铜坑矿是广西华锡集团的重要矿产生产基地,年生产能力达到200万t,属特大型的地下有色金属矿山。其主要赋存有细脉带、91#和92#矿体,目前主要的生产矿体为92#矿体,属于厚大缓倾斜矿体。为实现高效安全的资源开发,提出了诱导顶板崩落的连续采矿方法[1]以及组合崩落采矿法等新的采矿方法。目前,为适应矿山的生产需求,在结合组合崩落法和顶板诱导崩落连续采矿法的基础上,运用空场嗣后崩落顶板的采矿方法以实现资源的安全高效开采。

采场的结构参数是矿山安全高效开采的主要技术参数,其主要通过物理模拟、数值分析[2]等方法进行优化。数值仿真模拟软件FLAC3D已经在采矿工程、岩土工程、水利工程、交通工程、石油工程、环境工程等行业得到了广泛的应用,工程实际运用表明其适用性较强,特别适用于分析渐进式破坏、失稳以及模拟大变形等情况[3]。

1 模型的建立

92#矿体产于最下部榴江组(D3l)硅质岩中,由大量NE向微细脉、网脉和顺层矿化条带组成,不同产状的矿脉相互切割,总体呈近EW向展布,倾角为15°~25°,长1130m,向下延深700m,平均厚度26m。以铜坑矿T106单元试验采场405水平以下

1#采区为研究对象,运用FLAC3D从力学响应和安全控制的角度实现采场结构参数的优化。

1.1 FLAC3D模型与参数

参照相关文献[3],数值模拟计算范围为:沿试验采场405水平以下1#采区x方向(长轴方向)矿房长度的两侧延伸至144m长;采场y轴方向(跨度方向)即采场左、右边界,向两侧延伸至36m宽;采场z轴方向(竖直方向上)以试验采场405水平以下1#采区矿房的3倍取108m高,垂直范围为305~413m,模型模拟范围为144m×36m×108 m(长×宽×高),模型见图1。铜坑矿92#矿体的数值模拟计算岩体力学具体选取参数见表1。

图1 数值模拟模型

表1 岩体力学参数

1.2 边界和初始条件

根据长沙矿山研究院于1985年在铜坑矿405 m水平的3个原岩应力实测结果:水平方向应力σ1=25.40MPa和σ2=17.10MPa;竖直方向应力σ3=7.30MPa。计算得边界初始地应力条件为:

式中,σ1和σ2分别为2个水平方向的应力;σ3为竖直方向上的应力;γ为岩体的容重;H为测点至地表的距离。并受到405m水平以下,水平原岩应力将以较缓慢的形式增加,即侧压系数λ也逐渐减小。因此,本文假设不同水平的应力分布情况可以根据经验采用等差分布[3],见表2。

表2 初始地应力与水平关系

模型边界条件(见图1)为上部为应力边界,底部为固定约束,两侧施加水平位移约束[3]。对于模型的上部边界简化为均匀荷载Q,如式2[4]:

式中:g——重力加速度值,N/kg;

γ——覆盖岩层的容重值,kg/m3;

H——模型顶部的深度值,m。

2 采场结构参数优化

2.1 试验方案设计

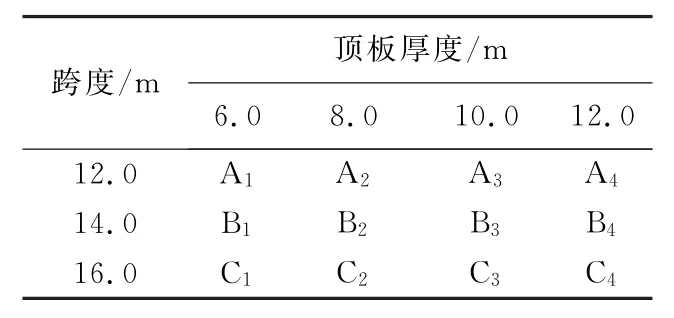

根据试验采场的地形、地质分布情况以及铜坑矿开采相类似采场的经验,在优化结构参数判定时,分别对采空区顶板、切顶硐室周围及间柱的最大主应力、最小主应力,z方向位移及塑性区分布进行具体分析,综合安全率以得出最优的采场结构参数。为简化优化计算的工作量,假定采场的长度一定(48.0m)和采场的高度一定,通过选取不同的采场跨度及顶板的厚度来实现三维数值模拟,分析不同采场跨度及顶板厚度对顶板、放顶硐室周围及间柱稳定性的影响来确定最优的采场跨度及顶板安全厚度。设计模拟方案共12种,见表3。

2.2 方案比较

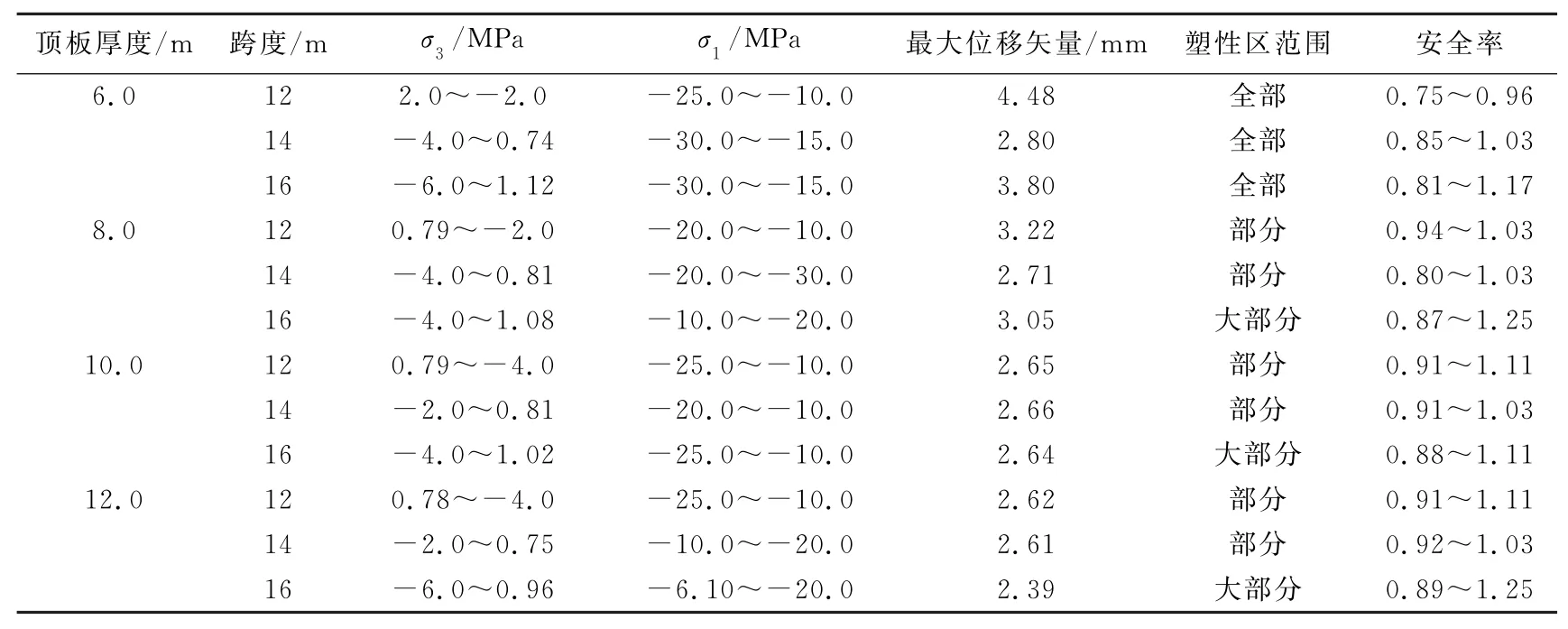

试验采场中的顶板、放顶硐室周围及间柱等关键位置是研究地压变化规律的重点部分,各方案下这些位置的最大主应力、最小主应力、z方向位移及位移矢量分布、塑性区分布、安全率以及是否出现拉应力等情况见表4~表6。

表3 不同跨度和顶板厚度参数值

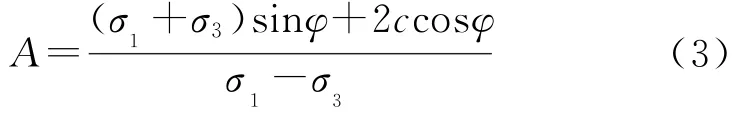

定义安全率A[5]:

式中,A为安全率;σ1为最大主应力,MPa;σ3为最小主应力,MPa;c为粘聚力,MPa;φ为内摩擦角,°。从理论上说,安全率A越大,岩体的稳定性状态就越好。安全率A>1,单元稳定;安全率A<1,则单元破坏;安全率A=1,则单元处于极限破坏状态。根据以往的经验总结,地下工程的安全系数取值为1.1~1.3,综合考虑单元的安全储备系数,安全率取值的范围最小值不小于1,最大值不小于1.1。

表4 不同跨度下采场开采应力响应的顶板响应分析

表5 不同跨度下采场开采切顶硐周响应分析

表6 不同跨度下采场开采间柱响应分析

由表4可知,随着顶板厚度的增加,最大主应力、最小主应力的值相应减小,最大位移矢量值也相应减小;在塑性区范围方面,当顶板厚度为6.0m时,顶板全部产生了塑性区,且随着顶板厚度的增大,塑性区范围随着减小;安全率方面,其值均大于1,顶板为10.0m和12.0m厚度时安全率值相等,因此可以认为,顶板厚度大于10.0m后,厚度值对安全率的影响并不大。而随着跨度的增加,应力环境进一步得到恶化,总体上应力值增加,但在顶板上的最大位移相对减少,这主要是由于受到水平地应力的作用,顶板产生向上的挤压效应而形成的。而在安全率方面,跨度的增加相应地减少了安全率值,趋向于不安全的方向发展。

对于切顶硐室,其安全直接关系到后续的顶板诱导崩落的安全作业,由表5可知,顶板厚度的增加,有效地改善了切顶硐室的应力环境。总体上,在切顶硐周最小主应力均出现了拉应力区,其值随着顶板厚度的增加而减小,顶板厚度为6.0m时,放顶硐室周围最大主应力也出现了拉应力区,这将对放顶硐室的稳定性造成一定的影响,形成拉应力的破坏区域;z方向位移及位移矢量方面,随着顶板厚度的增大,位移值也相应减小;塑性区方面,顶板厚度为6.0m时,放顶硐室周围全部出现塑性区;安全率方面,除了顶板厚度为6.0m时以外,其余安全率均大于1,顶板厚度为8.0m和10.0m时安全率则相差不大。伴随着跨度的增加,切顶硐周的应力值进一步增加,安全率降低。

起支撑作用的间柱,受到采动应力的作用,并在临空面的作用下,产生了大量的拉应力区。分析表6可知,随着顶板厚度的增大,最小主应力随之减小,间柱靠近采空区附近出现了拉应力区,顶板厚度为6.0m时出现的拉应力最大,其值达到了2 MPa,其余顶板厚度时,拉应力的值相差不大,为0.78~0.79,且与极限拉应力值(2.4MPa)相差较大;z方向位移及位移矢量方面,随着顶板厚度的加大,位移值随之减小;塑性区方面,除了顶板厚度为6.0m时全部产生塑性区之外,其余的塑性区范围,随着顶板厚度的增加而减小;安全率方面,顶板厚度为6.0m时安全率小于1,顶板厚度为其余3个值时,安全率有部分小于1,这主要是采空区周围存在小部分拉应力区的缘故,但对间柱的整体稳定性影响较小。在跨度方面,随着跨度的增加,应力值随之增加,且安全率降低。

2.3 结果分析与参数选择

经过对比分析和经验类比,为获得较好的采矿经济效益,采场结构参数取值向最大化发展。从顶板的厚度分析发现,顶板厚度为6.0~8.0m时,主要出现了大量的塑性区,这对采场的生产产生较大的影响,特别是顶板厚度为6m时,塑性区的分布范围基本覆盖了整个支撑作用的区域。而跨度达到16.0m时,由于跨度的增大,导致间柱出现了较大区域的塑性区,且大部分间柱的安全率值均小于0.9,从这两方面综合考虑,可以认为跨度为16.0m时采场是不稳定的。对于12.0m跨度及14.0m跨度的采场结构参数,其稳定性评价值均符合一定的范围,即使是有一小部分值超出这个界限,但是其影响范围很小,在分析时可以忽略。综合数值模拟结果分析可以发现,跨度为14m时,计算结果变化规律性不明显,并且呈现出应力环境恶化的趋势,因此,选取跨度为12.0m,顶板厚度的范围确定为10.0~12.0m。

从采矿工艺和覆盖岩层下的出矿低贫化损失控制措施分析可知,在一定的跨度结构空间下,顶板的厚度将决定矿石的覆盖岩层厚度,因此,减少顶板厚度可以有效控制矿石的贫化损失和降低生产成本,选择顶板的厚度为10.0m。

3 结 论

(1)数值模拟显示,在可变的顶板厚度和跨度的条件下,采场结构参数的变化可以影响间柱、切顶硐室和顶板的应力变化和安全率,并与顶板的厚度呈正相关性,与跨度呈负相关性。

(2)通过数值分析和低贫损控制措施的分析,确定合理的最优采场结构参数推荐值为:顶板厚度10.0m,采场跨度12.0m。

[1]HUJianhua,LEITao,ZHOUKeping,LUOXianwei,ANG Niange.MechanicalResponseofRoofrockmassUnloading duringtheContinuousMiningProcessinUndergroundMine[J].TransactionsofNonferrousMetalsSocietyofChina,2011,21(12):2727-2733.

[2]胡建华,雷 涛,周科平,等.基于采矿环境再造的开采顺序时变优化研究[J].岩土力学,2011,32(8):2517-2522.

[3]刘培慧.基于应力边界法厚大矿体采场结构参数数值模拟优化研究[D].长沙:中南大学,2009.

[4]谢文兵,陈晓祥,郑百生.采矿工程问题数值模拟研究分析[M].徐州:中国矿业大学出版社,2005.

[5]尚振华,徐必根,唐绍辉.大体积充填体间矿体开采的采场结构参数优化[J].矿业研究与开发,2012,32(2):8-11,57.

[6]郑 磊,高玉宝.多空区条件下崩落放顶过程的地压显现与矿柱稳定性研究[J].有色金属(矿山部分),2010,62(4):11-14.

2012-05-09)

韦敏康(1974-),男,广西大化人,工程师,主要从事矿山安全生产管理工作,Email:weimkdh@163.com。