卫生陶瓷石膏模具数控加工方法*

2012-11-17李满喜郭俊利

李满喜 郭俊利

(咸阳陶瓷研究设计院 陕西 咸阳 712000)

卫生陶瓷石膏模具数控加工方法*

李满喜 郭俊利

(咸阳陶瓷研究设计院 陕西 咸阳 712000)

采用现代数控技术进行石膏模具加工是对传统手工制作石膏模具方法的一个重大突破,这一技术的成功开发,可以大幅度提高石膏模具制作的效率,缩短新型洁具开发周期,促进卫生陶瓷行业的科技进步。

数控加工 陶瓷洁具 石膏试验模具

传统陶瓷洁具的石膏试验模具采用手工制作,不仅耗费时间长,而且需要多次试烧才能使产品定型。所以,新产品的开发周期通常需要1~2个月的时间,做出来的产品经常不能达到预期效果,很难满足用户对新产品造型的要求,这就大大制约了陶瓷洁具产品更新换代的步伐。利用现代数控技术,采用数控铣床加工卫生陶瓷石膏试验模具,可以大幅缩短陶瓷洁具产品的开发时间,缩短产品更新换代的周期。在卫生陶瓷石膏模具的数控加工研发中,需要将计算机编好的程序,输入机床数控系统进行数据处理,确认模拟走刀路线正确无误才能加工。笔者在加工过程中曾遇到不少问题,但最终得以解决,现将其总结归纳,与同行进行交流,共同提高。

1 造型设计易出现的错误

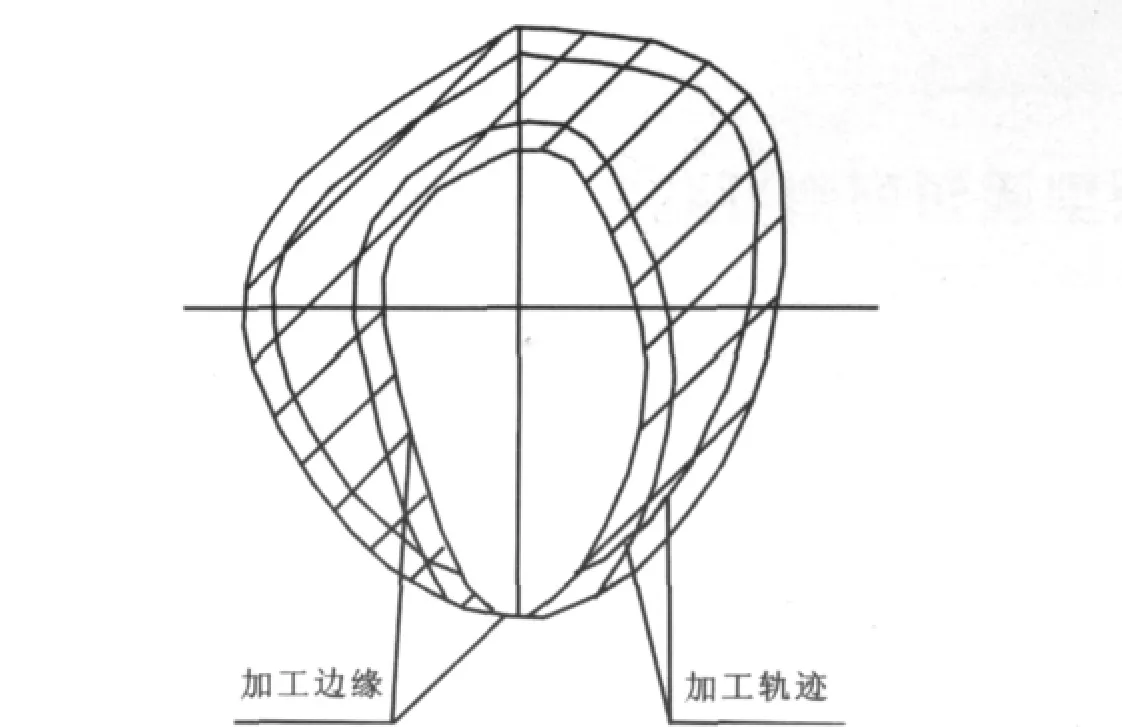

在精加工如图1所示曲面时,有如下情况:模拟走刀路线后,发现模具产品局部地方没有刀路产生;模拟加工时,此处加工不上,换用其他方法进行自动编程,仍无法解决问题;将程序输入数控机床后,无法通过程序检查,出错提示为:点不在圆上。最后只能采用手工编程和手动修改的方法勉强解决,但加工后的曲面过渡处不光滑,局部处理的不够理想。

图1 局部无刀路产生

经过反复检查,发现此处曲面原型设计就有缺陷。虽然不影响原型设计,可以“实体化”,也不影响模具开模设计,但是最终在数控加工时却无法加工到位。经过对原型设计修改后,问题得到圆满解决,如图2、图3所示。这是初学造型设计的最容易出现的错误。对于初学者,只想尽快完成设计,却没有认真使用曲面检查工具,使造型曲面接合处不光滑。

图2 有缺陷的曲面

图3 无缺陷曲面

2 合理选用刀具

图4 加工去料

在精加工如图4所示的图形时,如果使用球头铣刀,则会出现过切现象,铣刀使用的时间越长,则过切现象会越严重,换成立铣刀后,则无过切现象。仔细分析发现:球头刀在使用一段时间后,其形状发生了改变,如图5所示;而立铣刀在磨损后,其径向变化不大,如图6所示,如果径向磨损太大时,则会出现欠切现象。通过以上分析,在精加工如图4所示的外轮廓时,最好采用立铣刀,这样可以避免模具过切现象发生。

图5 球头铣刀外形

图6 立铣刀外形

3 换刀解决崩边现象

在精加工平面时,由于石膏脆性较大,切削时会产生崩边现象。如果使用球头铣刀铣削平面,则可避免崩边现象发生。但其也有缺点,即工作效率较低,花费时间较长。经过仔细分析后,我们采用先在边缘进行加工,然后再用立铣刀对平面其它区域进行加工。采用上述方法后,则崩边的问题得以解决(图7边缘加工轨迹),加工时间比使用球头刀缩短50%。

图7 平面加工方法

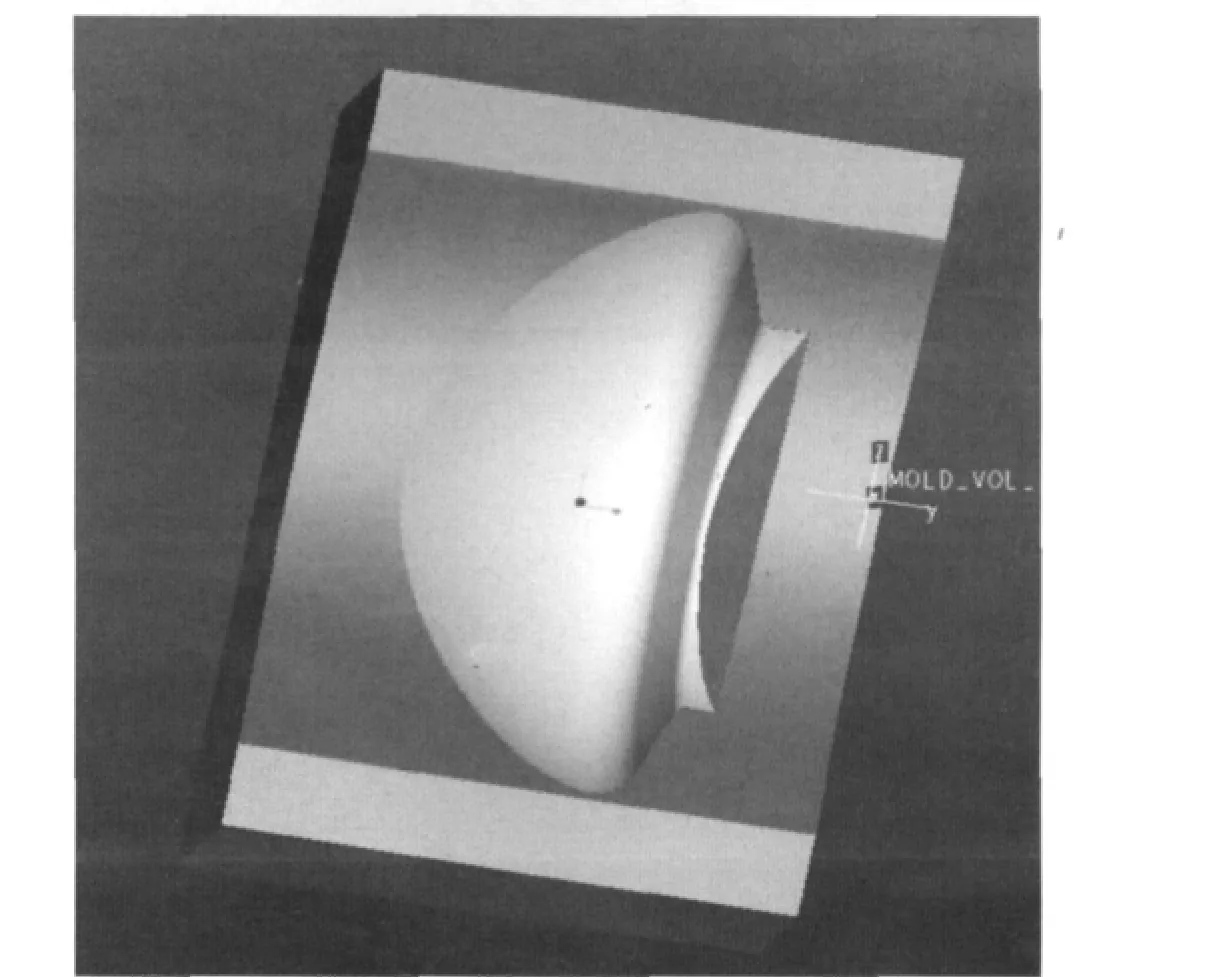

4 如何解决脱落现象

在精加工如图8、图9所示的图形时,加工接近完成时,有自动脱落的情况发生。为此采用了如图8、图9所示的加工方法,在第一次加工时,为第二次加工预留3 mm厚的余量、10~15mm高的预留料。当第二次加工完成后,再用手工的方法去除预留料,这样就不再会有自动脱落的情况发生,同时还可以保证加工尺寸的准确性。

图8 常规加工图

图9 改良后加工图

5 小块的加工方法

陶瓷洁具模具结构比较复杂的部分是小块,小块不但分割要合理,而且不能有薄片,否则使用时极易损坏。使用铣削方法加工小块,一般最少要在两个方向进行加工。固定石膏块有2种方法:一种是使用夹具,另一种是使用胶粘在工作台上,2种方法均需要平面。所以,加工结束后,需要手工去料。由于石膏本身强度不高,再加之含有一定量水分,所以紧固部分很容易破碎,一旦碎裂,则加工失败。所以,将小块直接铣削加工,费工费料,得不偿失。

其实,传统的小块模具,是采用石膏模浇注而成的。这就启发了我们给小块设计模具,用模具浇注的方法得到小块,然后稍作修理加工。采用这种方法后,小块加工变得简单而富有成效,成品率大为提高。需要注意的是:小块的最小尺寸不能小于刀具的直径,如图10、如图11、图12、图13所示。

图10 小块加工图(Ⅰ)

图11 小块加工图(Ⅱ)

图12 小块加工图(Ⅲ)

图13 小块加工图(Ⅳ)

6 结语

以上是笔者在卫生陶瓷石膏试验模具数控加工中积累的一点经验及体会。卫生陶瓷石膏试验模具数控加工方法使数控技术在卫生陶瓷开发领域的新尝试,需要在实践中不断总结经验,与同行共同探讨,相互交流,以达到共同提高。

TQ177.3

B

1002-2872(2012)09-0018-03

李满喜(1955-),高级工程师;主要从事建筑卫生陶瓷工艺装备研究。