采用MINITAB软件优化印刷线路板电镀盲孔的参数

2012-11-16张虹石彩燕肖心萍

张虹,石彩燕 ,肖心萍

(1.秦皇岛职业技术学院,河北 秦皇岛 066100;2.中国石油大连石化公司,辽宁 大连 116025)

采用MINITAB软件优化印刷线路板电镀盲孔的参数

张虹1,*,石彩燕2,肖心萍1

(1.秦皇岛职业技术学院,河北 秦皇岛 066100;2.中国石油大连石化公司,辽宁 大连 116025)

利用Minitab软件的田口设计方法对印刷线路板盲孔镀铜的工艺参数进行优化,镀液成分为:Cu2+30 ~ 45 g/L,H2SO4180 ~260 g/L,Cl−60 ~ 80 mg/L,光亮剂8 ~ 15 mL/L。得出盲孔孔径及4个镀铜缸喷压的最佳值。在最佳条件下,铜厚和凹陷值均符合要求,从而省却了填孔后的减铜工序,降低了成本,缩短了生产周期。

印刷线路板;盲孔;电镀;优化;凹陷

1 前言

目前 PCB(印刷线路板)填孔镀大多要经过镀前处理、化学镀铜和电镀铜来完成[1]。一般PCB厂商电镀盲孔的生产流程是:激光钻孔─水平电镀─垂直电镀填孔─减薄铜。电镀填孔使用专属填孔药水,通过低电流、长时间的镀铜再搭配喷压调整将盲孔填充平整。其优点是:盲孔内用电镀铜填满,避免了表面凹陷,有利于更精细线路的设计和制作;避免了树脂、导电胶填孔造成的缺陷,以及因为材料不同而造成的温度膨胀系数不一的现象,导电性更好,同时提高了板件散热性能[2]。

在填孔电镀中,Dimple(凹陷)值是衡量填孔电镀品质的首要指标。盲孔镀铜时,Dimple值越小越好(一般以小于15 μm为标准)。在其他参数不变的情况下,Dimple值随孔径增大而增大。孔径过小,填孔有缺陷;孔径过大,Dimple值会大于15 μm。在微小盲孔的电镀和填孔镀铜中,除了添加剂起了主要作用外,搅拌的模式和程度对填孔镀铜的效果起着重要的影响。一般PCB厂商的电镀药水均由供应商直接提供,所以在实际生产中,除了控制电镀添加剂的类型与含量外,最重要的是控制镀铜液的流动速度,同时还要根据盲孔的厚径比和孔径作调整,以得到最佳效果。

电镀铜添加剂中各组分的功能和作用原理在很多文献中都有详尽的描述,电镀的效果取决于它们的协同效果。电镀盲孔的影响因素很多,而且各生产厂家的设备、工艺又不尽相同,实际生产中不同基材 PCB的工艺参数一般都需要经过大量的实验来加以确定。为达到将盲孔填满的效果,一般通过增加镀铜层厚度来满足需求,填孔后又通过减薄铜来降低面铜的厚度,以达到面铜规格[3]。整个填孔过程中大约有 20%左右的生产成本(包括电镀药水、铜、水电等)损耗在减薄铜的过程中。本文尝试通过优化填孔参数,以期在保证填孔质量的前提下降低镀铜厚度,取消填孔后的减铜工序。

2 实验

电镀板材质为1067PP。电镀液组成为:Cu2+30 ~45 g/L,H2SO4180 ~ 260 g/L,Cl−60 ~ 80 mg/L,酸性镀铜光亮剂8 ~ 15 mL/L。

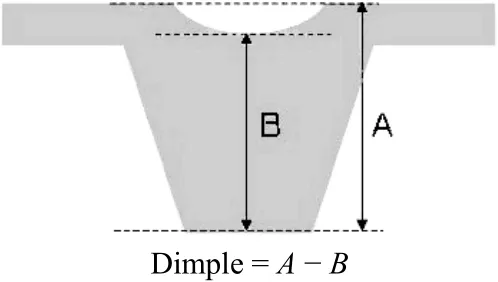

在控制电镀药水、添加剂、电流密度等参数不变的情况下,通过正交试验及Minitab软件对PCB电镀盲孔的 2个工艺参数──盲孔孔径和铜缸喷压,进行量化分析。样品切片后,利用金相显微镜观察孔内切片情形,并测量填孔后的Dimple值,如图1所示。

图1 电镀填孔评价方法Figure 1 Method for evaluating the filling of blind hole

3 结果与讨论

3. 1 工艺参数的选取

生产实践中,盲孔孔径通常在2.5 ~ 5.5 mil(1 mil ≈25.4 μm)之间。实验证明,孔径在3.5 ~ 5.0 mil之间是合格的。由于孔径越小越有利于PCB的布线,因此激光钻孔时选择3.5 mil和4.0 mil两个孔径进行试验。填孔过程中工件依次浸入 4个铜缸中电镀,填孔药水的极限喷压为0.2 bar和1.2 bar(1 bar = 0.1 MPa)。其余条件为:线速0.5 m/min,电流密度22 ASF(1 A/dm2= 9.29 ASF)。

3. 2 实验设计及分析

2种盲孔孔径和 4个铜缸的不同喷射压力组成一个二水平五因素的试验,采用25+3正交试验设计[4]寻找最佳参数组合。整理数据后做成统计表,再利用Minitab软件,采用田口方法进行实验设计分析,最后求出最佳过程参数解。

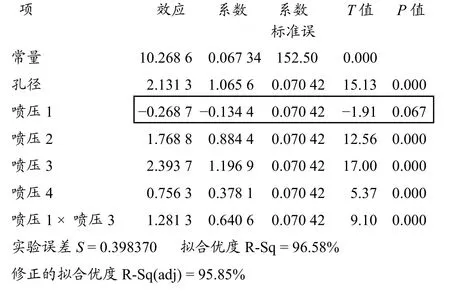

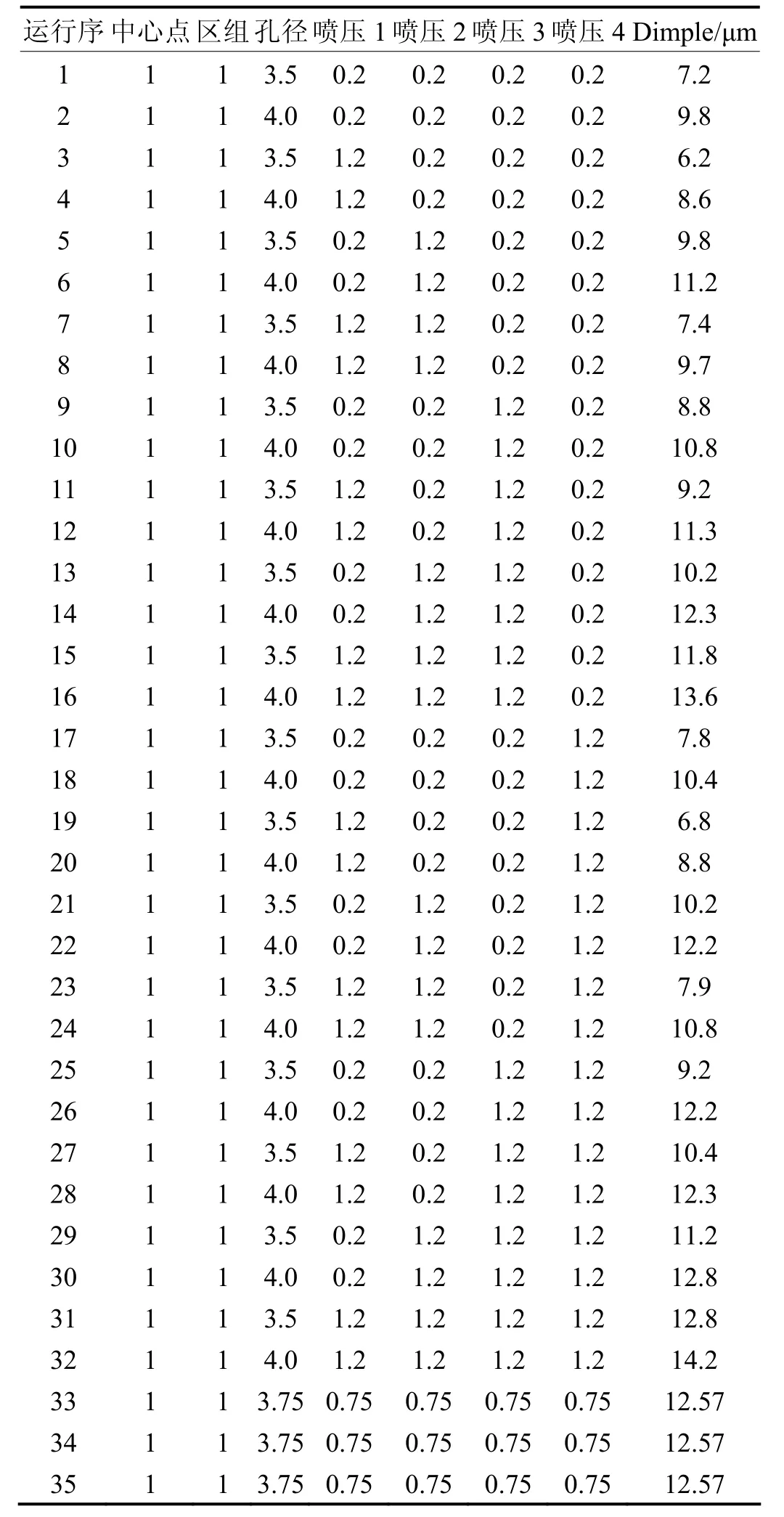

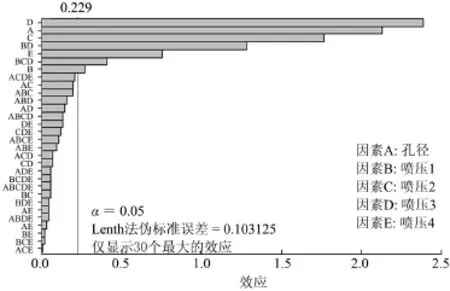

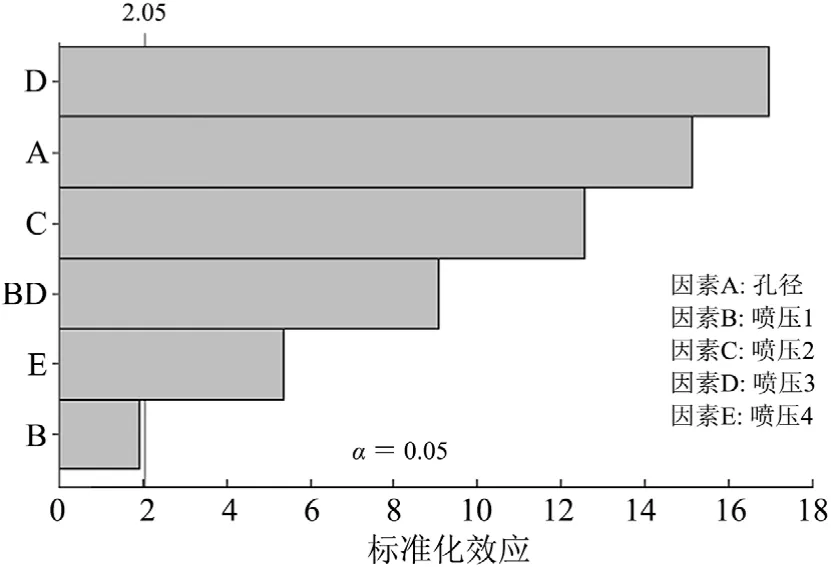

实验结果见表1。由于实验数据是单一的且没有重复,因此可初步利用效应柏拉图(见图2)进行显著因子筛选,挑选重要效应,然后进行模型缩减[5]。标准化效应柏拉图如图3所示。

Dimple值(μm)的效应和系数的估计(已编码单位)如下:

表1 田口实验设计及结果Table 1 Taguchi design and experimental results

图2 效应柏拉图Figure 2 Pareto chart of the effects

图3 标准化效应柏拉图Figure 3 Pareto chart of the standardized effects

(1) 线框部分P值 = 0.067 >0.05,是有意义的,因此纳入模型分析。

(2) 修正的拟合优度R-Sq(adj) = 95.85 %,说明此模型能充分解释Dimple的变异。

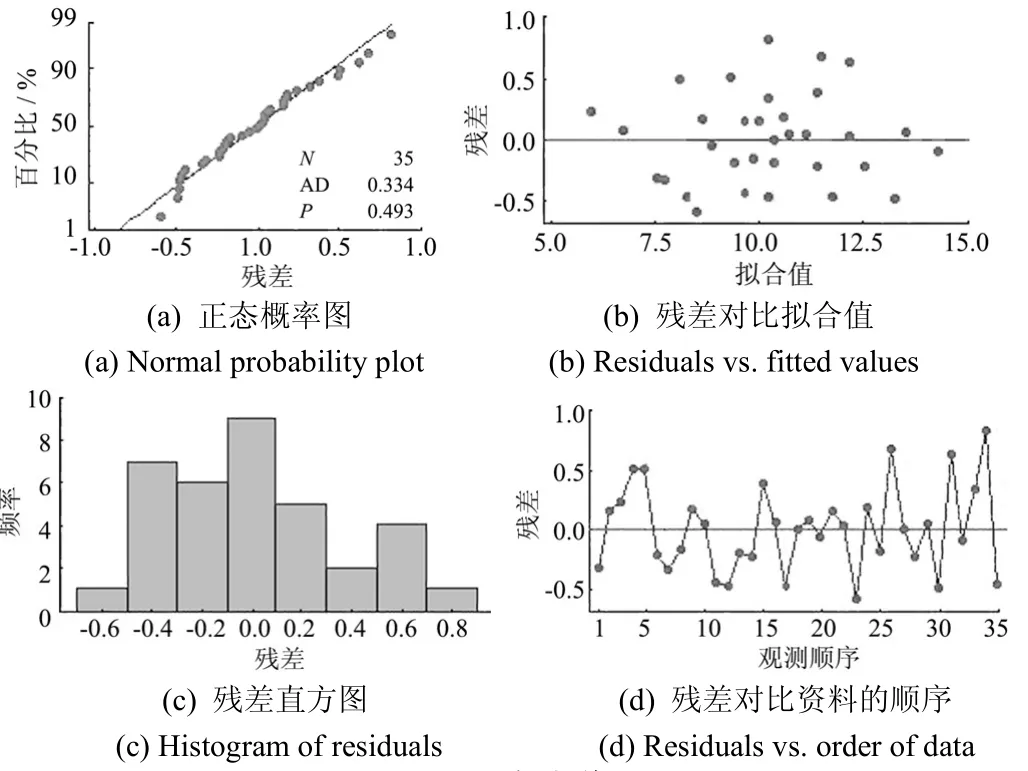

从残差图(图4)分析可知,残差符合正态性并且没有明显规律性,故该模型是合适的。

图4 凹陷残差图Figure 4 Residual plots of dimple

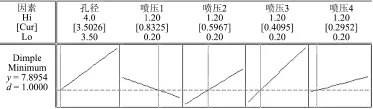

最佳过程参数的解如图5所示,最终得出孔径最佳为3.5 mil,4个铜缸喷压分别为0.8 bar、0.6 bar、0.4 bar和0.3 bar。

图5 最佳工艺参数的求解Figure 5 Solution of optimal process parameters

3. 3 实验结果测试

3. 3. 1 切片测试

按照上述工艺参数在该厂小批量生产样品中进行抽样检验,并统计实验结果如表3。整个实验利用固定的设备,通过固定的人员进行切片和测量,确认盲孔铜厚和Dimple值均符合规格,且铜厚均在面铜规格内。

表3 小批量生产的抽样检验结果Table 3 Sample tests results of small-scale production

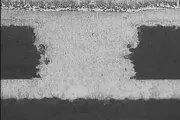

3. 3. 2 热应力试验

试样置于150 °C烤箱中,4 h后取出,待其冷却至室温。然后置于(288 ± 5) °C的锡炉中,完全浸入锡液(10 ± 1) s,取出冷却后再次浸锡。经6次浸锡后取出试样,待其冷却,清洗干净后做孔切片,利用金相显微镜观察孔内切片情形。图 6是热应力试验样品孔切片照片。从中可以看出,无爆板、孔破、孔铜断裂、分层与分离等现象,说明热应力测试合格。

图6 热应力试验试样切片Figure 6 Cross section of thermal stress test coupon

实践表明,按以上方法进行电镀填孔参数优化是可行的。与传统填孔镀铜工艺相比,新的镀铜工艺可减少减薄铜工序,即新的工艺流程为:激光钻孔─水平电镀─垂直电镀填孔。此外,对于不同设备、不同材质的PCB电镀填盲孔,均可参照上述方法优化工艺参数。生产实践中采用新工艺可降低电镀填孔成本(包括电解溶液、铜、水电等)约15%,并缩短了产品生产周期,量产后5个月内的合格率仅下降了0.7%。

4 结论

通过正交试验及Minitab软件优化了PCB盲孔电镀工艺参数。结果显示,最佳孔径为3.5 mil,1 ~ 4号铜缸的喷压分别为0.8、0.6、0.4和0.3 bar。优化后的工艺流程为“激光钻孔─水平电镀─垂直电镀填孔”,比传统工艺减少了减薄铜工序。新工艺降低了电镀填孔成本,并缩短了产品生产周期。

[1] 刘小兵, 骆玉祥. 脉冲电镀在微盲孔填孔上的应用[J]. 印制电路信息, 2004 (7): 42-45, 59.

[2] 王洪, 杨宏强. 微孔电镀填孔技术在IC载板中的应用[J]. 印制电路信息, 2005 (2): 32-36.

[3] 林金堵, 吴梅珠. PCB电镀铜技术与发展[J]. 印制电路信息, 2009 (12): 27-32.

[4] 茆诗松, 周纪芗, 陈颖. 试验设计 DOE [M]. 北京: 中国统计出版社, 2004: 33.

[5] 洪楠, 侯军, 李志辉. MINITAB统计分析教程[M]. 北京: 电子工业出版社, 2007: 51-53.

Parameter optimization for plating blind holes on printed circuit board by Minitab software //

ZHANG Hong*, SHI Cai-yan, XIAO Xin-ping

The process parameters for plating blind holes on printed circuit boards were optimized with Minitab software by Taguchi design method. The copper plating bath is composed of Cu2+30-45 g/L, H2SO4180-260 g/L, Cl−60-80 mg/L, and brightening agent 8-15 mL/L. The optima of blind hole diameter and the spray pressure of four copper plating tanks were determined. The copper thickness and dimple value are qualified under the optimal conditions. Consequently, the copper thinning procedure after blind hole filling is omitted, resulting in lowered cost and shortened production cycle.

printed circuit board; blind hole; electroplating; optimization; dimple

Qinhuangdao Institute of Technology, Qinhuangdao 066100, China

TQ153.14

A

1004 – 227X (2012) 03 – 0004 – 04

2011–07–29

2011–11–08

张虹(1971–),女,辽宁鞍山人,硕士,高级工程师,主要从事材料工程研究。

作者联系方式:(E-mail) zhanghong-71@163.com。

[ 编辑:温靖邦 ]