玻璃行业脱硫工艺工程研究

2012-11-16邬世瑞

邬世瑞

(上海环境工程设计研究院,上海200071)

1 引言

国内浮法玻璃生产线目前主要采用重油、天然气、发生炉煤气等作为燃料,根据生产规模及使用的燃料情况,经过排气温度大多在400~500℃。烟气中的主要污染物为SO2和NOX、粉尘,其含量随使用的燃料不同而相差较大。对于采用天然气和发生炉煤气作为燃料的生产线而言,因燃料本身硫含量极少,烟气排放浓度大多能满足现行环保标准的要求,而以重油作为燃料的生产线,脱硫减排压力极大[1]。

2 工程背景

循环流化床半干法及钠镁双碱法脱硫早已在电力等行业作为成熟的技术被广泛运用。而玻璃行业烟气与电力等行业相比,有其特殊性。由于烟温高、脱硫进口粉尘浓度高且具有黏性、含氧量随着窑炉燃烧系统换向波动比较大。因此,在其他行业已成熟稳定运行的脱硫方法需要经过工程实践检验。

上海市环境工程设计研究院在2009~2011年一直在致力于玻璃行业脱硫,先后承接了华尔润集团6条浮法玻璃生产线烟气脱硫工程,嘉兴福莱特玻璃4条线浮法玻璃烟气脱硫工程。其中7套为循环流化床半干法脱硫,3套为钠镁双碱法脱硫。又以华尔润集团张家港总部4线和大连分公司1线脱硫工程烟气参数最为相似。

3 工程实践

3.1 张家港4线循环流化床半干法脱硫工程

3.1.1 烟气参数及性能要求

正常生产时烟气量为浮法四线8万Nm3/h;考虑窑炉燃烧系统换向等烟气波动因素,烟气波动范围50%~110%;烟气温度小于等于230℃;含氧量为9%~13%;SO2入口浓度:小于等于2 500mg/Nm3;烟尘入口浓度小于等于600mg/Nm3;处理后的指标为SO2浓度小于等于200mg/Nm3;烟尘浓度小于等于50mg/Nm3;系统年运行时间大于等于330d×24h。

3.1.2 工艺概述及优缺点

综合四线烟气参数及业主性能要求,该脱硫系统采用了吸收塔+后置布袋除尘器(在嘉兴福莱特脱硫工程实践中,采用后置电除尘器粉尘难达标)的循环流化床半干法(CFB-FGD)脱硫工艺。即从余热锅炉引风机出来的烟气,经反应塔底部进入反应塔,和脱硫塔内的吸收剂发生反应。在降温和增湿的条件下,烟气中的SO2与吸收剂反应生成亚硫酸钙和硫酸钙。反应后的烟气携带大量的干燥固体颗粒进入脱硫后布袋除尘器收集净化。经过脱硫后布袋除尘器的捕集,干燥的脱硫灰被除尘器从烟气中分离出来,由斜槽再输送给脱硫塔,经过脱硫塔进行多次循环。净化后的烟气温度大于80℃,高于露点温度15℃左右[2],无须再热,直接经过引风机排入烟囱。系统内主要反应机理为:

Ca(OH)2+H2O+SO2→CaSO3·1/2H2O+1/2H2O,CaSO3·1/2H2O+3/2H2O+1/2O2→CaSO4·2H2O,Ca(OH)2+SO3→CaSO4+H2O。

根据工艺设计,该套脱硫系统增加1台增压风机,用以克服约2 800Pa的阻力,工艺循环倍率为50[2],整体循环量为16.75t,运行时吸收塔压差800~1 000Pa、布袋除尘器阻力1 200~1 500Pa。

该套脱硫系统已经运行近2年,循环流化床法烟气脱硫工艺在此工程实例中体现出的主要优点有:床料循环利用,吸收剂利用率高;运行过程中操作简单,运行可靠,脱硫效率(92%)能满足要求;结构紧凑,占地面积小。主要缺点有:脱硫除尘关联性强,系统运行要求较高,出现问题易造成整套系统停运;烟气粉尘黏性大、含氧量波动大,布袋(PTFE覆膜)寿命短(约1年),比在普通锅炉烟气易破袋、糊袋等;粉尘黏性黏性大造成前置余热锅炉引风机频繁停机清洗(约30d洗1次)及窑炉换火等易造成脱硫系统非正常停运。

3.2 大连欣润华钠镁双碱法脱硫工程

3.2.1 烟气参数及性能要求

正常生产时烟气量为额定12万Nm3/h;考虑窑炉燃烧系统换向等烟气波动因素,烟气波动范围50%~110%。烟气温度小于等于270℃;含氧量为9%~13%;SO2入口浓度为2 000mg/Nm3;烟尘入口浓度小于等于400mg/Nm3;处理后的指标为SO2浓度小于等于150mg/Nm3;烟尘浓度小于等于50mg/Nm3;系统年运行时间大于等于8 000h。

3.2.2 工艺概述及优缺点

综合大连烟气参数及业主性能要求,该套脱硫系统采用了降温塔+吸收塔形式的钠镁双碱法脱硫工艺。原烟气经过余热锅炉引风机进入脱硫系统,在脱硫系统内,烟气在降温除尘塔内被冷却降温至低于80℃,部分粉尘和SO2被吸收脱除。出降温除尘塔烟气由塔底进入脱硫吸收塔与吸收液进行逆流吸收反应。循环吸收液通过循环泵从吸收液池送至塔内喷淋系统,与烟气接触发生化学反应吸收烟气中的SO2,脱硫处理后烟气经除雾器除雾后由塔顶烟囱直接外排;吸收液出塔后进入再生系统与氧化镁浆液通过诱导结晶工艺进行再生反应,经固液分离后生成高pH值吸收清液循环利用。固液分离后亚硫酸镁污泥进入污泥处置系统,脱硫污泥经污泥浓缩池浓缩后进行压滤处理。

系统内主要反应机理为:

吸收单元:

Na2SO3+SO2+H2O→2NaHSO3,

MgSO3+SO2+H2O→ Mg(HSO3)2。

再生单元:

MgO+ Mg(HSO3)2→2MgSO3↓+H2O,

MgO+2NaHSO3→ MgSO3↓+Na2SO3+H2O。

根据工艺设计,运行时系统阻力约1 300Pa,不需另设增压风机,该套脱硫系统液气比[3]取2L/m3,Mg/S比为1.03。

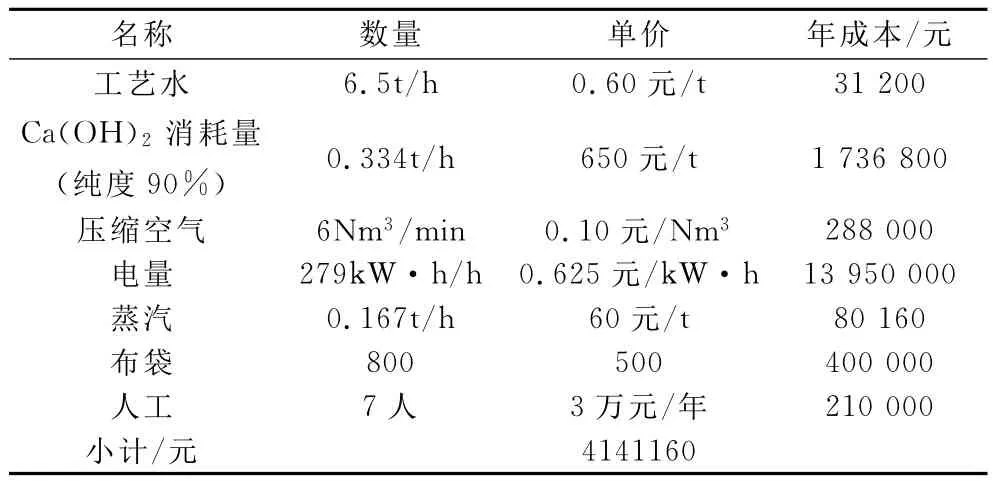

表1 四线脱硫年运行成本(按8 000h计)

该套脱硫系统已经运行1年多,钠镁双碱法烟气脱硫工艺在此工程实例中体现出的主要优点有基本为清液运行,系统磨损、堵塞少;较小的液气比,脱硫效率却较高。主要缺点有施工、防腐较复杂、要求高;设备多、巡检及操作要求高。

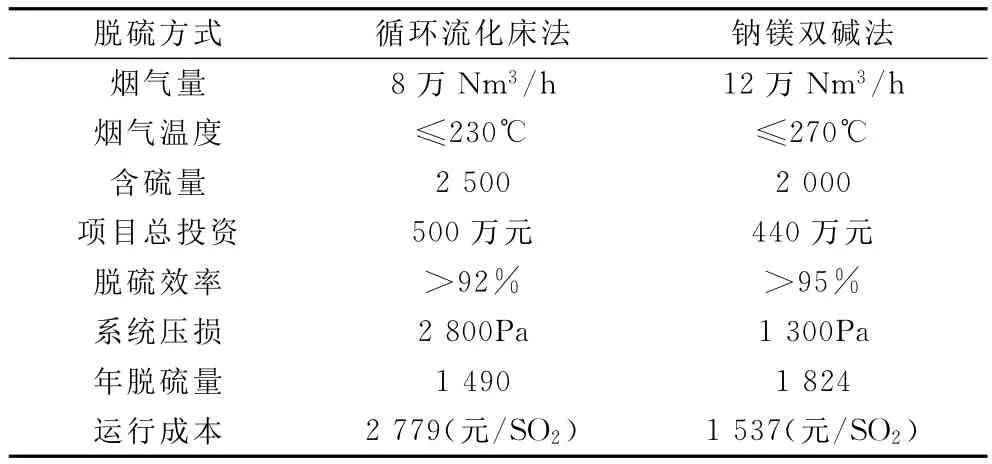

3.3 两种工艺经济性比较

运行成本及经济性比较见表1、表2和表3。

表2 大连脱硫运行成本

表3 脱硫成本比较

4 结语

玻璃行业窑炉烟气有其特殊性,因此在考虑脱硫除尘工艺时不能生搬硬套。对笔者参与的不同工艺玻璃窑炉烟气脱硫的总结和经济性比较,从运行实践及成本考虑,钠镁双碱法脱硫工艺更优于循环流化床法脱硫工艺,希望对同行以后的工艺选择做一些有用的参考。

[1]彭 寿.平板玻璃行业脱硫现状与建议[J].建材世界,2010(6):14.

[2]钟 秦.燃煤烟气脱硫脱销技术及工程实例[M].北京:化学工业出版社,2007.

[3]李玉平,谭天恩.双碱法烟气脱硫的基础研究[J].重庆环境科学,1999,21(5):49~52.