浅谈带压堵漏作业中法兰夹具的改进

2012-11-16唐富军潘晓毅

唐富军 潘晓毅 黄 坤

(中国石油天然气股份有限公司呼和浩特石化分公司三修车间,内蒙古 呼和浩特 010070)

带压密封技术已广泛用于石油化工、发电、核电、冶金、医药、化纤、煤气,自来水供热等各种生产装置的泄露维修中。泄露是许多行业连续化流程企业中管道阀门,法兰设备普遍存在和不断发生的问题,即使在当今快速发展的高科技时代,采用最新技术装备起来的流程企业,虽然实行了现代化管理方法,但在复杂的生产环境和自然环境中,由于介质的不断腐蚀、冲刷、温度压力震动的变化、季节的变更、人为因素的影响,在某些部位不可避免地会发生泄漏。如不及时处理,泄漏的程度将会扩大,泄漏量会成倍增加。由于泄露有毒的,腐蚀性的,易燃易爆的,高温高压的各种介质不断下沉,轻则造成能源浪费和物料流失,污染环境,重则引起火灾,爆炸,中毒伤亡,严重威胁着设备和人身安全,以致无法生产,造成企业非计划停产事故。

不停车带压密封技术成功地解决了动态条件下的在线密封,可靠的消除泄漏。其原理是:带压助剂密封的核心技术是设计一个适应泄漏实际情况,并与其外部形状相吻合,密封性较好的夹具空腔,用助剂专用注射阀将夹具空腔与空压助剂枪相连,在外力作用下,助剂被强行注射到夹具与泄漏设备器壁,建立的密封结构,达到相应的密封比压,因注剂可塑性好,能迅速地弥补到复杂的泄漏缺陷内,注剂的压力运行高于泄漏介质的压力,故泄漏被强行阻止。

在实际的泄漏在线处理过程中,管道阀兰密封被破坏发生泄漏的比例超过整个泄漏统计点70%以上,在法兰在线补漏操作过程中泄漏系统压力与吻合间隙见表1-1。

表1 -1 ???????????????????????????????????????? ?????????????????????????

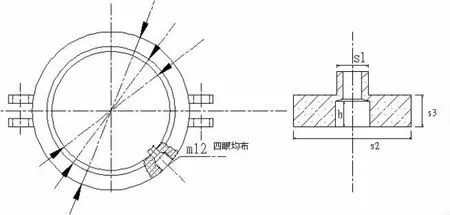

不停车带压堵漏技术由四部分组成,即专用密封剂、专用夹具、专用工具和封漏操作技术,而其中专用夹具的制作又是其中的重点。平时正常维护时,生产装置泄漏最多的是各种法兰的密封面和垫片的泄漏(如每年维修车间就注胶堵漏了七十多个阀门法兰),而此时夹具的制作更为重要,夹具的密封严密与否决定了不停车带压堵漏的成功与否,我们现在常用的普通的传统夹具制作如图1,

图1

这种夹具适用范围有一定的局限性,只适用于各种标准法兰,即上下法兰尺寸相同。而我厂由于各种施工改造或技改过程中的多种原因造成我厂还存在着阀门法兰与管线法兰不标准,与管线法兰尺寸误差较大,或者阀门法兰与管线法兰压力不匹配等原因造成的上下法兰尺寸不一。这样就给我们注胶堵漏工作带来了极大的困难,夹具难以制作,用普通的传统夹具就会无法施工,会影响我厂生产装置的正常运行,这是就需要我们对现有夹具进行改进。通过我们在施工过程中的不断摸索,2007年设计出了一种新的夹具,其制作如图2:

图2

这种夹具在制作时的各种尺寸要根据法兰大小、法兰间隙大小而定,要尽量准确,以便减少劳动强度。此种专用注胶夹具的优点是适用于各种情况的法兰,特别适用于上下法兰不一样大的情况。使用方法和普通夹具的使用方法相同,夹具与法兰的接触方式如图3所示。

图3

如果夹具制作时有误差、密封不好可用捻缝全枪或錾子将法兰边缘向下捻,将有缝隙的地方捻死,即可进行注胶操作,把泄漏点堵住。我们认为此方法有简单易行、操作方便、实用性强的特点。特别是针对重要设备进行注胶堵漏能减少不必要的设备停工。但是这种夹具在现在的条件下需要开用火票,一些易燃易爆的介质不易使用,限制了使用范围。

在实际的堵漏作业过程中,理想标准安装的法兰情况几乎不存在,总是存在不等的两法兰不同轴度“e”,较难保证两法兰的不同轴度e测绘的准确,也就影响密封间隙的控制,由于不同轴度的e的存在,还给机械加工,夹具安装定位带来了很大的难度。每一个环节上的难度都降低了堵漏作业的成功率,因此需要设计一种可操作性强,加工方便,可靠性高,安全性高,适用范围广的法兰夹具。下面我们又对法兰夹具进行了改进。设计的思路:

1 两片法兰不同轴度e的解决

夹具实质上是保证形成一个密封的空腔,包容泄漏点,与原密封结构间有适合的间隙,以防止密封剂外溢。标准凸型法兰夹具实质是起到形成一个密封的空间对注剂双重密封的作用,首先凸台面两侧间隙的控制形成第一道密封,但法兰开口无法解决;然后法兰环面间隙的控制,形成第二道密封。根据夹具设计的原则,将凸型夹具简化再变形,将凸型法兰夹具改为在凸台上开槽,插入两法兰中间,一侧改为法兰端面密封,一侧是端面和环面密封,只包容一片法兰,同样也符合法兰夹具的使用原则。通过这样的改进,无需考虑两片法兰不同轴上的问题,使常规的法兰夹具得到了优化。

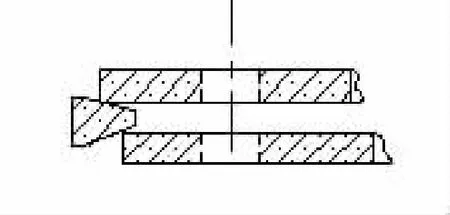

2 两法兰不平行问题的解决

法兰在实际情况下,两密封面均会存在不平行度的问题,也就是平常所说的法兰开口,一般在安装时也尽力保证法兰的平行度,以保证密封性能。但实际上总会存在一定的开口,其原因可能是初次安装、热紧、温度不均匀等等因素造成的,这就是我们所说的法兰开口的问题。但对于法兰夹具来说则是影响密封间隙控制的需求,这个优化的法兰夹具就能起到密封的作用。在测量法兰间隙时,按最大间隙加工插入两法兰间的翅片要比测量时两法兰间隙大0.2mm,翅片的厚度为2.5mm,安装时先从法兰开口处安装,就是间隙最大处,让其过盈配合和法兰端面接触。如图4所示的优化的法兰夹具。

图4

在上述法兰优化夹具的基础上两翅片接触法兰一侧的端面开设倒角,这样为了便于安装。操作时这个优化的夹具在注剂压力的作用下,在夹具翅片内侧端面产生变形补偿法兰开口间隙,实现夹具对法兰开口间隙的自密封作用,防止密封剂的外溢,节约了密封材料,提高了封堵的成功率,而法兰夹具的整体强度并未降低。可进行广泛的注胶操作,把泄漏点堵住。

我们认为此方法有简单易行、操作方便、实用性强、适用范围广的特点,并被我们在实际中多次使用,取得了很好的效果。特别是针对重要设备或易燃易爆介质的设备和管线进行注胶堵漏有非常好的效果,减少不必要的设备停工,能较大地提高我厂的经济效益,能为我厂的正常生产和扩建做出贡献。

[1]王扬昇.不停车带压密封技术[J].化工进展.1984.12.

[2]李清龙.不停车带压堵漏法兰夹具优化设计[J].设备管理与维修.2011.01.