超高分子量聚乙烯内衬复合管技术前景展望

2012-11-15谢芳大庆油田有限责任公司第七采油厂

谢芳(大庆油田有限责任公司第七采油厂)

超高分子量聚乙烯内衬复合管技术前景展望

谢芳(大庆油田有限责任公司第七采油厂)

通过对超高分子量聚乙烯(UHMWPE)内衬复合管的技术特点及国内外现场试验效果进行阐述,证明该技术在油井中应用能够延长旧油管使用寿命,减缓杆管偏磨,延长油井清蜡周期。同时,通过现场应用情况,对超高分子量聚乙烯内衬复合管技术进行评价,对该技术的应用前景进行了论述。

超高分子量聚乙烯 内衬复合管 防偏磨 清蜡周期

油井在生产过程中存在以下问题:一是采用高压蒸汽车向油套环型空间打热水进行循环洗井,这种方式工作量大,影响产量,费用较高,在压力控制不当的情况下容易对地层造成污染;二是在偏磨井上应用抽油杆扶正器,投入成本高,同时增加了油井的抽汲载荷,导致抽油机生产能耗增加;三是油管的可再生利用率低,增加了油井的维护成本。2008年葡萄花油田累计更换油管8.5432×104m,其中修复油管仅有0.2916×104m,占更换油管总数的3.4%。为此应用超高分子量聚乙烯内衬复合管技术,利用新材料的摩擦系数低、耐磨、耐腐蚀等特性,延长油井清蜡周期,减缓杆管偏磨,减小抽汲载荷,降低生产能耗,还可以修复利用旧油管,使油管的使用寿命得到延长,降低油田在生产过程中的成本。

1 超高分子量聚乙烯管材的技术特点

超高分子量聚乙烯材料采用的是相对分子质量达到287×104的超高分子量聚乙烯(UHMWPE)树脂,通过特殊工艺制造成型。该材料于1957年由美国联合化学公司采用齐格勒催化剂首先研制成功,属于线型聚合物,相对分子质量通常在(100~500)×104之间,结晶度65%~85%,密度0.92~0.96 g/cm3。与众多聚合物材料相比,超高分子量聚乙烯材料具有摩擦系数低、耐磨、耐腐蚀、加工成型难度大等特性。使用超高分子量聚乙烯管作为油管衬管,利用该材料的优良特性,实现防蜡、防偏磨、防腐蚀的目的。

1.1 超高分子量聚乙烯材料的低摩擦性

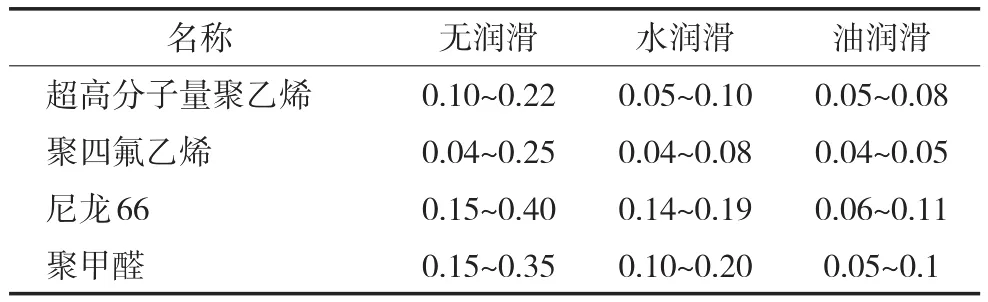

超高分子量聚乙烯的摩擦系数为0.07~0.11,接近冰与冰之间的摩擦(0.05~0.15),即使在无润滑剂的情况下,与铜或黄铜等金属进行表面相对滑动时也不会引起黏着磨损现象。超高分子量聚乙烯与其他材料摩擦测试对比情况见表1。

表1 超高分子量聚乙烯与其他材料的摩擦系数测试对比

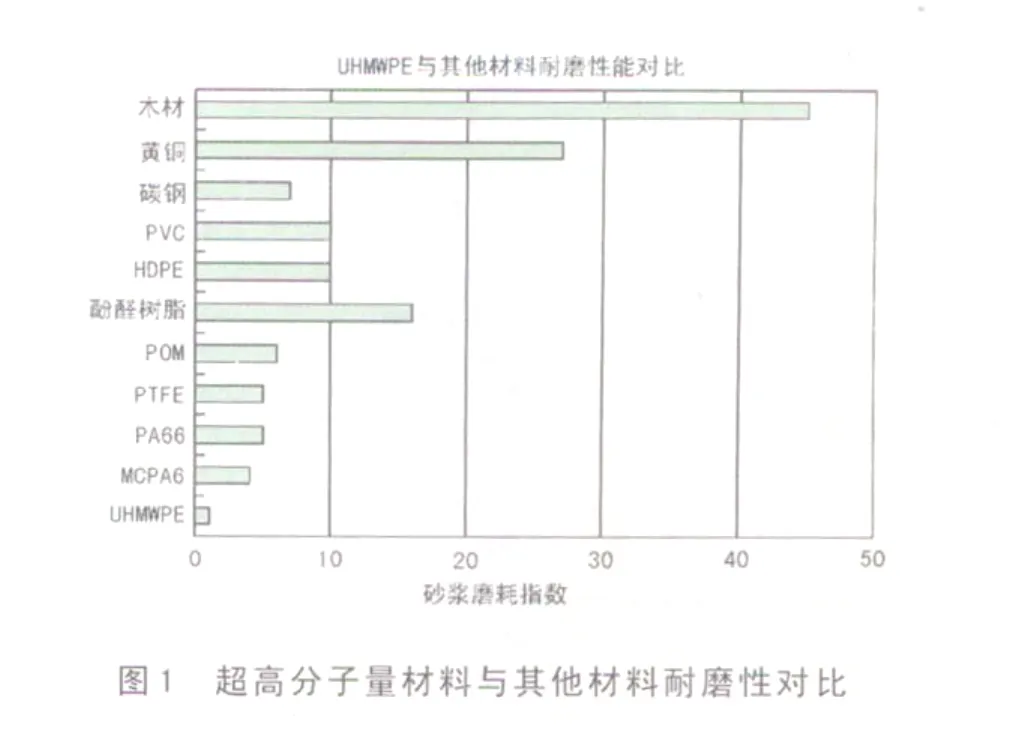

1.2 超高分子量聚乙烯材料的耐磨性

超高分子量聚乙烯与其他材料相比耐磨性较为突出。测试结果见图1。

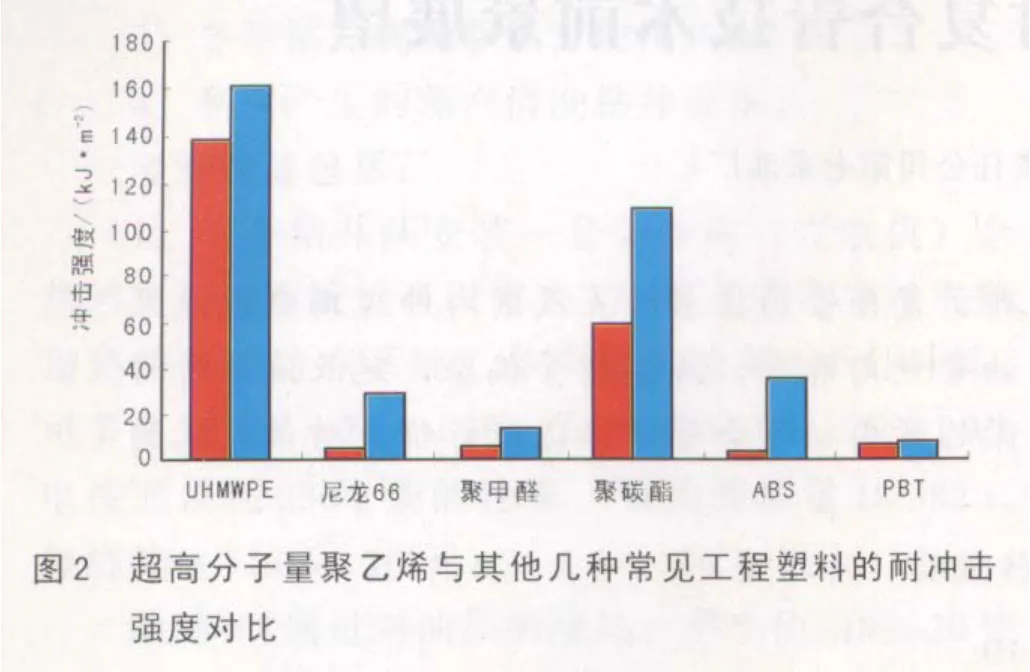

1.3 超高分子量聚乙烯材料的耐冲击性

根据GB 1843—1996《塑料悬臂梁冲击性能试验方法》,对超高分子量聚乙烯和几种工程塑料的耐冲击性能进行了测试,结果表明超高分子量聚乙烯材料的耐冲击强度是现有塑料中最高的,见图2。

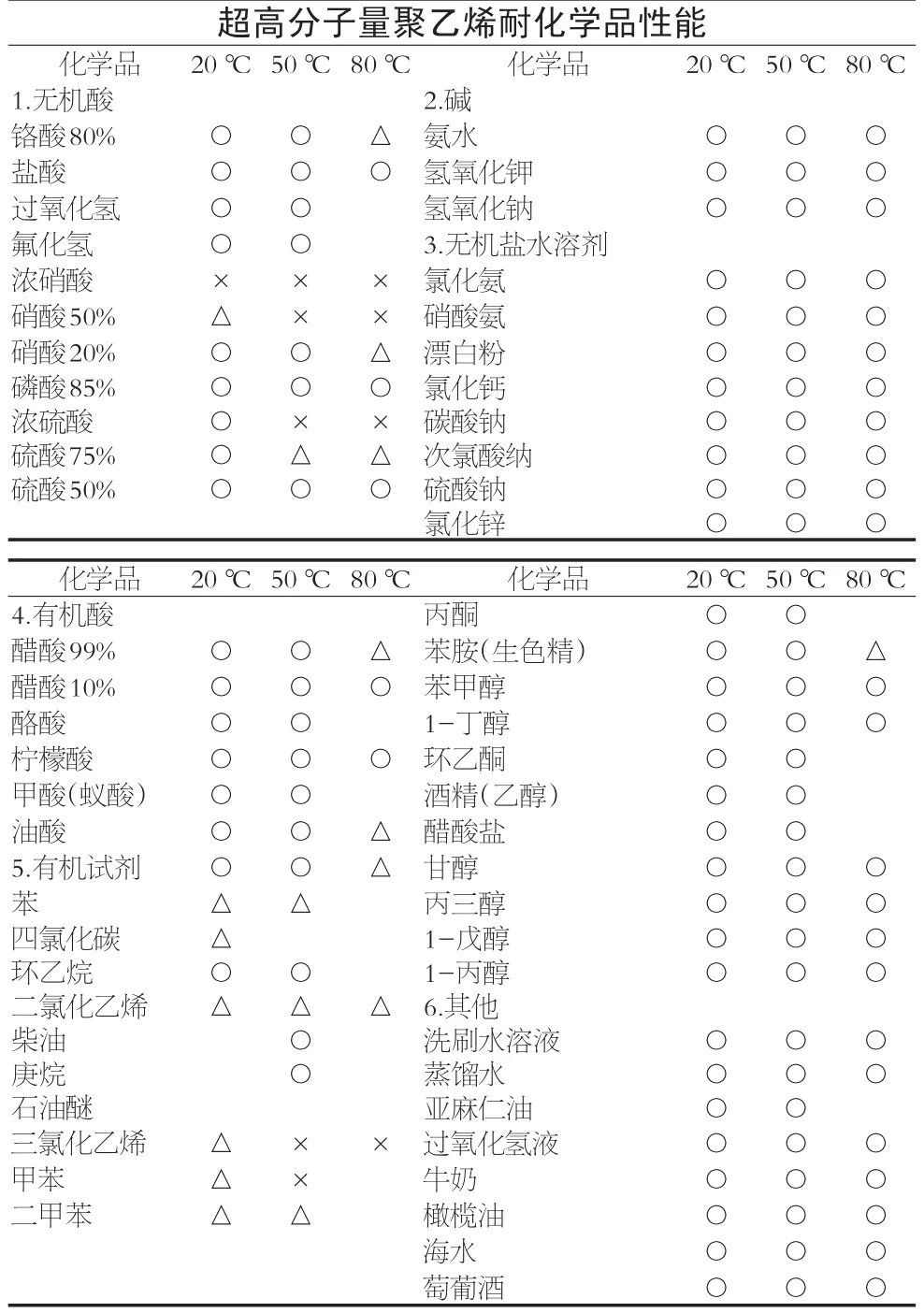

1.4 超高分子量聚乙烯材料的耐腐蚀性[1]

超高分子量聚乙烯分子结构的对称性和化学键的饱含度使其具有优良的耐化学品性能。在20℃和80℃两种温度下,通过80种有机溶剂浸泡30 d,超高分子量聚乙烯材料外表面正常,见表2。

表2 耐腐蚀情况对比

2 现场应用情况及试验效果

2.1 国外油田现场试验情况及效果[1]

超高分子量聚乙烯内衬复合管在美国得克萨斯州的克伦油田先后在较高故障率的17口油井进行了试验。除1口低产井关井外,其余16口井均正常生产,无故障运行时间增加了5倍。

现场试验表明,超高分子量聚乙烯内衬复合管下井后,未发生因油管磨损、腐蚀或抽油杆偏磨等原因停井作业。统计试验后17口井故障原因:3次抽油杆腐蚀故障和1次外部油管接箍腐蚀故障。17口井的故障率由4.3%下降到0.59%。历史数据表明,这些油井试验前90%故障都与油管的内部磨损及腐蚀或抽油杆相关部件的磨损有关。试验证明,超高分子量聚乙烯内衬复合管可以减缓杆管之间的磨损,降低油管腐蚀程度。

2.2 国内其他油田试验效果[1]

2005年,吉林油田选取1口偏磨严重井进行了超高分子量聚乙烯内衬复合管试验,下井前将油杆扶正器去掉。为了检查使用效果,在184 d后起出全井管柱,高分子复合层无明显磨损,抽油杆及接箍没有发生磨损,不存在腐蚀现象,油管内无结蜡,油管螺纹完好,所以继续下井使用,截至检查日计算,热洗周期由82 d延长到184 d,延长了2.24倍。

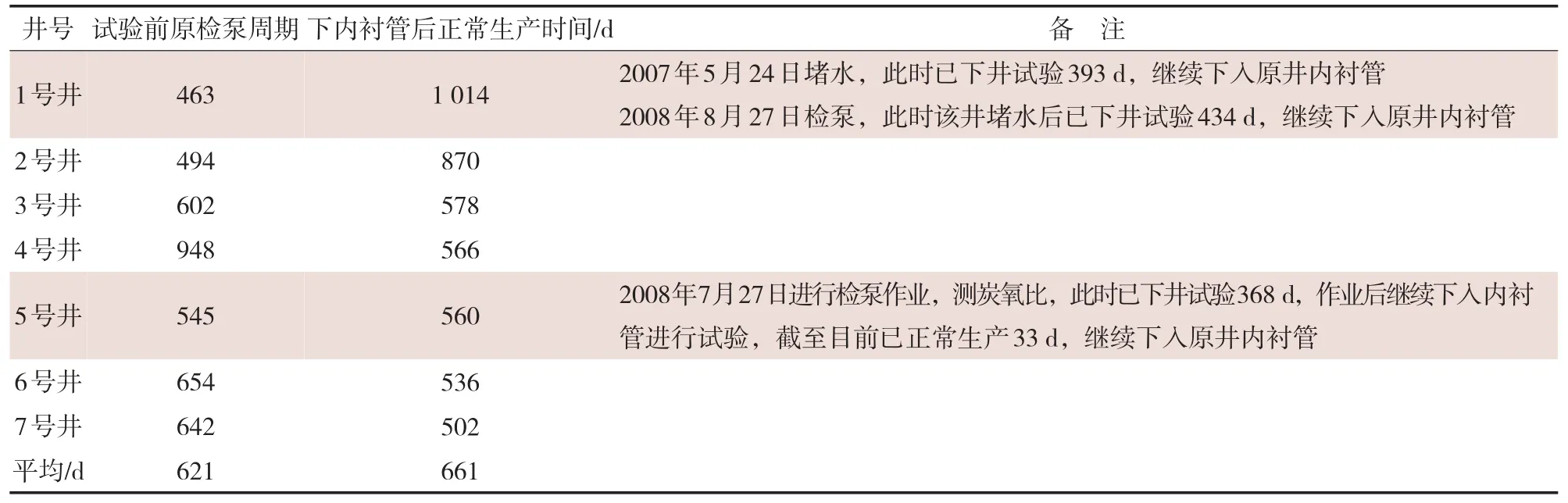

2.3 大庆油田采油七厂试验效果

2006—2007年共完成现场试验7口井,平均正常生产天数达到661 d,其中1号井生产时间达到了1014 d。

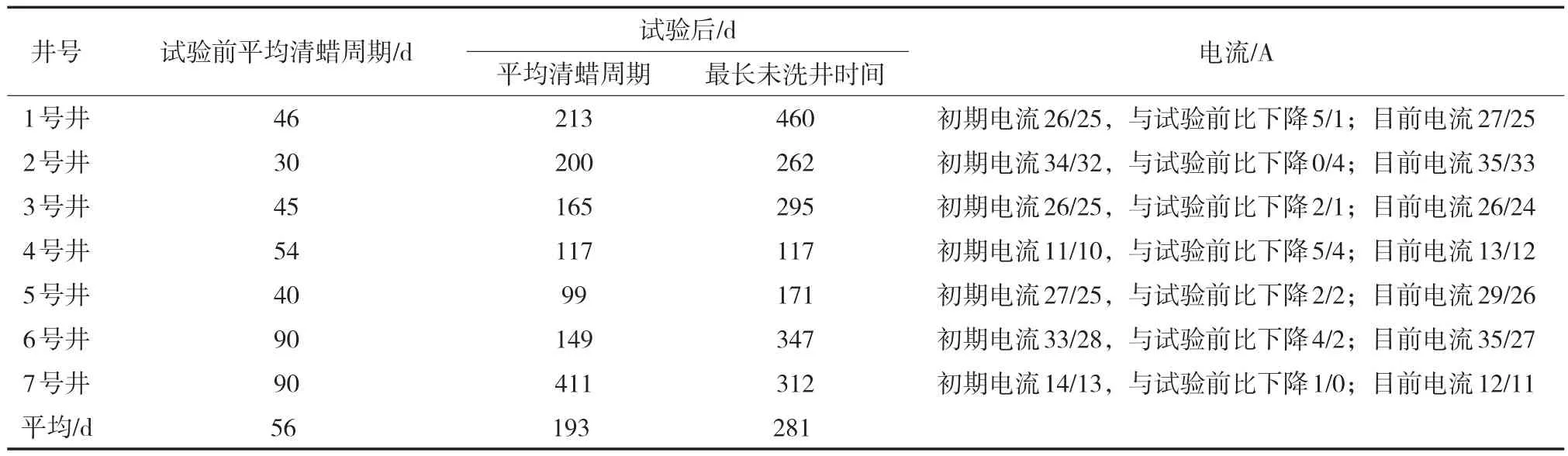

2.3.1 超高分子量聚乙烯内衬复合管的防蜡效果

2006—2007年完成的7口试验井,平均单井清蜡周期达到193 d,与试验前相比,清蜡周期延长了137 d,延长了2.4倍,见表3。

2.3.2 超高分子量聚乙烯内衬复合管的防偏磨效果

试验前,试验井均存在不同程度的偏磨现象,在施工时去掉扶正器或换掉防偏磨油杆,目前平均单井正常生产661 d,见表4。

3 经济效益评价

全厂每年的作业井中,因杆管偏磨进行作业的井约7口,单井作业费用按4.2×104元计算,应用超高分子量聚乙烯内衬复合管后,每年预计可减少杆管偏磨50%,减少作业井3井次,节约作业费用12.6×104元。

全厂油井平均清蜡周期约60 d,平均单井年洗井6次,每次热洗费用0.1×104元,年单井洗井费用0.6×104元。应用超高分子量聚乙烯内衬复合管后,平均清蜡周期延长到2倍以上,平均单井年减少洗井3次,单井年减少热洗费用0.3×104元。

表3 试验效果对比

表4 试验井生产周期效果对比

因此,应用超高分子量聚乙烯管对旧油管进行改造后,每年预计可节约费用约12.9×104元。

4 结论及认识

通过对超高分子量聚乙烯材料的各种物理特性进行综合分析,结合现场试验数据,总结出以下规律:

1)通过试验,证明了超高分子量聚乙烯内衬复合管能够使油井的清、防蜡周期延长,洗井次数减少,对地层的伤害降低。

2)在偏磨严重的井上,应用超高分子量聚乙烯内衬复合管,可解决油井偏磨问题。

3)超高分子量聚乙烯内衬复合管可用于油管改造,延长油管的使用年限,具有广阔的推广应用前景。

[1]李波,尚可心,候志欣,等.超高摩尔质量聚乙烯内衬复合管应用前景展望[J].塑料工业.2006,34(12).

10.3969/j.issn.2095-1493.2012.01.010

谢芳,2007年毕业于大庆石油学院,助理工程师,从事采油工程技术研究工作,E-mail:cy7xiefang@petrochina.com.cn,地址:黑龙江省大庆市大同区第七采油厂工程技术大队,163517。

2011-11-12)