蚕丝/棉复合丝织物冷轧堆染色工艺探讨

2012-11-15郭精超唐人成陈国强

郭精超,唐人成,陈国强

(1. 现代丝绸国家重点工程试验室,江苏 苏州 215123;2. 苏州大学 纺织与服装工程学院,江苏 苏州 215006)

蚕丝/棉复合丝织物冷轧堆染色工艺探讨

郭精超,唐人成,陈国强

(1. 现代丝绸国家重点工程试验室,江苏 苏州 215123;2. 苏州大学 纺织与服装工程学院,江苏 苏州 215006)

基于对纯棉机织物与真丝织物活性染料冷轧堆染色工艺的大量实践与深入研究,将冷轧堆染色工艺应用于蚕丝/棉复合丝织物上,试验结果肯定了该应用的可行性。在此基础上进一步探讨了试验用活性染料类型、固色碱剂种类、固色碱剂质量浓度及堆置时间对染色效果的影响,从而确定了适宜的染色工艺条件。通过试验得到适用于各染料的最佳工艺为:活性黄3RS、海军蓝BES所用碱剂均为碳酸钠40 g/L,堆置时间15 h;汽巴克隆红C-2BL用碳酸钠40 g/L+硅酸钠40 g/L,堆置时间10 h。

蚕丝;棉;复合丝;活性染料;冷轧堆;染色工艺

冷轧堆染色工艺因其基础投资费用低,工艺简单可靠,能量消耗少且固色率高,匀染性优良,在清洁生产中备受青睐。目前,纯棉织物的冷轧堆染色工艺已广泛应用于实际生产,且在染料制造商、染厂和机械制造商之间良好的合作下,不断完善、日渐成熟[1],并逐渐应用于蚕丝等蛋白质纤维上,取得了较好的效果[2]。

真丝作为天然的蛋白质纤维,具有优良的光泽、吸湿性和保健性等,但价格昂贵。而将真丝和棉纤维进行交织和复合,既可保持丝绸产品的质量和风格,又可降低原料成本。因此,以真丝为主的多种双组分面料越来越多地出现在面料市场上,其一浴一步法染色工艺技术研究日益受到重视[3]。但传统设备的湿热加工又使得织物匀染性变差,易产生拖刹印、灰伤等病疵。而冷轧堆染色采用室温打卷堆置法,织物受到的张力小,摩擦减少,不仅对真丝绸的损伤减少,灰伤降低,色泽均匀,而且还可克服常规染色造成的纬斜、条印、易纰等病疵[2]。

丝/棉面料的一浴法染色,活性染料是首选,因为活性染料既可以上染真丝纤维,也可以上染棉纤维,而且染料与纤维是以共价健结合,其染色产品的色牢度优良。由于活性染料母体绝大多数属于酸性染料,同时又具有能发生键合反应的活性基团,相对分子质量也不大,所以使它具有融酸性染料和直接染料的主要优点于一体的特点,既能克服直接染料色光晦暗、匀染性差的缺点,又可弥补酸性染料牢度不足的短处。桑蚕丝的蛋白质分子链的两端存在着自由的羧基(―COOH)和氨基(―NH2),主链上存在着一定量的酰胺基,它们都可以和活性染料反应,形成共价键结合[4]。

目前,关于蚕丝/棉复合丝织物的冷轧堆染色工艺尚鲜有报道。本研究基于棉和真丝的冷轧堆染色工艺研究,进一步探讨了该工艺在蚕丝/棉复合丝织物上的应用;在肯定了该应用可行性的基础上,探讨了3种不同类型活性染料冷轧堆染色工艺中固色碱剂、堆置时间对染色效果的影响,并确定了适宜的工艺条件,以期对投入生产有所帮助。

1 试 验

1.1 材 料

织物:纯棉机织物,斜纹;桑棉缎,经向为100 %桑蚕丝,纬向为丝棉复合丝。

染化料:活性黄3RS(江苏省宜兴市振杨染料化工有限公司),汽巴克隆红C-2BL(上海汽巴精化有限公司),Megafix海军蓝BES(上海万得化工有限公司),硅酸钠、碳酸钠、氢氧化钠均为分析纯,皂片为工业纯。

仪器:小型轧车(上海皇巨实业有限公司),X-5型红外染色机(上海皇巨实业有限公司),UItraScan XE型电脑测色配色仪(美国HunterLab公司),XW-ZDR-25X12低噪振荡式染样机(靖江市新旺染整设备厂),Model 670型摩擦牢度仪(英国James H.Heal公司),WASH TEC-P型水洗牢度仪(英国罗切斯国际公司)。

1.2 试验流程

1.2.1 前处理

织物前处理是确保染料良好扩散的基础,前处理充分,染料在纤维界面的扩散和渗透就好,能提高染色匀染性、重现性。尤其冷轧堆染色过程对织物的前处理要求较高,前处理必须确保织物润湿性优良,pH值适宜,且有较好的毛效[5]。本试验中所用织物为桑棉缎,其经向为100 %桑蚕丝,纬向为丝/棉复合丝,含桑蚕丝70 %左右。而桑蚕丝含 20 %~30 %丝胶,丝胶包裹在丝素的外面,使丝织物手感粗糙、光泽晦暗,同时丝胶的存在还会影响漂白效果及染料上染,导致染色不均匀,因此多余的丝胶必须精练除去。

1.2.1.1 处 方

预处理液处方为:碳酸钠1.0 g/L、渗透剂0.5 g/L、浴比50︰1;初练液处方为:碳酸钠3.0 g/L、丝素保护剂7 g/L、保险粉0.5 g/L、硅酸钠1.5 g/L、浴比50︰1;复练液处方为:碳酸钠1.0 g/L、丝素保护剂4.0 g/L、保险粉0.5 g/L、硅酸钠1 g/L、浴比50︰1;后处理液处方为:碳酸钠1.0 g/L、30 %双氧水10 mL/L、浴比50︰1。

1.2.1.2 工艺流程

预处理(90 ℃,30 min,pH10~11)→热水洗(90 ℃,5 min)→初练(90 ℃,40 min,pH10)→热水洗(90 ℃,5 min)→复练(90 ℃,40 min,pH10)→后处理。其中,后处理过程为:热水洗(85 ℃,5 min)→温水洗(50 ℃,5 min)→后处理液(90 ℃,10 min)→温水洗(50 ℃,5 min)→冷水洗→烘干[6]。

1.2.2 冷轧堆染色工艺

精练后蚕丝/棉复合丝织物→浸轧染液(室温→一浸一轧,轧余率80 %左右)→保鲜袋密封置于钢瓶中→恒温25 ℃堆置→皂洗(皂片2 g/L,碳酸钠2 g/L,浴比50︰1,90 ℃、10 min)→ 50 ℃热水洗5 min →冷水洗、晾干。

染液处方:染料X g/L,碱剂Y g/L,染料和碱剂按4∶1进行混合。

1.3 测 试

1.3.1 染料的耐碱性

按HG/T 3399-2001《染料扩散性能的测定》进行,采用滤纸渗圈法测定活性染料染液的耐碱稳定性[7]。

1.3.2 K/S值的测定和固色率

将染色后的织物用测色仪测试染色布K/S值,以表征染色后试样的色深;按式(1)计算固色率。

1.3.3 耐摩擦牢度和耐水洗牢度

耐摩擦和耐水洗色牢度的测试分别按GB/T 3920-2008《纺织品 色牢度试验 耐摩擦色牢度》和GB/T 3921-2008《纺织品 色牢度试验 耐皂洗色牢度》标准进行。

2 结果与讨论

2.1 染料的耐碱性

冷轧堆染色要想获得较高的染色固着率,首先必须挑选适宜的染料。因为冷轧堆染色是在室温下使染料完成吸附、扩散、固色,反应过程不经加热和汽蒸,所以对染料要求较高。首先,染料要具有良好的溶解性和扩散性,染料溶解性不好易给织物留下色点和色斑,扩散性差会使织物颜色过渡不均匀;其次,染料对纤维要具有低或中等的亲和力,亲和力太高会使反应速率过快,引起染色不匀、不透[2];最后,更为重要的是,染料要具有良好的耐碱稳定性,因为冷轧堆染色工艺中染色和固色同时进行,使用的碱剂量大,染料耐碱性差,会大量水解失去反应性。

因此,试验在选择溶解性好、扩散性佳、反应性适中的染料的基础上,对其耐碱性进行了测试。将各染料分别配置为质量浓度5 g/L的染液,按染液与碱剂(混合碱,其中含硅酸钠30 g/L和氢氧化钠6 g/L溶液)4∶1混合后于不同时间段各取0.2 mL,逐滴滴到平放在表面皿上的中性滤纸上,置阴凉处晾干。测得水圈直径R1和染料圈直径R2,并计算染料的比移值Rf=R2/R1,计算结果见表1。 染料比移值变化率即水解率的大小反映了染料的耐碱性,比移值变化率大则染料的耐碱性较差,反之,染料的耐碱性较好。

表1 染料的耐碱性Tab. 1 Alkali resistance of selected reactive dyes

由表1可以看出,碱性条件下,3种染料在30 min内的水解率为5 %~6 %,耐碱性均较佳。3种染料中,活性黄3RS的水解率最小(即耐碱性最好),汽巴克隆红C-2BL相对较差。这是因为活性黄3RS是一种由一氯均三嗪和乙烯砜基以对位酯组合而成的双活性基染料,对温度的依存性较小,固色反应相对较慢,耐碱抗水解性好,较稳定。海军蓝BES活性染料是以一氯均三嗪为桥基,在经严格筛选的染料母体上引入乙烯砜硫酸酯基团,使之成为含有双异官能反应基的活性染料,且2种活性基具有协同性和互补性,使染料具有溶解度高、耐碱性优良、固色率高等特点。3种染料与碱剂混合不同时间后,比移值变化均较小,且随着时间的延长,比移值减小,符合活性染料冷轧堆染色的要求。

2.2 固色碱剂对染色效果的影响

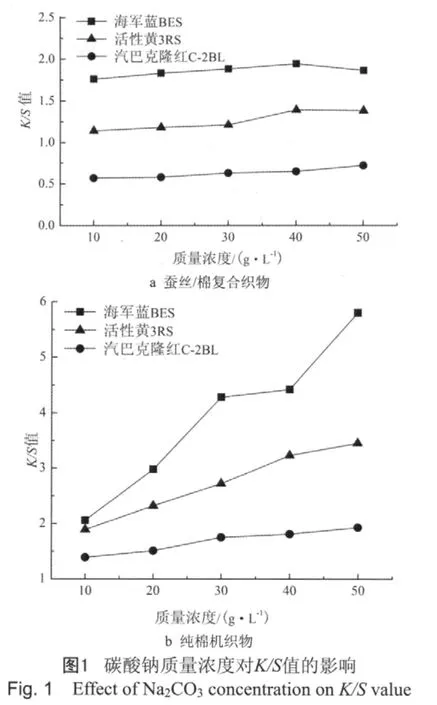

2.2.1 碳酸钠对K/S值的影响

由图1a可以看到,3种不同类型活性染料染得丝棉织物的K/S值随碳酸钠质量浓度的增加有所变大,但增加并不明显,在质量浓度为30~40 g/L时基本达到最大,再增大质量浓度色深反而变小。因为碱的加入虽可促进染料发生固色反应,但同时也会加速染料水解,且丝素对碱很敏感。棉对碱稳定,碱的增加对棉的上染有利,而真丝组分颜色会下降,因此丝棉织物在染色过程中加碱后色深变化与染棉时有很大不同。为改善丝、棉的同色性,碱的质量浓度不宜过高,同时调节碱剂质量浓度和染液的pH值可有所帮助。同时可以看到,与纯棉机织物(如图1b所示)相比,随着纯碱质量浓度的增加,织物色深变化的趋势相同,但变化幅度不及纯棉机织物大,且相同纯碱质量浓度下同一质量浓度的染料在丝棉织物上得色浅,这与2种织物不同的染色性能有很大关系。

2.2.2 氢氧化钠对K/S值的影响

由图2可以看到,3种染料在只加氢氧化钠的情况下,染色后织物的K/S值都很低,不及只加碳酸钠时色深大。且随染液中氢氧化钠质量浓度的增大,2种织物染得色深的变化都不明显,如质量浓度过大还会使色深有所下降。原因是氢氧化钠碱性过强,使染料水解剧烈失去了反应活性,不利于上染。此外,碱性太强对蚕丝组分会有损伤,因此不能单独使用。

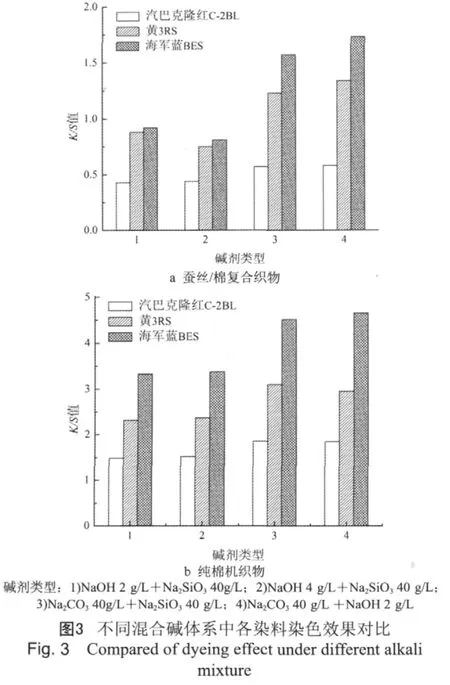

2.2.3 混合碱剂对染色效果的影响

由图3可以看出,对3种染料而言,在上染纯棉机织物和蚕丝/棉复合织物时,均在碳酸钠与硅酸钠、氢氧化钠复配的碱液体系中获得效果较佳,而氢氧化钠与硅酸钠复配的碱体系染色效果较差。这是因为,氢氧化钠碱性太强使染料水解严重,不利于染料的上染,不适合于丝/棉复合面料的染色。相对而言,碳酸钠碱性较弱,有利于固色反应的进行,使得表面色深增加。

2.3 染料在不同碱剂中固色率的比较

由图4可以看出,活性黄3RS在氢氧化钠4 g/L+硅酸钠40 g/L的混合碱体系中固色率最高,而汽巴克隆红C-2BL和海军蓝BES在碳酸钠40 g/L+硅酸钠40 g/L的混合碱体系中固色率最大。这是因为硅酸钠加入后会形成缓冲体系,硅酸钠作为缓冲剂,对碱液的pH值起调节作用,可控制染料的水解反应,有利于提高固着率且轧液时极大地降低了织物的“吸碱”,使pH值趋于稳定,有利于固色反应的进行。综合考虑碱剂对色深及固色率的影响,将最佳碱剂及质量浓度确定为:活性黄3RS和海军蓝BES用碳酸钠40 g/L,汽巴克隆红C-2BL用碳酸钠40 g/L和硅酸钠40 g/L的混合碱体系。

通过比较同种染料在纯棉机织物与蚕丝/棉复合织物上的固色率可以得到:在碱性较弱的条件下,染料在蚕丝/棉复合织物上获得的固色率较高。这是因为活性染料在蚕丝上的固色率受染液碱性和染料活性强弱的影响较大,若所用染料的反应性较高同时染料被纤维吸附的速率较快,染料的固色率就较高。因此,实验所用双活性基的活性染料在碱性不太大的条件下对蚕丝/棉复合丝染色会获得更高的固色率。

2.4 堆置时间对染色效果的影响

由图5可以看出,活性黄3RS与海军蓝BES染色织物在室温堆置15 h左右时达到最大色深值;对汽巴克隆红C-2BL只需室温堆置10 h就能达到最佳效果,再延长堆置时间,反而会造成色深减小。同时可以得到,3种染料染得色深随时间的变化并不明显。但是,适当延长堆置时间有利于固色率的提高。

2.5 染色牢度测试结果

由图6可以看出,对活性黄3RS和海军蓝BES而言,堆置时间达到10 h后固色率有明显提高。这是因为冷轧堆染色过程中温度低,固色速率慢,时间太短固色不能完全,染料上染率低。因此,确定适合染料的堆置时间需综合考虑染得色深与固色率两方面的因素。活性黄3RS和海军蓝BES应堆置15 h左右,汽巴克隆红C-2BL只需堆置10 h左右。

在3种染料中,汽巴克隆红C-2BL在蚕丝/棉复合织物上染得色深值最小,其次是活性黄3RS,海军蓝BES色深值最大,这一规律与在纯棉织物上相同,这是由3种染料的结构性能决定的。汽巴克隆红C-2BL是双活性基染料,其结构特点是使用活性高于三聚氯氰的三聚氟氰,用脂肪烃替代芳香烃与乙烯砜连接。由于其分子结构中以F原子取代CL原子,分子量减小,直接性降低,对纤维的亲和力降低,且水解速率常数增大[8],因此达到最佳固色率所需时间短,但色深值较小。

综合以上试验结果可以看出,3种类型活性染料冷轧堆染色工艺在蚕丝/棉复合织物上与在纯棉织物上随工艺条件的变化趋势是基本相同的。然而在纯棉机织物上的色深值要明显大于在蚕丝/棉复合织物上的色深值,这说明染料在蚕丝上的利用率较低,得色浅。其原因是多方面的:首先,因为蚕丝纤维与棉纤维在物理性能上存在很大差异,所以染色性能有所不同。对于轧染工艺而言染料与纤维的结合与纤维表面结构特征有很大关系,棉纤维纵向为带有不规则转区的扁平管状体,横截面为带有中腔的腰圆体,而桑蚕丝截面内巨原纤呈簇团状紧密聚集在一起,纵向平滑。其次,真丝绸的内部结构属蛋白质结构,其化学组成为氨基酸由大量多肽链构成,含有氨基、羟基和羧基等活性基团数量较少,同活性染料分子反应有限,故上色较低。最后,与织物组织结构亦有关,试验用棉布为斜纹组织(属中厚型),棉纤维是短纤维,组织间隙大,而蚕丝/棉复合织物为素绉缎,较轻薄,且蚕丝是长丝组织细密、空隙小,不利于染料的瞬间渗入。

由表2测试结果可以看出,活性染料的冷轧堆染色工艺技术应用于蚕丝/棉复合丝织物的染色可以取得满意的色牢度,干湿摩及耐水洗变、沾色牢度均在3级以上。

表2 色牢度测试结果Tab.2 Test results of color fastness

3 结 论

1)通过以上结果可以看出,冷轧堆染色技术可以应用于蚕丝/棉复合织物的染色。活性黄3RS、汽巴克隆红C-2BL、海军蓝BES均能在该织物上取得良好的染色效果。

2)试验得到适用于各染料的工艺条件为:活性黄3RS、海军蓝BES用碳酸钠40 g/L,堆置时间15 h;汽巴克隆红C-2BL用碳酸钠40g/L+硅酸钠40g/L,堆置时间10 h。

[1] 陈立秋.冷轧堆染色清洁生产的工艺条件(一)[J].印染,2004,30(13):36-37.CHEN Liqiu. Process conditions of cold pad-batch dyeing process (Ⅰ)[J]. Dyeing and Finishing, 2004, 30(13):36-37.

[2] 沈一峰,张蓉,林鹤鸣.真丝绸活性染料冷轧堆染色工艺研究[J].丝绸,2008 (6):21-23.SHEN Yifeng, ZHANG Rong, LIN Heming. Study on Cold pad batch dyeing of silk fabric with reactive dyes[J]. Journal of Silk, 2008 (6): 21-23.

[3] 张果峰,赵振河.一浴法染色新工艺的探讨[J].纺织科技进展, 2005 (3):21-24.ZHANG Gunfeng, ZHAO Zhenhe. The new craft discussion of one-bath process dye[J]. Progress in Textile Science &Technology, 2005 (3):21-24.

[4] 蔡祖伍,李启光,杨爱琴.活性染料及其真丝绸印染工艺探讨[J].染料与染色,2003,40(3):156-159.CAI Zuwu, LI Qiguang, YANG Aiqin. A study on reactive dyes and their dyeing and printing on silk[J]. Dyestuffs and Coloration, 2003, 40(3): 156-159.

[5] 文水平,何丽清,王秀丽.棉针织物冷轧堆染色工艺[J].印染,2006,32(15):25-27.WEN Shuiping, HE Liqing, WANG Xiuli. Cold pad-batch dyeing of cotton knits[J]. Dyeing and Finishing, 2006,32(15): 25-27.

[6] 屠天民,闵洁.现代染整试验教程[M].北京:中国纺织出版社,2009:68-70.TU Tianmin, Min Jie. Modern dyeing experiments course[M]. Beijing: China Textile & Apparel Press, 2009:68-70.

[7] 李春光,卢梅仙,侯超,等.冷轧堆染色活性染料的选用[J].印染,2008,34(17):13-16.LI Chunguang, LU Meixian, HOU Chao, et al. Selection of reactive dyes for cold pad-batch dyeing[J]. Dyeing and Finishing, 2008, 34(17):13-16.

[8] 苗蔚荣,侯毓汾.一氟三嗪型活性染料的研究[J].大连工学院学报,1987,26(3):9-15.MIAO Weirong, HOU Yufen. Investigation on mono fl uorotriazinyl type reactive dyes[J]. Journal of Dalian Institute of Technology, 1987, 26(3): 9-15.

Study on the Cold Pad-Batch dyeing process of silk-cotton composite fabric

GUO Jing-chao, TANG Ren-cheng, CHEN Guo-qiang

(1.National Engineering Laboratory for Modern Silk, Suzhou 215123, China; 2.College of Textile and Clothing Engineering, Soochow University,Suzhou 215006, China)

On the base of large amount of work and profound researches on cold pad-batch dyeing with reactive dyes of pure cotton woven fabric and real silk fabric, this paper applies cold pad-batch dyeing process to silk-cotton composite fabric, which has been approve to be applicable by test result. Based on this, this thesis further studies how the relevant factors in fl uenced the dyeing effect, including category of dyes which be used in the test, the type and dose of fi xation alkaline agent and stacking-time. In this way, the appropriate technological conditions of dyeing are determined.According to experiments, the optimum process that is suitable for all dyes was

, i.e., for Reactive Yellow 3RS and Navy Blue BES, sodium carbonate 40 g/L, and they should be stacked at room temperature for 15 h; while for Cibacron C-2BL, sodium carbonate is 40 g/L mix with sodium silicate 40 g/L, the period during which it is stacked is10 h.

Silk; Cotton; Composite silk; Reactive dyes; Cold Pad-Batch; Dyeing process

TS193.8

A

1001-7003(2012)06-0016-06

2012-01-07;

2012-04-23

郭精超(1989- ),女,硕士研究生,研究方向为织物的染整工艺研究。通讯作者:陈国强,教授,chenguo jiang@suda.edu.cn。