KD521接转站掺水泵的节能技术改造

2012-11-15朱益飞戴剑飞张士杰杨梅朱海

朱益飞 戴剑飞 张士杰 杨梅 朱海

(1.胜利油田分公司孤东采油厂;2.胜利油田分公司技术检测中心)

KD521接转站掺水泵的节能技术改造

朱益飞1戴剑飞2张士杰1杨梅1朱海1

(1.胜利油田分公司孤东采油厂;2.胜利油田分公司技术检测中心)

目前胜利油田孤东采油厂掺水泵由于油井产出液中含盐、含硫、矿化度高,以及废水中含有细菌等,导致泵站掺水泵腐蚀严重,掺水泵排量下降,漏失量增大,泵效降低。油田掺水泵的机组效率普遍不高,平均仅为20%左右。经分析排量变小、节流损失、泵效降低和水质合格率低是造成掺水泵机组效率低的主要原因。通过改善掺水泵防腐蚀能力,实施变频节能技术改造,选用优质高效泵,改善污水水质的酸碱度,优化生产运行参数和强化掺水表管理等技术措施,掺水泵机组综合节电率达到10.8%,节能技术改造效果良好。

掺水泵 腐蚀 节能改造 效果

胜利油田稠油储量非常丰富,随着油田稠油开采工艺技术的不断完善,稠油开发规模逐年扩大,稠油产量目前已占油田总产量的25%左右。由于稠油的黏度大,流动性能差,造成抽油机负荷大,地面管线回压高,产液量低,能耗高,开采和集输难度大[1]。为解决这一问题,油田普遍采用掺水开采的办法,即利用油井产出液中的水,经油水分离后,再用掺水泵将含油污水打回采油井的油管内,根据油井供液情况和稠油黏度的不同,掺水工艺分为油井井筒内掺水和地面管线掺水两种,以降低稠油井产出液的黏度,从而达到降低能耗和开采成本,提高油田采收率和油井产量的目的[2]。目前胜利油田孤东采油厂有各种型号的掺水泵31台,从现场使用情况来看,一方面由于油井产出液中含盐、含硫、矿化度高,以及废水中含有细菌等物质,导致泵站掺水泵腐蚀严重,掺水泵排量下降,漏失量增大,泵效降低,能耗浪费严重;另一方面,由于存在掺水泵腐蚀问题,掺水泵维修频繁,平均运行时间达不到3000 h就需要大修,仅为普通离心泵正常大修时间的四分之一,造成掺水泵泵效降低。另外,由于掺水流量调节的需要,存在流量节能损失。据统计,油田掺水泵的机组效率普遍不高,平均仅为20%左右,最低的机组效率不到10%。为此,提出了KD521油气接转站掺水泵节能技术改造方案,通过掺水泵能源利用效率分析,提出了有针对性的治理措施,收到了良好的节能技术改造效果。

1 掺水泵使用现状

KD521站掺水泵于2003年6月投产,共有3台掺水泵(离心泵),每台离心泵额定排量160 m3/h,额定功率130 kW。2007年因掺水泵叶轮和中段腐蚀损坏严重实施大修维护,采用ZG45改用1Gr18Ni的合金钢材料,使掺水泵腐蚀状况得到一定改善。2008年随着采油厂掺水量的不断增加,掺水泵因泵体腐蚀损坏现象加剧,其连续运行3~4个月,就需要大修1次,造成掺水泵排量快速下降,漏失量增大,泵效降低,经采油厂节能监测部门多次现场能耗监测,掺水泵机组效率最低时仅为8.7%,能耗浪费严重,严重影响采油厂稠油井的正常生产。

2 掺水泵低能效原因分析

经分析,造成掺水泵机组能效下降的主要原因有以下几个方面。

2.1 排量变小

造成掺水泵机组能效下降的首要原因是掺水的泵叶轮整体腐蚀,造成掺水泵的排量变小,扬程降低,同时出现泵体振动,噪音增大,严重的无法正常运行。通过对掺水泵解体观察发现,泵叶轮整体腐蚀严重,有的叶轮只剩下本体,其中首级叶轮腐蚀最为严重,二级和三级叶轮表面被腐蚀透,成规则孔洞,叶轮之间的定位套腐蚀成坑状。经分析,叶轮直径的减少降低了泵的扬程,叶轮腐蚀使泵的转子失衡,导致泵产生振动,噪声增大。

2.2 节流损失

KD521站管理着2个采油队300多口稠油井掺水生产工艺,对掺水量的流量调节、生产参数的调整主要通过阀门控制来完成,存在着一定的节流损失。泵站系统运行调节能力差,运行调节管理仍采用人工方式,资料录取、参数调控、保护监护、技术分析操作方法简单,科学化程度低,造成资料准确度差,系统运行不稳定,能耗高,故障率高,因此无法对系统运行参数进行优化,严重制约着掺水泵站的管理水平和系统效率的提高。

2.3 泵效降低

由于掺水泵腐蚀,维修频繁,而每维修一次,掺水泵自身效率就下降一次。掺水泵磨损大,漏失量大,泵效低,其运行效率不可能达到指标要求,掺水泵机组维修频率高,泵效低,能耗高,严重影响掺水泵机组效率的提高。

2.4 水质合格率低

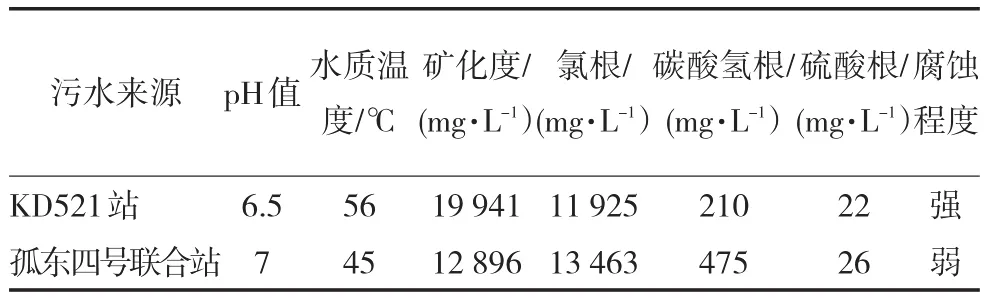

油田污水是油井产出物,未经处理的油田污水对金属设备具有较强的腐蚀性,尤其是含有大量杂质的油田污水对金属设备腐蚀严重[3],主要有pH值的影响,溶解盐、溶解氧的影响以及二氧化碳的影响等。不同的污水水质其产生的腐蚀效果也不同,通过对不同水质取样化验和腐蚀挂片试验,得到不同的腐蚀效果,结果见表1。

表1 不同水质腐蚀试验情况统计表

从表1可以看出,KD521站的水质pH值小于7,明显呈酸性。掺水泵在弱酸性的污水中受到全面腐蚀,叶轮导叶轮在高速液体的冲刷下,腐蚀速度加快,且腐蚀速率随着污水介质温度的升高而增加。KD521站的水质温度比孤东油田四号联合站的污水温度高11℃,因此,酸性腐蚀是KD521站掺水泵腐蚀的主要原因。KD521站的水质矿化度接近2×104mg/L,大于孤东四号联合站的污水水质矿化度7045 mg/L。由于污水的矿化度高,污水中的含盐量高,导电性增大,其腐蚀性也随之增大,污水中氯根含量达到11925 mg/L,而氯根是造成泵体叶轮点蚀的主要原因,和KD521掺水站一样,孤东油田其他掺水站也存在点蚀问题,不同厂家不同型号的掺水泵存在同样的点蚀现象。

2.5 运行参数不合理

KD521站掺水的来源是油气接转站油水沉降罐油水分离后的污水,由于污水罐的储量为100 m3,而每天掺水泵的排水量在1200 m3左右,使分离的污水无沉降时间。污水中含的油、地层砂及油泥等杂质造成泵的磨损,同时,这些杂质附着在管壁,使供水管径变小,泵供液能力变差,从而造成泵气蚀现象。叶轮表面形成的孔洞就是气蚀现象产生的。

2.6 掺水表计量不准确

目前采油厂仍有相当一部分掺水计量仪表采用机械式水表和电子水表,掺水计量仪表老化,计量误差大;同时由于流量计量仪表缺乏现场标定手段,无法进行周期检定。

3 掺水泵节能技术改造

3.1 改善掺水泵防腐蚀能力

通过提高掺水泵材料的耐腐蚀性,延长掺水泵的使用寿命,但同时要考虑到经济上的可行性。一般情况下,镍基耐蚀合金在酸、碱、盐等各种环境中都具有良好的耐蚀性能,但其价格昂贵,应用受到一定的限制。经过多次现场试验,低合金钢耐腐蚀性要好于碱素钢,奥氏体不锈钢耐腐蚀性要好于低合金钢。择优选用403奥氏体不锈钢作为掺水泵的叶轮和导叶的使用,掺水泵口环采用铜或非金属材料。

在防止氯离子点蚀方面,采用Gr-Ni双相不锈钢,该材料兼有奥氏体和铁素体不锈钢的特点,与铁素体相比,具有塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显著提高,且具有超塑性特点,它与奥氏体不锈钢相比,强度高且耐晶间腐蚀和耐氯化物应力腐蚀有明显提高,双相不锈钢具有优良的耐孔蚀性能,也是一种节镍不锈钢,但双相不锈钢价格偏高。

3.2 实施变频节能技术

选用185 kW的MCROMASTE-R430型西门子变频器,采用“一拖二”控制方式,实施一台变频器控制两台掺水泵的流量调节,其中一台处于工频运行状态,另一台处于变频调速运行状态,从而达到流程无节流流量调节的目的,减少能量损失。

3.3 选用优质离心泵

选用优质高效泵,特别是耐腐蚀效果好的离心泵作为掺水泵。普通ZG45金属材料在酸性介质的条件下,其耐腐蚀性差,尤其在高速液体的冲刷下,腐蚀速度更快[4]。一般情况下,掺水泵金属材料中Gr和Ni的含量越高,其耐腐蚀性越强,但现场试验应用结果表明,无论是普通ZG45金属材料,还是Gr18Ni普通合金钢,在孤东四号联合站和KD521站的掺水泵中使用,同样存在点蚀问题,这说明Gr18Ni普通合金钢不适合于解决掺水泵腐蚀问题。因此,选择腐蚀能力强,泵效高的离心泵替代普通离心水泵十分必要。

3.4 改善污水的酸碱度

通过在污水中添加碱性药剂,将水质酸碱度控制在7.0~7.2之间,使水质酸碱度达到中性或弱碱性,降低掺水泵的腐蚀程度。

3.5 优化生产运行参数,提高整体效能

通过优化泵生产运行参数,提高泵的入口压力,防止气蚀现象的发生,提高整体效能。措施是提高污水罐的容量和高度;更换掺水泵的进口管线。2009年实施了整体技术改造,用700 m3储水罐替代原来的100 m3储水罐,增加油水分离沉降时间,同时增设罐底排砂装置,使污水的杂质和含油量明显降低。通过更新掺水泵进口管线后,泵的供液状况得到明显改善,入口压力保持在0.05~0.08 MPa之间,消除了气蚀现象。

3.6 提高掺水表计量准确度

选用水表要适合小口径、低压、小排量的要求,并配备足够的备用掺水水表,以便水表维修、标定时周转使用。对稠油掺水工艺流程油井的计量水表要合适选型,掺水工艺流程要符合计量测量要求,掺水表符合计量器具管理规定进行定期检定。由于油井井况(压力、掺水方式、温度、含水量、水质等)不同,对掺水水表计量修正系数要进行现场实验测定,对计量结果进行修正,确保掺水计量准确,提高计量准确度。

4 实施效果

KD521站掺水泵技术改造取得了良好的节能效果。主要体现在以下几个方面:

1)掺水泵的耐腐蚀性能得到改善,提高了掺水泵机组的运行可靠性。掺水泵的使用寿命由原来的3~4个月,延长到24个月以上,连续运行时间达到2×104h以上,满足了油田掺水生产的需要。

2)降低了掺水泵机组的维修成本。由于掺水泵机组运行安全可靠性明显提高,大大降低了设备日常维修维护成本。

3)提高了掺水泵机组的运行效率,经现场监测,掺水泵机组平均运行效率由改造前的12.6%提高到改造后的51.3%。

4)节能效益明显。采用变频调速控制技术后,避免了掺水系统的节流能量损失,机组综合节电率达到10.8%,取得了良好的节能效果。

5)优化了生产运行参数,泵站平稳运行。通过优化泵生产运行参数,提高泵的入口压力,改善了掺水泵的供液能力,不仅避免了掺水泵的气蚀现象,而且提高了泵站的整体效能。

6)提高了掺水计量的准确度。采取多种有效措施提高了掺水计量的准确度,将误差控制在1.0%以下,满足了油田掺水计量的技术要求。

5 结束语

开展油田生产节能降耗技术研究,实施泵站节能技术改造是油田开发建设的需要,也是一项长期的工作。实践表明,提高油田掺水泵耐腐蚀能力,实施变频节能调速控制技术,选用优质高效泵,改善污水水质,优化生产运行参数和强化掺水表管理是提高油田掺水泵泵站整体效能,延长设备使用寿命,降低维修成本的有效措施。

[1]李荣强.胜利油田注水管柱腐蚀机理与防治技术[J].石油钻探技术,2008(4):64-66.

[2]张智,施太和,周理志,等.油气田开发过程中流场诱导腐蚀[J].石油化工腐蚀与防护,2007(3):79-81.

[3]程姗姗,王金刚,王治国.油气田金属设备硫化氢腐蚀行为研究[J].石油化工腐蚀与防护,2011(1):32-35.

[4]化学工业部化工机械研究室.腐蚀与防护手册——耐蚀金属材料及防腐技术[M].北京:化学工业出版社,1996:440.

10.3969/j.issn.2095-1493.2012.02.008

朱益飞,1989年毕业于华东石油学院生产过程自动化专业,高级工程师,从事于油田技术质量监督工作,E-mail:zhuyifei112.slyt@sinopec.com,地址:山东省东营市河口区仙河镇胜利油田孤东采油厂技术质量监督站,257237。

2011-11-01)