吉化炼油厂第一常减压换热网络的节能研究

2012-11-15陈安强大庆油田化工有限公司醋酸分公司

陈安强(大庆油田化工有限公司醋酸分公司)

吉化炼油厂第一常减压换热网络的节能研究

陈安强(大庆油田化工有限公司醋酸分公司)

应用换热网络软件包,对吉化炼油厂第一常减压换热网络进行了优化节能研究,找出了原有换热网络存在的问题,通过换热网络的合成、分析,提出了对原有换热网络优化改进的方案,这套方案流程结构简单,便于操作和控制。通过与原换热网络的对比和分析,以及换热器的优化设计和选型,对改进后的流程进行了模拟,初底油换后温度由原来的279℃提高到289℃以上,直接节省燃料油3460 t/a,年节能效益535×104元。

常减压装置 换热网络 流程模拟 优化设计 节能研究

换热网络是热能回收与再利用的一个重要分支系统,在化工生产应用与设计过程中,经常会遇到有些物料需要降温,有些物料需要升温,如果用高温物料来加热低温物料,这样就可以回收热能[1]。另外,为了确保换热过程不同物料达到生产设计温度,在生产装置中还必须设计一些辅助的加热器与冷凝器来支持热量交换。

常减压装置能耗主要是生产过程中产热燃料、换热蒸汽、动力用电、循环水等实现生产连续运行的必需能量消耗,其中产热燃料能耗所占的比重最大,达65%~80%之多。据统计,常减压装置能量消耗占吉化炼油厂全厂总能耗的18.5%左右,因此,常减压装置的节能降耗研究具有非常重要的意义。油四路经换热后合并为一路,进入初馏塔(T-101)进料段。初馏塔底油分二路与高温位热源换热。初底油两路换热后合为一路,去催化装置热联合与油浆换热,初底油经油浆(4、3、2、1)换热器(E-401/4、3、2、1)换后终温约为300℃去常压炉,进入常压塔进料段,作为常压塔进料。

1 现有换热网络流程

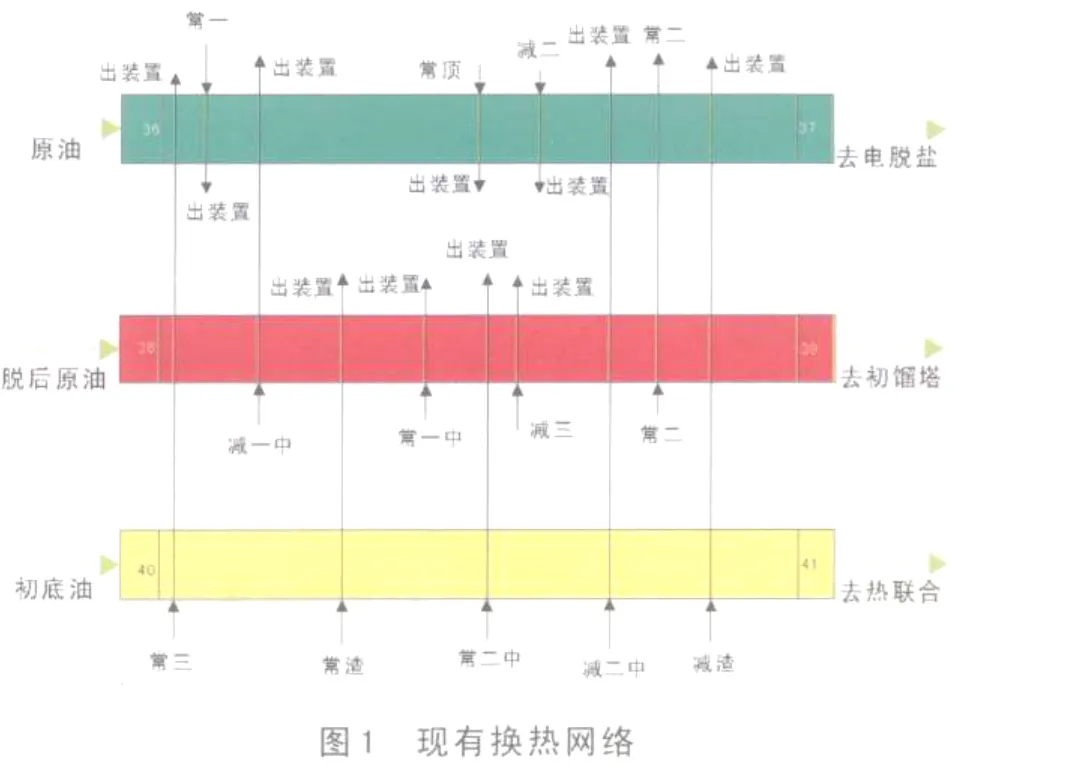

在吉化炼油厂第一常减压现有的换热网络中,原换热网络热流有14股,冷流有3股,工艺流程如图1所示,换热分为3段:脱前原油的换热、脱盐后原油的换热和初底油的换热,具体叙述如下。

原油(以下称为脱前原油)自原油罐区用原油泵送入装置内,分为四路分别与低温位热油换热。一、二、三、四路分支经换热后合并为一路进入电脱盐。原油出电脱盐分四路与中温位热油换热。原

2 物流换热目标

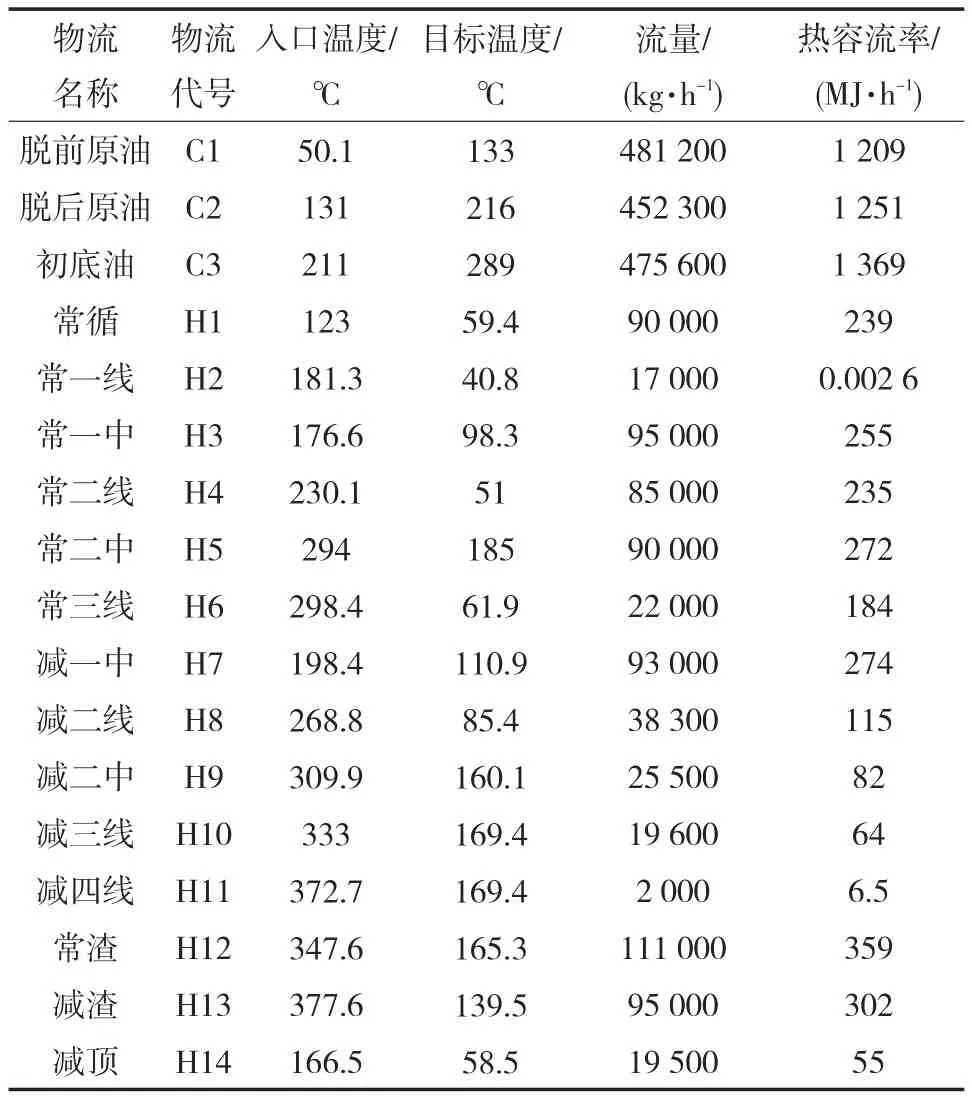

2.1 物流换热目标表

经过此网络的物流换热网络要求详见表1,同时根据数学模型求出热回收量。入口温度指的是物料进换热网络的即时温度,目标温度指的是产品出装置时的即时温度,换后温度是指物流流出时达到的温度或中段回流物流要求达到的温度。

2.2 热回收量的计算

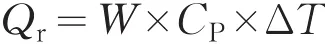

已知冷、热物流的流比热及进出口温度,计算

热回收量:

式中:

Qr——热回收量,J/h;

W——热流或冷流的热容流率,J/h;

CP——热流或冷流的平均比热J/(kg·K);

Thi,Tho——热流的入口、出口温度,K;

Tci,Tco——冷流的入口、出口温度,K。

对于冷流,ΔT=Tco-Tci;对于热流,ΔT=Thi-Tho。

表1 物流换热要求

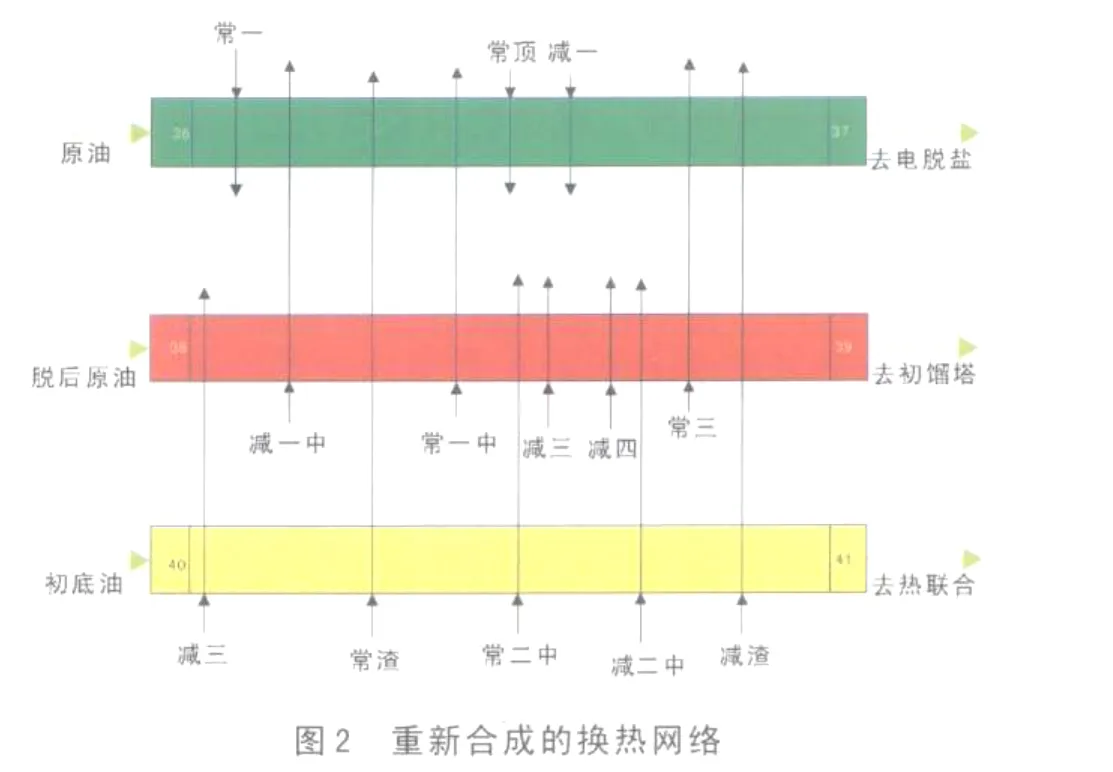

3 重新合成的换热网络结构

用换热网络软件包计算最大回收热量统计结果得知,该厂原有换热网络结构具有非常理想的节能空间,标志性物料初底油换热后最高温度可以达到289℃以上,这为原有换热网络结构奠定了坚实的理论基础。为保证有效能损失最少,该改造项目必须使用并遵循高温位热物料与高温位冷物料换热,中温位热物料与中温位冷物料换热,低温位热物料与低温位冷物料换热的设计方案。为最大限度减少设备投资费用,在尽量利用有效热物料的高温位能量的同时,还要充分保留并利用原有的换热设备。

在设计方案的研究与制定过程中遵循以下原则:

◇在满足生产工艺要求的条件下尽可能多地回收、捕捉、利用热能;

◇在最少设备投资的条件下,竭力保留并利用原有的换热设备;

◇在安全生产调控中,尽力简化换热网络流程结构,以便生产时期的检修维护、操作调整、参数校正、安全管理等[2]。

该厂原生产中换热网络需要改进的弊端有:

◇冷物流与热物流的换热匹配不够理想;

◇换热流程繁冗,结构复杂;

◇部分换热设备实际生产中利用不充分。

本方案应用换热网络优化节能技术,遵循高温位热物流与高温位冷物流换热,中温位热物流与中温位冷物流换热,低温位热物流与低温位冷物流换热的匹配原则,揭示了原有换热网络潜在的能量浪费问题,提供了该换热网络节能改造的最佳设计,实现了该换热网络节能降耗、降本增效的研究目标。新的换热网络设计图如图2。

重新合成的换热网络结构主要有如下优点:

1)针对冷物流与热物流的换热匹配顺序进行重新修整,充分利用了热流的高温位热量,使热量的回收利用获得了较大幅度提升。

2)在原换热网络改动很小的情况下,达到现在的换后温度,使热物流的热量得到了最充分的利用。

3)保持了原有网络的3段换热模式,最大限度地保留了原有换热设备,使改造中设备投资降到最低。

4)简化了网络结构,为设备及仪表安装、检修维护、操作调整、安全管理等带来方便。

4 节能效益分析

吉化炼油厂第一常减压车间,热物流有14股,冷物流有3股,换热单元33个。改进后的换热网络,初底油换后温度由改前的279℃提高到改后的289℃,初底油的流量为47.56×104kg/h,初底油在213~279 ℃之间的平均比热为3.15 kJ/(kg·K),改造后多回收热量14.97×106kJ/h。

燃料油的燃烧值为40738.28 kJ/kg;常压炉的热效率为0.85;年生产时间为8000 h,则每年节省燃料油3460 t。

燃料油的单价为1545元/t,每年节能效益535×104元。

因此,改进后的换热网络的初底油换后温度由改前的279℃提高到改后的289℃以上,每年直接节省原料油3460 t,年节约效益535×104元以上。

5 结论

1)加热炉是常减压装置燃料消耗的主要加热耗能设备,通过改进换热流程提高换热终温,最终有效降低加热炉生产负荷,最大限度减少燃料耗能;同时还能降低产品换后温度,削减冷却负荷,节省冷却水的使用。由此可见,换热流程的优化是常减压装置改造和节能的核心。

2)在保证产品质量的前提下,将流程模拟与换热流程优化相结合,对回流取热分配进行了优化设计,尽量多取高温位热量进行换热,以利于热能回收[3]。

3)实例计算证明,优化的最佳换热网络可大大提高换热网络的热回收量,获得巨大的经济效益。

[1]张俊华,应启夏,黄为民.换热器网络优化研究进展[J].热能动力工程,2000,15(87):201-204.

[2]吕艳卓,魏关锋,王瑶,等.常减压蒸馏装置换热网络的节能优化[J].石油化工设计,2003,20(3):12-15.

[3]高维平,杨莹.换热网络的优化改进和控制[J].化工学报,2003,54(70):965-971.

10.3969/j.issn.2095-1493.2012.02.002

陈安强,2007年毕业于吉林化工学院,从事化工生产与节能开发方面工作,E-mail:chenanqiang@cnpc.com,地址:黑龙江省大庆油田化工有限公司醋酸分公司,163411。

2011-12-08)