不锈钢基二氧化铅–碳化钨–氧化铈复合电极的制备

2012-11-15余强廖登辉陈阵郭忠诚陆丽芳

余强,廖登辉,陈阵, *,郭忠诚,陆丽芳

(1.昆明理工大学理学院,云南 昆明 650093;2.昆明理工大学冶金与能源工程学院,云南 昆明 650093)

【电沉积技术】

不锈钢基二氧化铅–碳化钨–氧化铈复合电极的制备

余强1,廖登辉2,陈阵1,*,郭忠诚2,陆丽芳2

(1.昆明理工大学理学院,云南 昆明 650093;2.昆明理工大学冶金与能源工程学院,云南 昆明 650093)

研究了不锈钢基体上PbO2–WC–CeO2复合电极材料的电沉积工艺,通过分析其在由65 g/L Zn2+和150 g/L H2SO4组成的电解锌液中的析氧动力学参数、Tafel曲线以及扫描电镜观察,考察了温度、电流密度和WC、CeO2固体颗粒质量浓度对该电极催化活性和耐蚀性的影响,确定了复合电沉积的较佳工艺:CeO240 g/L和WC 20 g/L,电流密度25 mA/cm2,温度60 °C。在此工艺条件下可以获得致密、均匀的不锈钢基 PbO2–WC–CeO2复合电极材料,其交换电流密度为0.732 A/cm2,腐蚀电流密度为3.924 × 10−5A/cm2。

不锈钢基;二氧化铅;碳化钨;氧化铈;复合镀层;电极;催化活性

1 前言

在传统的湿法炼锌过程中,应用最为广泛的Pb–Ag合金阳极由于存在质量大、易变形、有毒和污染阴极产品等缺陷,其使用范围逐渐受到限制。近年来,PbO2阳极以造价低廉,在导电性、耐腐蚀性、催化性能、析氧过电位、成本等方面表现优良而备受青睐[1],已广泛应用于无机化学工业、有机化学工业和环保领域[2]。钛由于良好的耐腐蚀性和具有与PbO2接近的热膨胀系数而被广泛用作PbO2电极基体(DSA类电极),但是钛基 PbO2电极亦存在基体易钝化和使用寿命短等问题,加上钛是贵金属,因此钛基DSA阳极的工业化仍然存在较大困难[3]。本文以较为廉价、化学性质稳定的不锈钢作为基体,以复合电沉积的方式通过添加WC和CeO2颗粒制备出PbO2–WC–CeO2复合电极材料。实验证明,WC和CeO2颗粒可以细化PbO2晶粒,增加电极的耐腐蚀性能和催化活性。另外,该制备工艺简单、重现性好,且省去了传统PbO2制备过程中的α-PbO2中间层,简化了操作,具有一定的工业应用前景。

2 实验

2. 1 基材及试剂

实验阳极均采用50 mm × 10 mm × 2 mm的不锈钢板(1Cr17Mn6Ni5N),阴极采用50 mm × 40 mm × 2 mm的不锈钢板。实验药品均为分析纯,溶液均以去离子水配制。

2. 2 工艺流程

除油(Na3PO440 g/L,Na2SiO310 g/L)─蒸馏水洗─复合电沉积─水洗─吹干─检验。

2. 3 镀液组成与工艺

2. 4 性能测试

2. 4. 1 电化学测试

电化学测试用 CHI660D电化学工作站(上海辰华仪器有限公司),采用三电极体系,铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极,工作电极是有效面积为1 cm × 1 cm的PbO2–WC–CeO2电极,测试溶液为电解锌液(Zn2+65 g/L,H2SO4150 g/L),均在常温下进行。Tafel曲线的扫描速率为100 mV/s,析氧曲线的扫描速率为50 mV/s。参考文献[4],将实验所得析氧曲线进行拟合,由直线的斜率和Tafel外推法求出电极析氧动力学参数a(截距)、b(斜率)和交换电流密度j0。

2. 4. 2 形貌和成分分析

采用PHOENIX能谱分析仪(美国EDAX公司)进行元素分布分析;采用XL30扫描电镜(日本飞利浦公司)分析表面形貌。

2. 4. 3 沉积速率

以单位面积沉积量来评价沉积速率,按下式计算:

式中,v为沉积速率,g/(cm2·h);m0、m1分别为施镀前、后试样的质量,g;A为试样表面积,cm2;t为施镀时间,h。

2. 4. 4 结合力测试

结合力按GB/T 5270–2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》测试。热震试验:在250 °C下将试片加热2 h,然后迅速放入20 °C冷水中激冷,观察镀层是否有起泡、裂纹等现象。弯折试验:将镀片反复弯折 180°,观察在断口处是否有起皮、脱落等现象。划痕试验:用小刻刀在镀层上划出网格状划痕,观察划痕处是否有起皮、剥落等现象。

2. 4. 5 致密度测试

采用 XL30扫描电镜(SEM,日本飞利浦公司)观察,放大5 000倍下观察无明显孔隙和裂缝即为合格。

3 结果与讨论

3. 1 温度对PbO2–WC–CeO2电极性能的影响

3. 1. 1 温度对PbO2–WC–CeO2电极表观性能的影响

当温度低于40 °C时,不能得到有效镀层,只有局部区域出现青灰色镀层,能谱测试显示电极中只有O、Pb、Ce元素,说明WC颗粒并没有被有效包裹。这是由于WC颗粒粒径远大于CeO2颗粒,在温度较低时,溶液中Pb2+迁移速率较慢,PbO2晶粒沉积速率较慢,因而不能对粒径较大的WC颗粒形成有效包裹。当温度介于40 ~ 80 °C时,所得电极表面均匀平整,致密度和结合力优良。能谱显示,此时电极中有 O、Pb、Ce、W、C元素,说明在此温度范围内PbO2晶粒电沉积速率与WC颗粒、CeO2颗粒的沉积速率较为匹配,PbO2晶粒能够对两种颗粒形成有效包裹。当温度高于80 °C时,电极表面变得粗糙,边缘出现毛刺,致密度和结合力下降。这是因为温度过高时,一方面溶液黏度下降,镀液内带电颗粒平均动能增加,不利于PbO2晶粒与WC、CeO2颗粒的共沉积。另外,温度升高也会导致镀液中气泡量增加,镀层质量下降。另一方面,温度过高使不锈钢基体在 PbO2沉积之前易发生氧化而生成表面电阻分布不均的氧化膜,导致PbO2不能均匀沉积在基体上,从而造成复合镀层结合力下降。

3. 1. 2 温度对PbO2–WC–CeO2电极耐蚀性能的影响

图1为在40 ~ 80 °C之间制备的PbO2–WC– CeO2电极的Tafel曲线,表1是其相应的动力学参数。

图1 不同温度下制备的电极在锌电解液中的塔菲尔曲线Figure 1 Tafel curves for the electrodes prepared at different temperatures in zinc electrolyte

表1 不同温度下制备的电极的塔菲尔曲线动力学参数Table 1 Kinetic parameters from Tafel curves for the electrodes prepared at different temperatures

由图1和表1可以看出,当温度为60 °C时,自腐蚀电流密度最小,极化电阻最大,说明此温度下制备的PbO2–WC–CeO2电极耐腐蚀性能最强;当温度继续升高时,自腐蚀电流密度上升,极化电阻下降,说明PbO2–WC–CeO2电极耐腐蚀性能下降。这种现象是离子热运动与微粒悬浮性能的综合反映[5]。温度升高时,离子热运动加剧,离子的剧烈运动使阳极板对微粒的吸附能力降低,不利于微粒的共沉积,从而导致镀层质量下降,电极的耐腐蚀性能降低。所以 PbO2–WC–CeO2电极的制备温度应选60 °C为宜。

3. 1. 3 温度对PbO2–WC–CeO2电极沉积速率的影响

图2示出了在能够得到较好镀层的40 ~ 80 °C温度区间内不同制备温度下复合镀层的沉积速率。

图2 温度对PbO2–WC–CeO2电极沉积速率的影响Figure 2 Effect of temperature on deposition rate of PbO2–WC–CeO2 electrode

由图 2可以看出,随着温度的升高,PbO2–WC–CeO2电极沉积速率逐渐增大,但是当温度升高到60 °C后,沉积速率的增幅缓慢降低。这是因为温度升高时,WC和CeO2颗粒动能增加,固体颗粒运动速率的增大有利于增加其击打在阳极板上的可能性,易于被电沉积的PbO2晶粒有效包裹。但是当温度过高时,溶液黏度下降,镀液内带电颗粒平均动能大大增加,不利于PbO2晶粒与WC、CeO2颗粒的共沉积。同时,过高的温度也不利于溶液实际浓度的控制。综合考虑实验成本和可控性等因素,施镀温度应控制在60 °C左右。

3. 1. 4 温度对PbO2–WC–CeO2电极催化活性的影响

对不同温度制备的PbO2–WC–CeO2电极的析氧数据进行拟合,结果如图3所示。表2为对应的电极析氧动力学参数。

图3 不同温度下制备的电极的阳极极化Tafel拟合曲线Figure 3 Fitting Tafel curves for anodic polarization of the electrodes prepared at different temperatures

表2 不同温度制备的电极的析氧动力学参数Table 2 Kinetic parameters of oxygen evolution for the electrodes prepared at different temperatures

a、b值都取决于电极材料、温度、溶液组成和电流密度等因素[6]。由表2可以看出,随着温度的上升,a和b的值均变化不大,说明电极的反应机理相同。随着温度的升高,交换电流密度先增大后减小。这由PbO2晶粒与WC、CeO2颗粒共沉积的效果所决定。温度过低时,PbO2晶粒的沉积速率较低,不能对固体颗粒形成有效包裹;温度过高时,共沉积效果较差,镀层质量降低,从而导致电极的催化活性降低。

在60 °C时,电极具有较大的a值,交换电流密度最大,即在此温度下所制备的PbO2–WC–CeO2电极催化活性最佳。因此,综合考虑电极的耐蚀性、沉积速率和催化活性等因素,电极的制备温度应控制在60 °C为宜。

3. 2 电流密度对PbO2–WC–CeO2电极性能的影响

3. 2. 1 对PbO2–WC–CeO2电极表观性能的影响

在 2.2节所述工艺条件下考察不同电流密度对PbO2–WC–CeO2电极的影响。结果表明,当电流密度低于10 mA/cm2时,所获镀层很薄,结合力差,能谱显示只有Pb、O元素,说明WC和CeO2颗粒没有被有效包裹。这是因为在较低电流密度下,溶液中Pb2+迁移速率较慢,即阳极电沉积PbO2晶粒速率较慢,无法对固体颗粒形成有效包裹。当电流密度介于10 ~ 30 mA/cm2时,能够获得结合力和致密度较优的 PbO2–WC–CeO2电极。这说明在此电流密度区间内,PbO2晶粒的电沉积速率和WC、CeO2颗粒的沉积速率较为匹配,PbO2晶粒能够对固体颗粒形成有效包裹;另外,由于固体颗粒被有效包裹对 PbO2晶粒的电沉积过程产生了影响,镀层变得致密,结合力更佳。当电流密度大于30 mA/cm2时,随着电流密度的增大,能够形成的有效镀层较厚,但是镀层粗糙、毛刺现象严重,有固体颗粒脱落现象发生。这是因为PbO2晶粒沉积速率过快,则固体颗粒无法被有效包裹,大量固体颗粒滞留于镀层外表面,此时PbO2晶粒未能在基体上找到平衡位置就发生沉积,从而得到非均匀结构。而且在高电流密度下,中间体的过饱和有利于新的 PbO2晶粒形成[7-8],从而造成镀层致密度和结合力下降。所以最佳电流密度区间以10 ~ 30 mA/cm2为宜。

3. 2. 2 对PbO2–WC–CeO2电极耐蚀性能的影响

图4是在10 ~ 30 mA/cm2电流密度区间能得到较好表观性能的PbO2–WC–CeO2电极的Tafel曲线,表3为其动力学数据。

图4 不同电流密度制备的电极的塔菲尔曲线Figure 4 Tafel curves for the electrodes prepared at different current densities

表3 不同电流密度下制备的电极的塔菲尔曲线动力学参数Table 3 Kinetic parameters from Tafel curves for the electrodes prepared at different current densities

由表3可知,除去只能得到较薄镀层的10 mA/cm2时所制备的电极,电流密度为20 mA/cm2时所制备的电极有最小的自腐蚀电流密度和较小的极化电阻;电流密度为25 mA/cm2时所制备的电极有较小的自腐蚀电流密度和最大的极化电阻,说明在20 ~ 25 mA/cm2的电流密度下,所制备的电极耐腐蚀性能最佳。

3. 2. 3 对PbO2–WC–CeO2电极催化活性的影响

图 5 不同电流密度下制备的电极的阳极极化Tafel拟合曲线Figure 5 Fitted Tafel curves for anodic polarization of the electrodes prepared at different current densities

表4 不同电流密度制备的电极的析氧动力学参数Table 4 Kinetic parameters of oxygen evolution for the electrodes prepared at different current densities

图5为不同电流密度下制备的PbO2–WC–CeO2电极的析氧曲线的Tafel拟合曲线,表4为其析氧动力学参数。由表4可以看出,交换电流密度随着电流密度的增大呈先增大后降低的趋势。这与共沉积镀层质量的变化规律相一致。过低的电流密度不利于PbO2晶粒的沉积,过高的电流密度又导致镀层粗糙,结合力下降,从而降低了电极的催化活性。当电流密度为25 mA/cm2时,所制备的电极具有最大的交换电流密度,即在此电流密度下所制备的电极电催化活性最佳。结合Tafel曲线动力学数据可知,电流密度25 mA/cm2下所制备的电极性能最佳。

3. 3 CeO2和WC质量浓度对PbO2–WC–CeO2电极性能的影响

3. 3. 1 CeO2质量浓度的影响

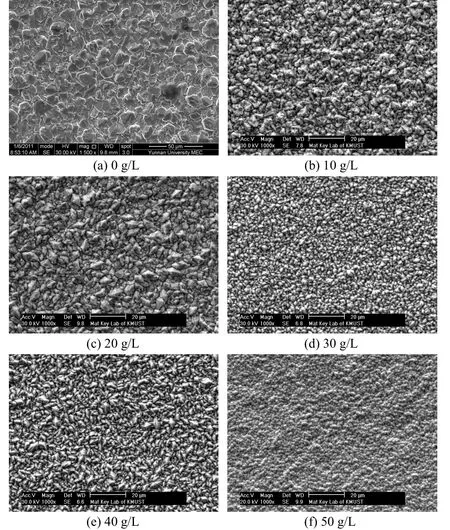

3. 3. 1. 1 CeO2质量浓度对复合电极表面形貌的影响

图 6为不同 CeO2质量浓度的镀液中所制备的PbO2电极的微观形貌图。

图6 不同CeO2质量浓度镀液中所得复合电极的SEM照片Figure 6 SEM images of the composite electrodes prepared with different mass concentrations of CeO2 in bath

由图6可以看出,添加CeO2颗粒后电极表面形貌发生了很大变化,由掺杂前较为松散平整的片状结构变为掺杂CeO2固体颗粒后的立体结构,这有利于增加电极的比表面积,从而提高了电极的催化活性。从图中标尺可以看出,掺杂后PbO2晶粒粒径大大减小,即晶粒得到细化。随着所添加 CeO2浓度的增大,PbO2晶粒的堆积由原先的菱状变为球状。从晶粒之间的镶嵌情况来看,立体菱状结构相对于堆积球状结构有更好的结合力。另外,立体菱状凸出结构也更有利于增大电极比表面积,从而有效改善电极催化活性。因此,就电极表观形貌而言,掺杂CeO2颗粒的浓度以30 g/L或40 g/L为佳。

3. 3. 1. 2 CeO2质量浓度对复合电极催化活性的影响图7为掺杂不同CeO2浓度的析氧Tafel拟合曲线,表5为不同CeO2浓度的电极析氧动力学参数。由表5可知,交换电流密度总体呈现先增加后降低的趋势,这与电极表面形貌密切相关。由图 6可知,在浓度为10 g/L时,PbO2晶粒较大,单个晶粒的凸出面积较大,表现为交换电流密度较大。随着CeO2添加浓度的逐步增加,晶粒细化,单个晶粒的凸出面积降低,但是总的比表面积开始增大,表现在CeO2添加浓度为40 g/L时电极的交换电流密度最大,即催化活性最佳。

图7 不同质量浓度CeO2所制电极的阳极极化Tafel拟合曲线Figure 7 Fitted Tafel curves for anodic polarization of the electrodes prepared by doping different mass concentrations of CeO2

表5 不同CeO2质量浓度的电极析氧动力学参数Table 5 Kinetic parameters of oxygen evolution for the electrodes prepared by doping different mass concentrations of CeO2

3. 3. 2 WC质量浓度的影响

在2.3节所述工艺条件下,掺杂40 g/L的CeO2颗粒,考察不同WC浓度对PbO2电极性能的影响。

3. 3. 2. 1 WC质量浓度对复合电极耐蚀性能的影响

图 8为添加不同质量浓度 WC所得 PbO2–WC–CeO2电极的Tafel曲线,表6为拟合所得的动力学参数。由表6可知,当WC质量浓度为20 g/L时,电极具有最小的自腐蚀电流密度和最大的极化电阻,说明在此时PbO2–WC–CeO2电极具有最佳的耐腐蚀性能。

图8 不同质量浓度WC所得电极的Tafel曲线Figure 8 Tafel curves for the electrodes prepared by doping different mass concentrations of WC

表6 不同WC质量浓度所制电极的Tafel曲线动力学参数Table 6 Kinetic parameters from Tafel curves for the electrodes prepared by doping different mass concentrations of WC

3. 3. 2. 2 WC质量浓度对复合电极催化活性的影响

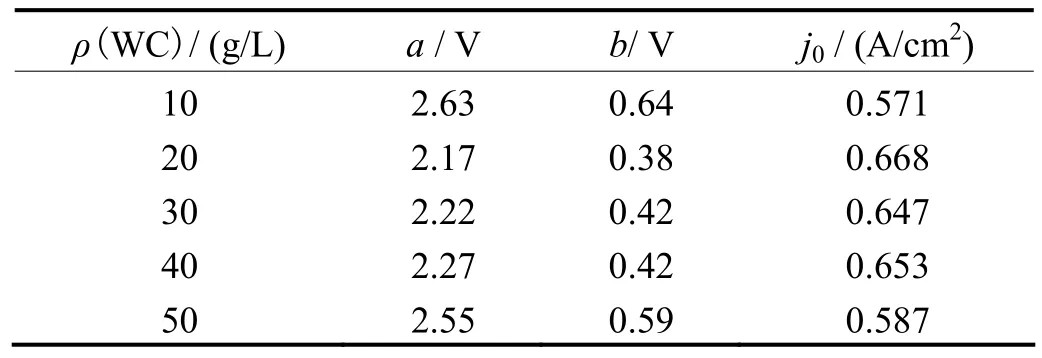

图 9为不同 WC浓度下制备的电极的阳极极化Tafel拟合曲线,表7为其析氧动力学参数。

图 9 不同WC质量浓度所制电极的阳极极化Tafel拟合曲线Figure 9 Fitted Tafel curves for anodic polarization of the electrodes prepared with different WC mass concentrations

表7 不同WC质量浓度所制电极的析氧动力学参数Table 7 Kinetic parameters of oxygen evolution for the electrodes prepared with different WC mass concentrations

由表7可以看出,当WC质量浓度为20 g/L和50 g/L时,电极具有较大的交换电流密度,即此时电极催化活性较佳。结合不同WC质量浓度的Tafel数据可知,WC质量浓度为20 g/L时所得PbO2–WC–CeO2电极的耐腐蚀性最佳。因此,确定WC的质量浓度为20 g/L。

综上所述,制备PbO2–WC–CeO2复合电极较佳的工艺条件是:CeO240 g/L,WC 20 g/L,电流密度25 mA/cm2,施镀温度60 °C。

3. 4 最优工艺条件下制备的电极的电化学性能

上述优化工艺条件下制备的PbO2–WC–CeO2复合电极的 Tafel曲线及其析氧极化曲线的拟合图分别如图10a和10b所示。

图10 优化工艺条件制备的电极的Tafel曲线及其析氧极化曲线的拟合图Figure 10 Tafel curve of the electrode prepared under the optimal process conditions and its fitting plot of oxygen evolution polarization curve

图 10a经数据处理,可得电极的自腐蚀电流密度为3.924 × 10−5A/cm2,图10b经计算后得到电极的交换电流密度为0.732 A/cm2。

4 结论

以不锈钢作为基体,采用复合电沉积方法通过添加WC和CeO2颗粒制备出PbO2–WC–CeO2复合电极材料。研究了温度、电流密度以及WC和CeO2固体颗粒质量浓度对于PbO2–WC–CeO2电极催化活性和耐蚀性能的影响,得到了制备PbO2–WC–CeO2电极较佳的工艺条件为:CeO2颗粒质量浓度40 g/L,WC颗粒质量浓度20 g/L,电流密度25 mA/cm2,施镀温度60 °C。在此工艺条件下可以获得致密、均匀、电化学性能优良的不锈钢基PbO2–WC–CeO2复合电极材料,其在电解锌液中的交换电流密度为0.732 A/cm2,自腐蚀电流密度为3.924 × 10−5A/cm2。

[1] 乔庆东, 李琪, 于大勇, 等. 钛基二氧化铅电极的制备及其应用[J]. 应用化学, 2000, 17 (5): 555-557.

[2] 周雅宁, 万亚珍, 刘金盾. 二氧化铅电极的制备及应用现状[J]. 无机盐工业, 2006, 38 (10): 8-11.

[3] KIM S, KIM T H, PARK C, et al. Electrochemical oxidation of polyvinyl alcohol using a RuO2/Ti anode [J]. Desalination, 2003, 155 (1): 49-57.

[4] 司云森, 杨显万. 电化学极化过程实验数据处理分析的研究[J]. 昆明理工大学学报(理工版), 2003, 28 (1): 164-167.

[5] 陈步明, 郭忠诚, 姚金江, 等. 电沉积PbO2–WC–ZrO2复合电极材料的工艺研究[J]. 电镀与精饰, 2008, 30 (8): 8-11.

[6] 李狄. 电化学原理[M]. 3版. 北京: 北京航空航天大学出版社, 2008: 268-269.

[7] VELICHENKO A B, AMADELLI R, BARANOVA E A, et al. Electrodeposition of Co-doped lead dioxide and its physicochemical properties [J]. Journal of Electroanalytical Chemistry, 2002, 527 (1/2): 56-64.

[8] SHEN P K, WEI X L. Morphologic study of electrochemically formed lead dioxide [J]. Electrochimica Acta, 2003, 48 (12): 1743-1747.

Preparation of PbO2–WC–CeO2 composite electrode on stainless steel //

YU Qiang, LIAO Deng-hui, CHEN Zhen*, GUO Zhong-cheng, LU Li-fang

The electrodeposition of PbO2–WC–CeO2composite electrode on stainless steel substrate was studied. The effects of temperature, current density, and mass concentrations of WC and CeO2particles on the catalytic activity and corrosion resistance of the electrode were examined by analysis of the kinetic parameters of oxygen evolution and Tafel curves in a zinc-containing electrolyte comprising Zn2+65 g/L and H2SO4150 g/L and by scanning electron microscopy. The optimal composite electrodeposition conditions were obtained as follows: CeO240 g/L and WC 20 g/L, temperature 60 °C, and current density 25 mA/cm2. Under these conditions, a compact and uniform PbO2–WC–CeO2composite electrode can be obtained on stainless steel substrate, featuring a exchange current density of 0.732 A/cm2and a corrosion current density 3.924 × 10−5A/cm2.

stainless steel substrate; lead(IV) oxide; tungsten carbide; ceria; composite coating; electrode; catalytic activity

College of Science, Kunming University of Science and Technology, Kunming 650093, China

TQ153.2

A

1004 – 227X (2012) 10 – 0001 – 06

2012–03–08

2012–04–26

国家自然科学基金(50964008)。

余强(1980–),男,云南昆明人,工程师,在读博士,主要研究方向为冶金电化学。

陈阵,副教授,(E-mail) chenzhen69@foxmail.com。

[ 编辑:韦凤仙 ]