永磁调速技术在发电厂辅机节能改造中的应用分析

2012-11-15陶振国

陶振国,朱 荣

(台州发电厂,浙江 台州 318016)

0 引言

发电厂大量以电动机拖动的机械设备所消耗的电能约占所生产电能的5%~10%,而各种泵及风机等离心式负载设备所消耗的电能又占了上述能耗的80%之多。出于系统安全等方面的考虑,发电厂设计中风机的风量裕度往往选得比较大,风机的用电量中,很大一部分是因风机的型号与管网系统的参数不匹配及调节方式不当而被调节风门所消耗。因此,改进离心风机的调节方式是提高风机效率、降低风机耗电量进而降低厂用电率的有效途径。

高压异步电动机的调节装置有多种,其中机械式调节(如进、出口节流挡板、液力偶合调节等)由于调节精度底、调速范围有限、低速转差损耗大、控制精度低、线性度差、响应慢、容易漏液等原因,目前已逐渐退出使用。近年来,应用比较普遍的高压变频调速技术也逐渐暴露出一些缺点,如谐波分量大影响电能质量、设备运行环境要求高、高压高温条件下设备故障率高、电子元器件容易老化、维护工作量大且安全性较差等。

永磁调速技术利用永磁调速驱动器(PMD),通过磁力耦合实现非机械连接扭矩的传递,通过改变电机与负载之间的转速差来实现调速。具有维护工作量少、设备可靠性高,且能实现无级平滑调速、自动控制等特点,在国外已有广泛的应用,因此近年来也越来越受到国内用户的重视。

1 永磁调速技术的工作原理

1.1 永磁耦合技术

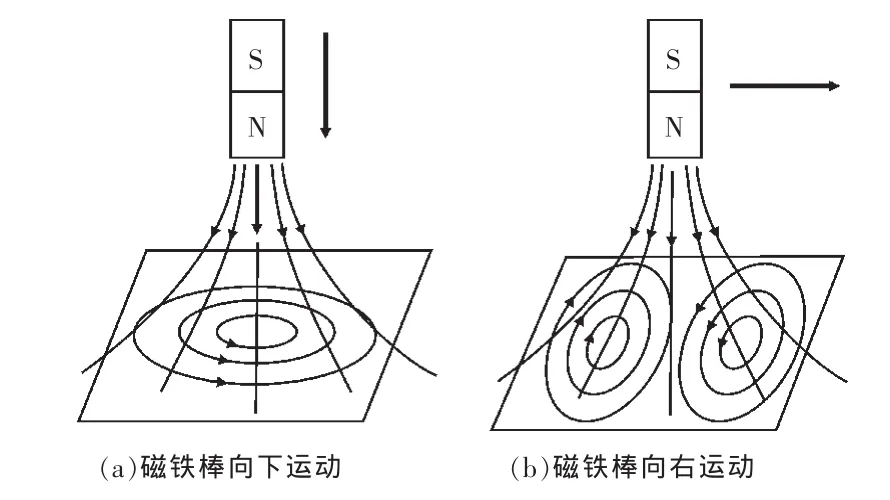

如图1(a)所示,根据楞次定律,当磁铁棒N极垂直接近导体板时,在导体上会产生1个N极磁场来抵抗磁棒N极接近,该抵抗磁场由逆时针方向的感应电流(涡电流)所产生。同理,如图1(b)所示,当磁铁棒N极平行于导体板移动时,在导体板上会产生抵抗磁铁棒N极前进的方向相反的2个磁场,在磁铁棒N极的前方产生N极磁场、后方产生S极磁场抵抗磁铁棒前进。而且当磁铁棒愈靠近导体板时,导体板上抵抗磁铁棒相对运动的力愈大。

图1 磁铁棒与导体板发生相对运动时引起的感应现象(楞次定律)

永磁耦合技术即是由楞次定律引申而来,如图2所示。

图2 永磁耦合技术原理

(1)当磁力线通过铜导体时,静止的情况下不会有作用。

(2)当磁铁棒与导体板有相对运动时,磁力线在导体中移动产生感应涡电流(Eddy Current),进而在铜导体上产生感应磁场,而产生扭距。

(3)当两者越靠近时,磁力线密度越密集,扭距越大。

(4)当两者相对运动越快时,两者感应同极磁场越强,产生扭距越大(转差越大,扭距越大)。

1.2 永磁调速器的基本组件结构

永磁调速器主要由两部分组成,如图3所示,一部分是安装在负载侧的永磁转子,另一部分安装在电动机侧的铜转子,铜转子与电动机转速一致,在运行过程中保持不变。铜转子和磁转子可以自由独立旋转。当传感器检测风机或其他负载设备的出口压力、流量或其他控制信号有变化之后,输入到PLC现场控制器或DCS系统,经计算处理后,输出调节信号至调速器的气隙调节机构,执行器控制永磁耦合器的气隙从而调节负载转速,改变负载出口流量,传感器测量到反馈信号后再次输入PLC或DCS中进行计算,输出控制信号,直到负载出口的实际测量信号达到控制要求值。

图3 永磁调速器结构

2 永磁调速技术的节能分析

根据流体力学理论,风机的风量Q与转速n成正比,风压H跟转速平方成正比,轴功率跟转速的3次方成正比。如图4所示,曲线3为恒定转速下的功率-风量特性曲线;曲线1为管网风阻特性(风门全开)。假设风机在A点时效率最高,即为风机的额定工作点,此时输出风量Q1为100%,轴功率正比于P1×Q1的乘积,即图中AH1OQ1的面积。如果需要将风量减小一半,假定采用以下2种调节方式:

图4 风机特性

(1)采用入口节流调节方法,当风量由Q1减少到Q2时,管路特性由曲线1转移至曲线2,系统工作点由A点移至B点。由图可知,虽然风量减少,但风压由H1增加到H2,轴功率相当于曲线面积BH2OQ2,相对于面积AH1OQ1变化不大。

(2)采用永磁调速技术改变风机的转速,在风门挡板全开的情况下,风机转速由n1降至n2,相应的流量由Q1降至Q2时,轴功率相当于图中面积CH3OQ2,功率减少明显,经济效益显著。

3 永磁调速技术的应用

3.1 改造重点及注意事项

某300 MW机组配有2台离心式一次风机,采用6 kV,900 kW定速电机驱动运行,靠调节进口挡板开度来调整一次风量。改造前机组满负荷运行时一次风机电流约81 A,一次风机进口挡板开度约50%,风压约8.4 kPa。

永磁节能改造的重点是要在电机与风机之间加装永磁调速驱动器并为其提供1套可靠的冷却系统。对于采用空冷型(电机功率在315 kW以下、转速在750~3 600 r/min范围以内)立式安装方式的调速器而言,仅考虑系统的调试时间,一般需4天时间。但对于水冷型且采用卧式安装型式的调速器,必须考虑水冷系统以及基础的施工时间。由于改造对象为高速旋转的设备,为保证基础的稳定性,一般需采用桩基础。相对于已投运的系统来说,施工现场场地往往较为局促,机械桩基很难架设,一般只能采用人工挖孔桩,因此施工工期较长。而且基础的改接工作必须在设备停役后进行,新基础还存在一次灌浆、二次灌浆以及保养等问题,改造时应充分考虑上述因素对工期的影响。

3.2 系统运行情况及存在的问题

永磁调速系统投运后,风机、电机振动值较改造前大幅度降低,永磁调速装置响应及时,调节平滑,系统总体运行情况良好。但也存在一些问题,主要表现在:

(1)轴承温度监视手段不够完善,存在盲区。整个调速器共有7个轴承,其中输出端4个轴承采用油冷却并通过油温监测轴承运行工况,中间导向轴承以及输入端轴承无有效温度监测手段,应在相应的位置开孔加埋端面热电阻加以监视。

(2)轴承润滑油脂加入通道设置不合理,操作困难且存在通道不畅的问题,长期运行可能会引起轴承过热等故障。

(3)由于永磁调节器为纯机械结构,长期运行过程中不可避免会产生振动、轴承损坏以及漏油等缺陷,系统在处理缺陷时无法恢复运行,电量损失严重,因此有必要在改造时考虑配置与调速器安装尺寸一致的应急轴。

4 系统改造后的效益评价

4.1 节电效益

一次风机永磁节能改造后,风机系统经济性有了一定的改善。选取改造后的部分工况与改造前相应工况进行节能情况比较分析,其结果如表1所示。从表中可以看出,机组在满负荷状态下,系统节能效果不是很明显,节能率约为6%;机组在年平均负荷段(210~200 MW)运行时,节能率约为15%。

表1 一次风机改造前后能耗比较

4.2 其他效益

(1)与改造前相比,改造后加快了一次风量的调节速度,实现一次风机系统自动化控制,提高了机组运行的稳定性。

(2)避免了电机启动时大电流冲击对电机的危害,延长了电机和挡板的检修周期和寿命,减少了维修工作量。

(3)隔离了电机侧与负载侧的振动传递,大大减少了整个一次风机系统的振动。

4.3 系统节能率分析

造成一次风机永磁节能改造节能率不理想的主要原因是没有充分考虑进口调节挡板的调节特性。一次风机采用高效节能的百叶窗式节流挡板,其开度与节流损失不成比例。当挡板开度在40%以下时,其节流损失与开度存在一定的线性关系;而当挡板开度超过40%时,节流损失与开度线性度较差,特别是挡板在50%以上时其节流损失甚至没有什么变化,因此仅以机组满负荷时挡板开度50%左右来估算一次风机的风量裕度,势必造成估算值偏大。

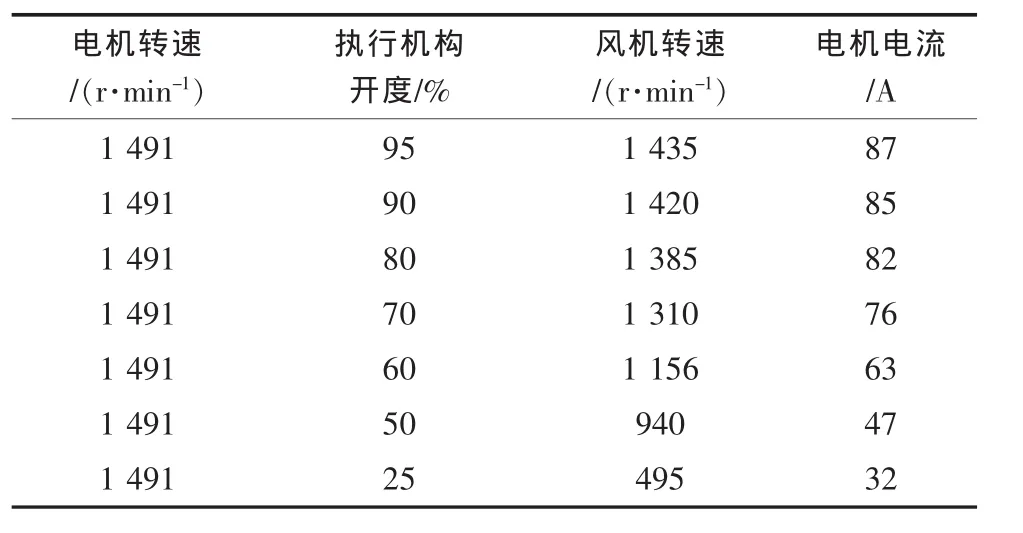

表2为一次风机永磁调速器现场调试记录。从现场的实际情况看,将改造前一次风机调节挡板开度在40%以上工况与调节方式改为永磁调速后相比,一次风机转速和风压变化均不大,因此其节能效果也比较有限。

表2 一次风机永磁调节器调节性能

5 结语

永磁驱动技术是近年来开发的一项突破性新技术,尤其适用于风机、泵类离心负载节能调速,具有高效节能、高可靠性、无刚性连接传递扭矩、可在恶劣环境下应用、极大减少整体系统振动、减少系统维护和延长系统使用寿命等特点。尤其是其不产生高次谐波且低速下不造成电机发热的优良调速特性,更使其成为风机及泵类设备节能技术改造的又一个理想选择。

[1]郑万钧,崔恒胜.大型火力发电厂厂用电动机高压变频器故障分析及反措探讨[J].山东电力技术,2009(3):7.

[2]郑炜科.永磁调速系统(PMD)与节能[J].上海节能,2009(6):28-29.

[3]刘宏宇.永磁调速系统与节能[J].上海电力,2008(3):257-258.

[4]于希兰,王晖.调速技术在高压电动机节能改造中的应用[J].纯碱工业,2008(4):15-16.