条码直接标印技术标准化及其应用

2012-11-15张俊忠

宫 磊 张俊忠 唐 亮

(1.中航工业综合技术研究所,北京 100028;2.中航工业第一飞机设计研究院,陕西 西安 710089)

直接标印是指在产品或零部件表面直接进行标刻,以满足对其全寿命周期标识的要求。NASA(美国航空航天局)是最早在零部件上直接标印二维条码符号的机构之一。在20世纪80年代中期便采用条码技术改善其业务模式,基于行业应用开发和测试了机器可读的二维符号,以适用于非纸基板的标识。经过5年的努力,最终提供详细证据证明二维条码符号安全可靠,能够用于大多数航空材料的标识方面,且不影响部件的性能。NASA分别发布条码直接标印技术及其应用的标准NASA–STD–6002B《在航空航天零部件上应用Data Matrix符号》和技术手册NASA–HDBK–6003A《使用直接零件标印方法/技术在航空航天零部件上应用Data Matrix符号》,被很多有质量追溯要求的行业借鉴参考。

1 条码直接标印标准化

随着自动识别技术的推广,DPM(产品数据管理)技术正在全球许多企业包括汽车、电子、航空航天等领域获得应用,如AIAG美国汽车工业行动委员会B–4《零件标识和跟踪应用标准》就采用Data Matrix与直接标识技术作为零件自动识别的手段,ATA国际航空运输协会的ATA Spec 2000 Chap9《自动识别与数据采集》采用了Data Matrix与直接标识技术作为飞机零件自动识别的手段,该项技术在Boeing、Airbus、Rolls–Royce、GE、MTU等企业也得到应用,ISO等国际标准组织也在积极制定条码直接标印相关标准。

1.1 条码直接标印制作标准

1.1.1 NASA–STD–6002B

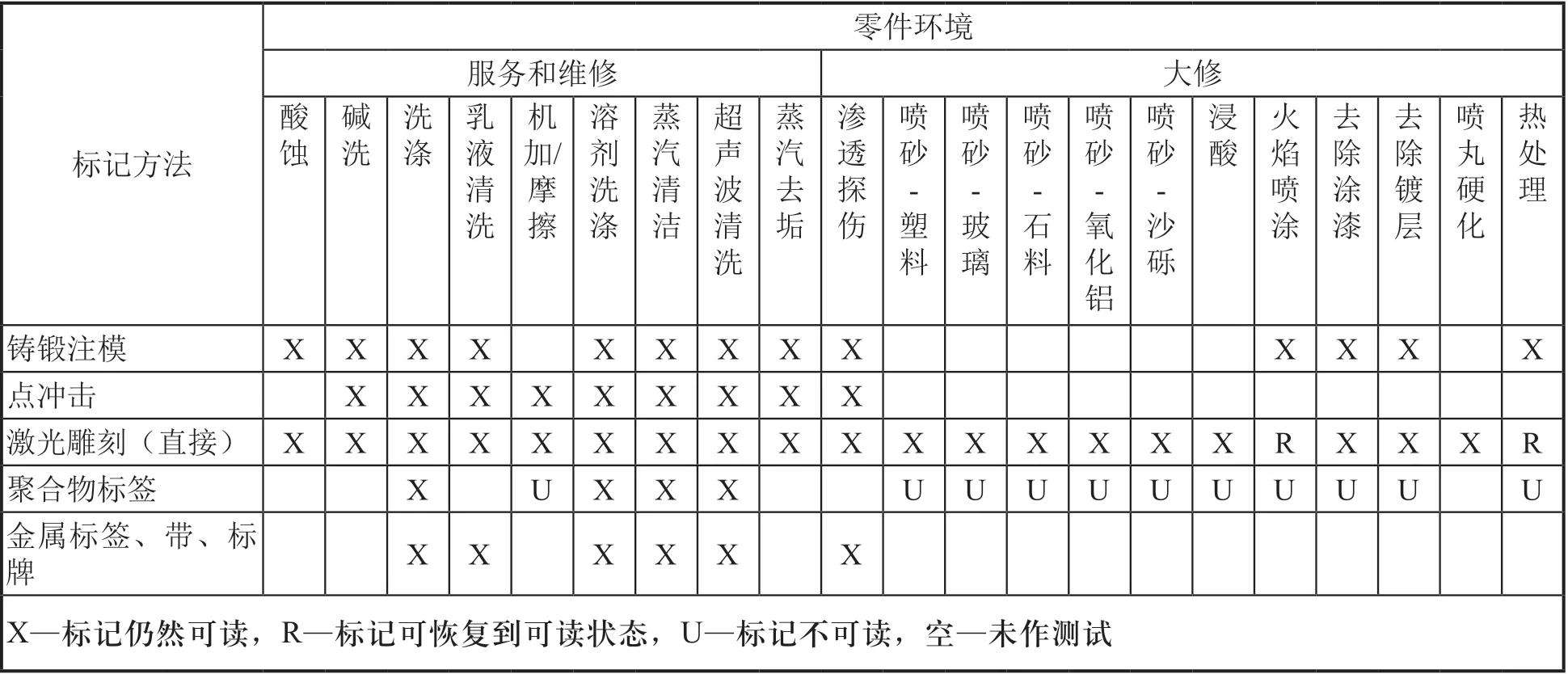

NASA–STD–6002B《在航空航天零部件上应用Data Matrix符号》标准和NASA–HDBK–6003A技术手册,为NASA及其供应商在零部件上制作Data Matrix符号提供指导。该标准系统阐述了标印方法选择的影响因素、标记方法与环境耐久性要求(见表1)、标记质量改进措施、标记质量评测标准等。标准以大量的实验数据为基础,初步形成Data Matrix符号直接零件标印的参数库,为指导其供应商及其下属单位开展零件直接标印奠定基础。

1.1.2 NASA–HDBK–6003A

为了改善现有标印方法,使其用于二维条码符号标识,并配合NASA–STD–6002B《使用直接零件标印方法/技术在航空航天零部件上应用Data Matrix符号》标准的实施,NASA–HDBK–6003A技术手册详细列举了直接标印方法及其分类,吸纳新的标记工艺(如打点代替振动蚀刻和压花技术、激光标记取代电弧蚀刻和热压等),并对所有的标印方法的原理、适用性和局限性进行描述,鼓励相关组织和个人在合同中引用此标准。

1.1.3 AIAG B–17

汽车工业行动小组(AIAG)成立自动数据采集直接零件标印工作组,吸纳现有汽车工业标准、非汽车工业标准、直接零件标印供应商、识别技术供应商、标签公司和多方面工业专家,经多方和议达成一致并形成AIAG B–17《二维条码符号直接零件标印指南》,为帮助在汽车供应链上的最终用户使用最常见的标刻方法。AIAG B–17作为AIAG B–4标准的补充,提供使用激光、打点、喷墨方法标印和识读二维QR码或Data Matrix码时的信息,这3种方法作为汽车工业协会组织最为常用的3种标印方法,指南中对每种方法进行描述并给出标印方法与常用材料的适用性(见表2),对其标刻二维码的几何构形、识读质量进行分析,供应商可根据其产品的材料、现有设备等选用标刻方法。

表1 服务、维修和大修环境零件直接标印的耐久性

表2 AIAG B–17中的标印方法与材料的适用性

1.1.4 ISO TR 24720

ISO TR 24720《信息技术—自动识别与数据采集技术—直接零件标记指南》技术报告综合了NASA–STD–6002B、NASA–HDBK–6003A、AIAG B–17等标准的很多技术内容,包括零部件及产品表面制作永久性机读符号的标印方法过程、标印表面准备、标印位置、防护涂层等和符号质量相关的因素,并在附录中详细描述了侵入式和非侵入式标印方法的工艺过程和控制方法。

1.2 条码直接标印质量标准

1.2.1 SAE AS 9132

SAE AS 9132《用于零件标记Data Matrix符号的质量要求》标准规定了航空行业内使用Data Matrix符号标记金属零件的有关质量和技术要求,包含典型标印方法(打点标记、激光标记、电化学蚀刻标记)的过程描述、标记参数、质量要求等内容。主要根据标印方法的原理,在标印工艺过程和对最终结果质量控制的角度上做出规定。

1.2.2 ISO/IEC CD 29158

ISO/IEC 15415《信息技术—自动识别和数据采集技术—二维条码符号印制质量的检测》标准定义了印制二维条码符号的检测方法,ISO/IEC CD 29158《信息技术—自动识别与数据采集技术—直接零件标印质量指南》则主要描述适用于直接零件标印二维条码符号质量检测、且与ISO/IEC 15415的不同之处,包括多种光源、增加的质量参数、修改的检测过程和分级参数等。从获取图像到等级判定,主要在以下方面不同:

在图像对比度的测量方法不同;

二进制图像获取方法不同;

新的选择孔径的方法;

把不同模块连接起来的预处理;

调制参数的确定过程不同;

单元对比度的确定过程不同;

固有图形污损的计算过程不同;

引入判定参数——最小反射率。

1.3 条码直接标印应用标准

1.3.1 MIL–STD–130M

MIL–STD–130M《军用资产标识》是美国国防部物资唯一标识的重要支撑标准,规范了标记内容、符号大小、位置,以及人读信息和机读信息的选择等,所有供货商必须声明其产品标识标记需符合此标准。MIL–STD–130M为产品设计制定产品标识标记的要求提供准绳,适用于国防部军用资产的生产、存储、仓储和调配[1]。

1.3.2 ATA Sepc 2000 Chap9

在计算机管理系统数据存储与进入时,利用自动识别技术代替人手动数据录入可以方便、快捷实现航空工业数据采集和交互。ATA Sepc 2000 Chap9定义了新的或在用的零部件标准数据及格式,应用于航空工业物料管理过程中自动识别技术;9–5节定义了作为产品永久性附属的RFID标签及数据存储结构;9–6节定义了为达到追溯目的所需要采集的最小的数据量,成为企业内部系统集成、供应商与航空公司、航空公司与维修商以及航空公司之间进行数据交换的基础。

1.3.3 CEA–802

美国消费电子协会标准CEA–802《产品标记》标准定义了标识产品的最少要求,提供产品标刻机读码指南,包括标签和产品直接标记,并引入了标签粘结特征和标记持久性测试过程。支持生产过程、库存、配送、维修等过程的系统自动控制。此标准定义了工业与工业伙伴交付产品时、最终产品交付时和电信工业的条码数据格式。

2 在航空零部件上应用条码直接标印

航空零部件种类繁多、性能指标要求严格、工作环境复杂多样,应用零件直接标印在航空零部件上制作条码需要综合考虑现有制作工艺、对零部件性能的影响、条码读取模式和质量要求等因素,从设计和工艺上选定适合的标印方法和过程参数,并在使用过程中不断跟踪和改善标印质量。

2.1 直接零件标印方法的适用性

不同的标印方法其作用原理不同,特点和适用零件状况不同。2.1.1 打点

在被标识物表面做一定破坏,标识后其抗疲劳性有所增加。该方法要求零件表面硬度不能太高,且可以承受一定冲击力。

2.1.2 激光

激光标刻工艺简单,标刻速度快,标印精度高、成本低,适用大部分金属和非金属材料。但是对于表面精度要求高、三防涂层保护或受力复杂等情况,需要考虑其对表面的破坏和热影响区[2](激光束产生集中热量,对表面材料金相特性改变)在循环应力作用下激光标刻可能形成扩展裂纹的影响。

2.1.3 喷墨

喷墨方法简单方便、不损伤物体表面,但是它需要喷头和被标识物的相对移动,且是可擦拭的;如果作为永久性标识,最好在墨滴表面做一层防护,并考虑在全寿命中的环境耐用性(如酸洗、盐雾等)。

2.1.4 电化学

电化学方法将在零件的表面形成一层几乎没有深度的暗色氧化。该方法需要预先制作模板,且制作前零部件必须清洁,无腐蚀或锈蚀。

2.2 标印位置的选择

考虑到条码的识读原理和破坏性标印方法对零部件性能的影响,标印位置的选择应遵循以下原则:

标印位置不宜过深,应在一个易于标刻和便于识读的表面;

尽量避免在应力集中区域、受力过大或应变较大的区域做表面标印;

尽量选择在平面上制作条码,不宜在弧度过大(柱面或球面)的表面制作标印;

在装配面、封接面、靠近热源等部位制作标印,应考虑标印位置对使用性能和条码易读性的影响;

尽量避免在高精度、高抛光表面制作标印;

避免直接接触空气流的位置,如飞机翅膀边缘,直升机螺旋桨,涡轮叶片的外部等[3];

考虑到拐角结构对识读光源的影响,以便扫描仪的识读。

2.3 条码符号大小及其相关因素

条码符号大小与条码单元格尺寸和所承载的数据量有关;条码单元格尺寸越大,条码符号越大,条码所承载的数据量越大,条码符号越大。条码单元格尺寸、数据容量和条码面积对应的关系见表3。

除此之外,粗糙的表面需要单元格足够大才容易识读,即表面越粗糙条码面积越大,见图1。

表3 条码单元格尺寸、数据容量和条码符号大小的关系

图1 表面粗糙度样板上制作的DataMatrix条码[3]

2.4 标印工艺及其改善

2.4.1 工艺改善原因与条件

条码直接标印的识读主要与标印精度、点空反差、位置因素等相关,因此经常使用表面清洗、阳极化处理、表面粗糙等方法处理。有以下情况时可以使用一些工艺方法增加条码的可识读性。

● 表面处理导致过度粗糙或光滑;

● 表面不能提供解码所需的足够色差;

● 关键安全零件不能使用侵入式标记方法;

● 用户打标方法不适用的原材料。

2.4.2 工艺改善措施

增加条码可读性和耐久性的工艺措施[3]有:

表面涂漆/变色处理。当在有防护涂层的表面采用侵入式标印时,需要重新制作涂层,防止标印区域及其周围的腐蚀。

清洗。便于直接标刻。

加工。机械加工通常被用来降低表面粗糙度到6.3 um。识读测试表明,当使用较小的矩阵符号(4.23到12.7 mm)时,表面粗糙度大于6.3um的表面产生阴影影响手持识读器的识读。

使之粗糙。织纹表面通常用来使表面粗糙以减小表面的反光。反光对识读器成像和解码非常有影响。表面粗糙度一般大于0.2 um。

3 结束语

本文总结现有条码直接标印技术及其标准化的现状,分析现有条码直接标印相关的制作标准、质量要求和应用标准等,结合航空零部件的特点总结归纳了航空工业应用条码直接标印几个重要因素,供相关设计工艺人员参考。条码直接标印是一项涉及自动识别、机械加工、表面处理等专业的系统工程,需相关学科的人员协作,在实践中逐步积累经验参数和质量数据,从而支持全寿命周期自动数据采集和质量溯源。

[1]宫磊,王丙义等.美国国防部物资唯一标识项目 (IUID)的规划和实施[J].航空标准化与质量, 2011(2).

[2]HB 9132–2007 用于零件标记的 DATA MATRIX 码的质量要求[S].

[3]NASA–STD–6002B APPLYING DATA MATRIX IDENTIFICATION SYMBOLS ON AEROSPACE PARTS[S].