利用丝胶固着技术改善蚕丝被性能研究

2012-11-14杨媛媛徐英莲

杨媛媛,徐英莲,徐 琳

(1.浙江理工大学 先进纺织材料与制备技术教育部重点实验室,杭州 310018;2.海宁市科技信息中心,浙江 海宁 314400)

利用丝胶固着技术改善蚕丝被性能研究

杨媛媛1,徐英莲1,徐 琳2

(1.浙江理工大学 先进纺织材料与制备技术教育部重点实验室,杭州 310018;2.海宁市科技信息中心,浙江 海宁 314400)

为解决传统蚕丝被随时间推移易板结、需经常翻拆的缺陷,从蚕丝结构出发,提出了利用丝胶交联固着的方法提高丝胶湿热稳定性的蚕丝被生产工艺。选用戊二醛(GA)为固着剂,利用正交实验,探讨不同含胶率茧丝的最优固胶工艺。结果表明:不同含胶率的茧丝可选用相同的固胶工艺,茧丝固胶最优工艺为:GA质量分数0.1 %、温度40 ℃、反应时间2 h。采用本工艺固胶茧层丝胶溶失率均小于3 %,丝胶蛋白的湿热稳定性有显著提高。选择性能相对稳定的丝胶进行丝胶固着,可有效改善丝胶蛋白的稳定性,提高丝胶在蚕丝被中的利用率。

蚕丝被;丝胶固着;最优工艺;蛋白稳定性

蚕丝被具有优良的保暖性、舒适性及保健性[1-2]。蚕丝纤维中含有一定量的丝胶,由于丝胶性能活泼,传统工艺加工的蚕丝被,长久使用后易板结发黄,弹性、保暖性下降,需重新翻拆才能恢复优良特性。

蚕丝主要由丝素、丝胶两部分组成。丝素是一种纤维状蛋白质,理化特性十分稳定,在湿热条件下仅能吸水溶胀,是真丝纤维的主体。丝胶是一种天然水溶性球蛋白,在湿热条件下易变性、泛黄,对真丝纤维起抱合作用。传统蚕丝被生产工艺中,为提高蚕丝被的柔软性,采用精练工艺去除约80 %的丝胶。在蚕丝被的使用过程中,人体蒸发的水分、少量盐类及酸性成分吸附在蚕丝被中,促使丝胶逐渐变性,导致蚕丝被的板结、发黄,影响蚕丝被的蓬松保暖性。

为提高蚕丝被中丝胶性能的稳定性,本研究采用丝胶交联固着技术,以戊二醛(GA)作为固胶剂,探讨不同含胶率丝胶的固着最优工艺,分析固着茧丝的蛋白质稳定性变化及提高丝胶利用率的可行性。

1 实 验

1.1 实验材料与仪器

材料:茧层。

试剂:16.7 %EKL-101泡丝剂,NaHCO3(分析纯),2,4,6-三硝基苯酚(苦味酸),1-(4-磺酸-1-萘偶氮)-2-羟基-6,8-萘二磺酸三钠盐(胭脂红),25 %氨水,25 %戊二醛(GA),Na2CO3(分析纯),30 %H2O2,硅酸钠,试剂均购自杭州米克化工仪器有限公司。

仪器:ZXZ-2型旋片真空泵、电热式恒温水浴锅(江苏金坛宏凯仪器厂)、全自动荧光白度仪、电子天平AB265-S、Y802型八篮恒温烘箱(国营常州纺织仪器厂)。

1.2 方 法

1.2.1 茧层脱胶

1)干茧真空渗透:按照“等粒等量”原则,选取干茧分成若干份,装入网袋,放入茧笼中,将茧笼置于真空罐,加水至水位超出茧笼5 cm;每千克干茧添加EKL-101泡丝剂83 g,进行真空渗透3次(真空度93.33 kPa,时间30 s)。

2)NaHCO3脱胶:NaHCO3质量浓度4 g/L、浴比1︰100、温度95 ℃,脱胶时间分别为:6,10,12,18,30,60,90,120,150,180,210 min,得到不同含胶率的茧层。

3)丝胶检测:以苦味酸胭脂红检测脱胶150,180,210 min的茧层丝胶是否脱尽。茧丝变成黄色,则丝胶脱尽。

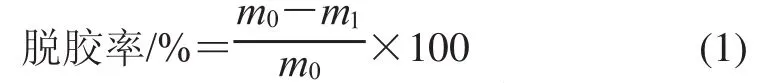

4)测试脱胶率:脱胶后的茧层清水洗净,在60 ℃烘箱中烘至恒重,计算脱胶率[3]。

式(1)中:m0为茧层干质量;m1为部分脱胶后茧层干质量。

1.2.2 固胶正交实验

为探讨不同含胶率茧丝的最优固胶工艺,设计温度(A)、GA质量分数(B)、时间(C)为因素的3因素4水平的正交试验(表1),分别对含胶率4 %~5 %、9 %~11 %、14 %~16 %、19 %~21 %的茧丝进行丝胶固着实验。

表1 固胶试验因素水平Tab.1 Level of factors of sericin fi xation experiment

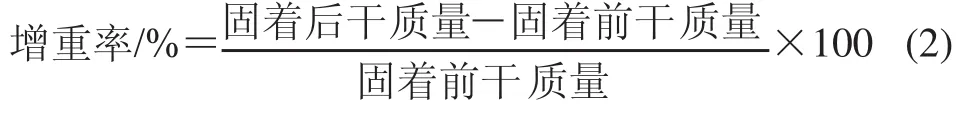

固胶后茧丝以温水、冷水清洗,在烘箱中60℃烘至恒重。计算固胶茧丝的增重率。

1.2.3 丝胶稳定性检测

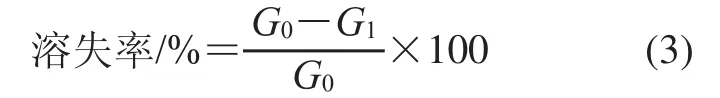

利用碳酸钠检测[4]丝胶稳定性:Na2CO3质量浓度2 g/L、浴比1︰100、温度70 ℃、时间1 h。以含胶率为19.7 %、27.5 %的未固着茧丝作对照实验。处理后试样分别在温水中、冷水中洗净,在60 ℃烘箱中烘至恒重,计算丝胶溶失率。

式(3)中:G0为未脱胶干质量;G1为脱胶后干质量。

1.2.4 茧丝H2O2漂白工艺

H2O2质量分数0.4 %、Na2SiO3质量分数0.2 %、浴比1︰100、温度40 ℃、时间1 h。

1.2.5 茧丝柔软工艺

每千克茧丝添加EKL-101泡丝剂83 g、浴比1︰100、温度45 ℃、时间1 h。

1.2.6 白度测定

采用全自动荧光白度仪,根据GB 8425-2001《纺织品 白度的仪器评定方法》,测试固胶漂白后试样的白度,与未固着茧丝的白度作对比。

2 结果与讨论

2.1 茧丝脱胶实验结果与分析

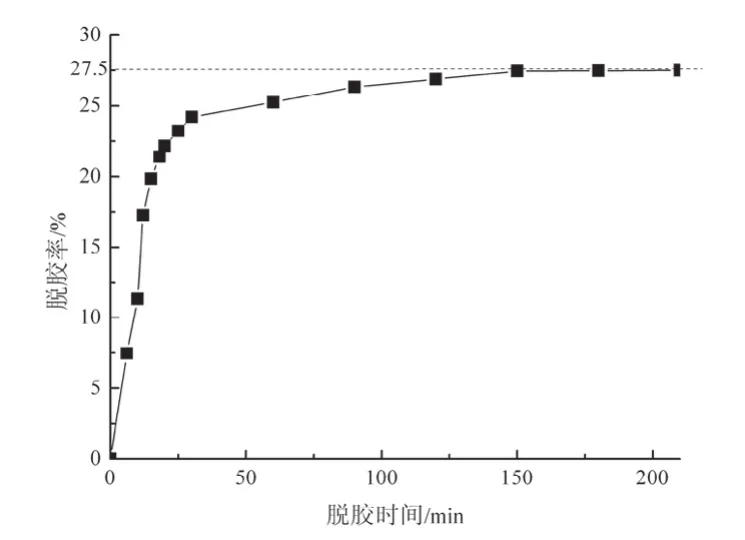

大量实验表明,采用NaHCO3质量浓度4 g/L,浴比1︰100,95 ℃条件下进行茧层脱胶实验,脱胶时间为6,10,12,20~25 min的茧层脱胶率分别为7 %~8 %,11 %~12 %,16 %~18 %,22 %~23 %的茧丝。具体测试结果如图1所示,茧丝脱胶率随着脱胶时间的延长而增大,呈现先快后慢的变化趋势,脱胶时间超过150 min,茧层脱胶率接近27.5 %,丝胶基本脱尽。

图1 不同脱胶时间的茧层脱胶率Fig.1 Degumming rates of silk fl oss in different degum time

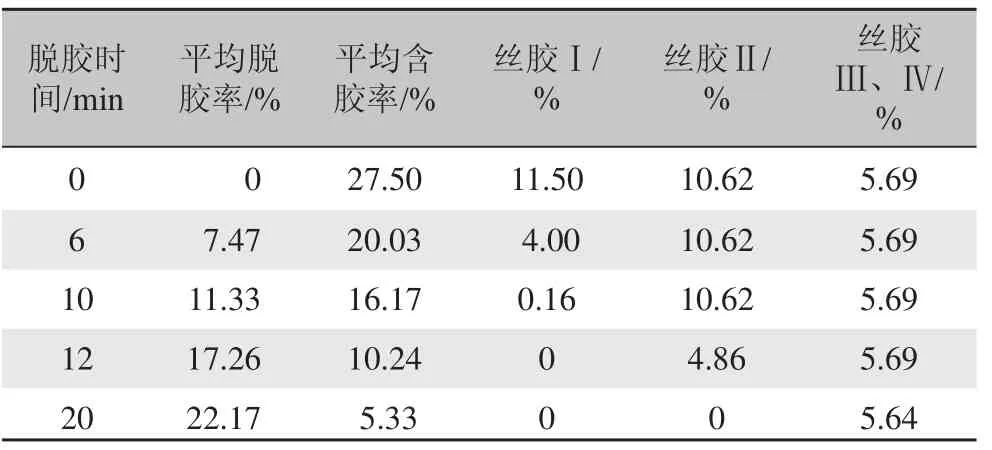

根据小松计一[5]的研究成果,茧丝中存在四层丝胶,分别为丝胶Ⅰ、丝胶Ⅱ、丝胶Ⅲ、丝胶Ⅳ,它们在茧丝中呈层状分布,即丝胶Ⅰ在茧丝的最外层,丝胶Ⅳ最靠近丝素。各层丝胶含量的比率大体为m丝胶Ⅰ︰m丝胶Ⅱ︰m丝胶Ⅲ︰m丝胶Ⅳ=41.0︰38.6︰17.6︰3.1。从丝胶Ⅰ到丝胶Ⅳ,丝胶蛋白质大分子肽链上的极性率。按照四种丝胶的含量比率、茧丝总含胶率,及脱胶率,计算得出不同含胶率茧丝中丝胶Ⅰ到丝胶Ⅳ的不同含量,如表2所示。

表2 不同含胶率茧丝中丝胶Ⅰ~丝胶Ⅳ的含量Tab.2 The content of sericin Ⅰ~sericin Ⅳ in silk fl oss with different sericin content

2.2 不同含胶率茧丝的固胶实验结果与分析

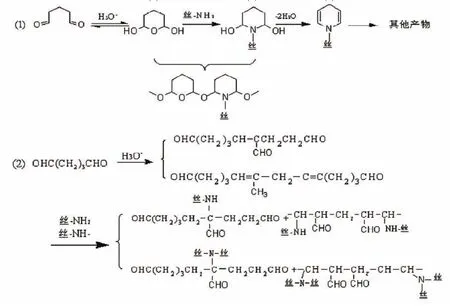

GA固胶过程是GA分子浸入丝纤维内部,在使丝纤维的非结晶区及准晶区溶胀膨润的同时发生交联反应。GA与丝胶的固着反应主要以小分子形式交联,相对分子质量大的缩合物的形式较少,具体固着机理[6-7]如图2所示。

GA交联反应仅发生在含有较多活性基团的非晶区及准晶区,GA固胶不会改变纤维的宏观结构。当GA质量分数提高时,会产生GA自交联反应[反应机理(c)],产生一种黄色物质,质量分数越大,黄色物质越多。

图2 GA与丝胶的固着机理Fig.2 The fi xation mechanism of GA and sericin

以茧丝试样的增重率为衡量GA交联反应程度的宏观指标,以固胶后茧丝试样在碱性水浴中的丝胶溶失率为衡量GA固着效果的宏观指标,以白度为衡量GA交联反应程度的参考指标,探讨固胶优化工艺。氨基酸的含量逐渐减少,丝胶Ⅳ的羟基氨基酸的含量仅为前三种丝胶的一半左右,而碱性氨基酸的含量较多,难溶性较大。从丝胶Ⅰ到丝胶Ⅳ丝胶,其空间结构逐渐密实,结晶度逐渐增大,丝胶Ⅰ为非结晶物质,丝胶Ⅱ和丝胶Ⅲ含结晶部分,且丝胶Ⅲ、丝胶Ⅳ中有较多的蜡存在,水分子难以进入,溶解性降低。

NaHCO3质量浓度4 g/L,浴比1∶100,95 ℃条件下,脱胶10 min,茧丝的平均脱胶率约为11.33 %,约有41 %的丝胶被溶解,相当于茧丝中丝胶Ⅰ的成分被脱去;脱胶20 min,茧丝的平均脱胶率约为22.17 %,约有80.6 %的丝胶被溶解,相当于茧丝中丝胶Ⅰ、丝胶Ⅱ的成分被脱去;脱胶150 min后,苦味酸胭脂红溶液基本变成黄色,丝胶基本脱尽;继续脱胶至180 min、210 min,算得茧丝的平均脱胶率约为27.5 %不变,表明该批茧丝的总含胶率为27.5 %。由于丝胶Ⅰ为非结晶物质,其二级结构以无规卷曲为主,在一定温湿度的影响下,容易向β结构发生不可逆转化(即丝胶的变性),在后面的固胶处理中,也容易发生丝胶变性而影响茧丝性能,所以在蚕丝被中难以被应用,以除去为宜。丝胶Ⅱ、丝胶Ⅲ、丝胶Ⅳ分子结构中β构象含量逐步增加,其性能相对稳定。丝胶Ⅱ表面平滑,光泽好,因能反射或吸收紫外线而减缓蚕丝泛黄变褐的速度,因此有选择地保留丝胶Ⅱ,可明显改善蚕丝的性能。将丝胶中易变性的丝胶Ⅰ除去后,对性质相对稳定的丝胶Ⅱ、Ⅲ、Ⅳ进行固着,提高丝胶蛋白稳定性,提高丝胶在蚕丝被中的利用表3为含胶率9 %~11 %的茧丝固胶实验结果。

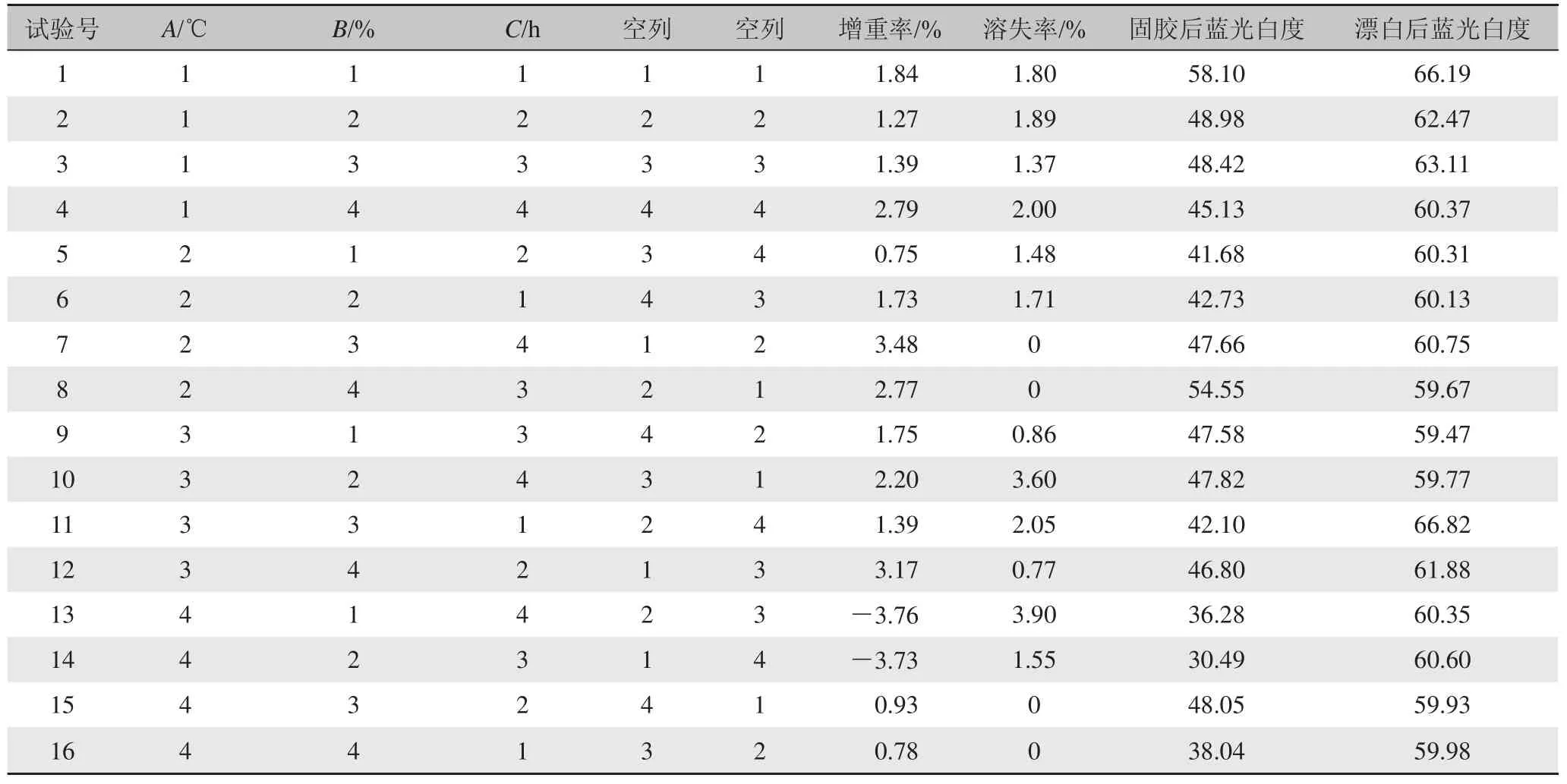

表3 含胶率为9 %~11 %的茧丝固胶试验结果Tab.3 Results of sericin fi xation experiment on the silk fl oss with sericin rate between 9 %~11 %

2.2.1 增重率结果与分析

经GA丝胶固着后,茧丝有一定量的增重,这是交联剂与丝胶的活性基团产生交联所致。随着反应温度的逐步升高,增重率呈增加趋势;温度达到40 ℃后,增加不明显;温度继续上升至80 ℃时,增重率为负,即固胶后茧丝反而有部分溶失,这是由于高温使丝胶发生水解。因此反应温度太高,不利于丝胶的固着。

2.2.2 溶失率结果与分析

从溶失率数据可明显看出,固胶后的茧丝溶失率小于4 %,而未固胶的含胶率19.70 %的茧丝溶失率为19.40 %,含胶率27.50 %的茧丝溶失率为27.20 %,仅剩极少量的难溶丝胶。由此可见GA固着丝胶后,很好地改变了丝胶的水溶性及在一定浓度碱液中的溶解性,提高了蚕丝丝胶蛋白的稳定性。

2.2.3 GA固胶与漂白后白度结果与分析

茧丝经GA固胶后产生黄变,相比未处理茧丝白度平均值为68.66,白度均有不同程度的下降,下降程度在15.4 %~55.6 %。随着反应温度的增加、GA质量分数的加大和时间的延长,黄变程度增大。经双氧水和硅酸钠混合液处理后,白度基本都可恢复至60.00左右,白度提升9.4 %~57.7 %。GA质量分数小于0.1 %时,黄变程度较小,漂白后易恢复白度;反应温度达80 ℃时,黄变颜色较深,不易恢复白度。

2.3 GA固胶最优工艺

2.3.1 含胶率9 %~11 %的茧丝GA固胶最优工艺

GA固胶最优工艺的选择需综合考虑增重率、溶失率及黄变程度,以茧丝增重率为衡量GA反应程度的指标,以固胶后茧丝试样在碱性溶液中的丝胶溶失率为衡量GA固着效果的指标,以固胶后白度变化为参考指标,选取最优工艺。对于不同的指标,不同因素的影响程度是不一样的,不同的指标对应的最优方案也是不一样的,通过综合平衡法[8]选取最优工艺。

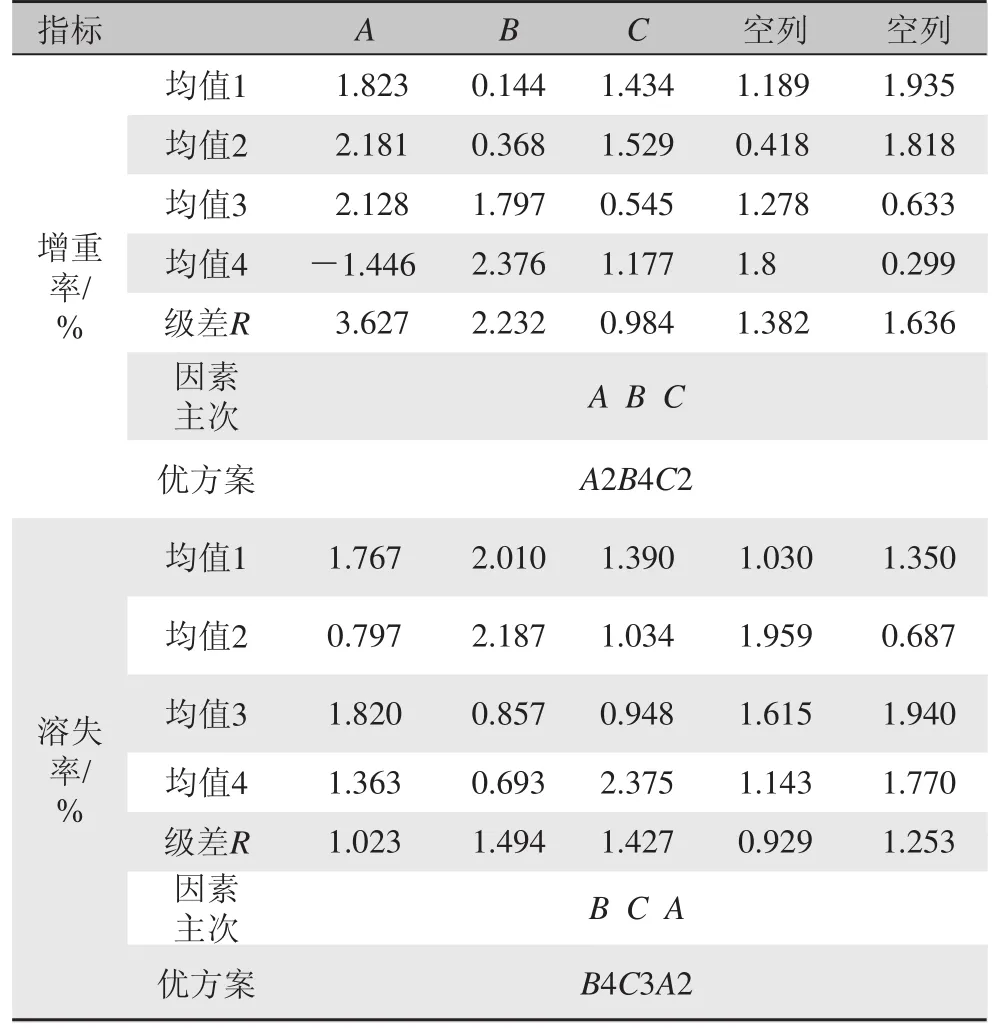

从极差值分析,极差越大,表示该列因素的数值在试验范围内的变化会导致试验指标在数值上更大的变化,极差最大的那一列,就是影响实验结果的最主要因素。由表4数据,对于增重率指标,RA>RB>RC,温度为主要因素;对于溶失率指标,RB>RC>RA,GA质量分数为主要因素。优方案的确定需根据指标的不同来确定:以增重率为指标,则指标越大越好,应挑选每个因素对应的最大值;以溶失率为指标,指标越小越好,应挑选因素对应的最小值作为优方案。具体指标与因素分析如表4所示。

因素A(温度):对于增重率与溶失率都是取A2为好,对于增重率,A因素是主要因素;对于溶失率,A是处于末位的次要因素。取A2时增重率最大,溶失率最小;温度达80℃时,增重率为负,说明固胶温度不宜过高。所以选取A2,即反应温度选择40 ℃。

表4 固胶试验因素与指标分析Tab.4 The analysis of factors and indexes of the fi xation experiment

因素B(GA质量分数):对于增重率与溶失率都是取B4为好,GA质量分数越大,固着越牢。对于增重率,B是次要因素;对于溶失率,B为主要因素。取B4时增重率最大,溶失率最小。但GA质量分数越大,茧丝黄变越严重,不易恢复白度;浓度太小,固着效果不好。

因素C(时间):对于增重率,取C2为优,对于溶失率,取C3为好。对于增重率和溶失率,C均不是主要因素,反应时间1 h和2 h,增重率相差不大;反应时间为2 h和1 2h时,溶失率相差不大。综合考虑,反应时间选择2 h。

对于固胶茧丝的黄变,反应温度越低、GA质量分数越低、反应时间越短,黄变越不明显。综合考虑固胶程度和牢度,得出含胶率9 %~11 %的茧丝最优固胶工艺:GA质量分数0.1 %,温度40 ℃,反应时间2 h。2.3.2 不同含胶率的茧丝固胶工艺

分别对含胶率为4 %~5%、9 %~11 %、14 %~16 %、19 %~21 %的茧丝以最优工艺进行固胶,得到平均增重率分别为2.27 %、2.38 %、2.09 %、1.07 %,平均溶失率分别为2.70 %、1.21 %、1.38 %、1.77 %,而含胶率为19.70 %、27.50 %的未固胶茧丝溶失率分别为19.40 %、27.20 %,丝胶基本溶解。表明以最优工艺固着茧丝均能达到较好的固胶效果,提高了蚕丝丝胶蛋白的湿热稳定性。不同含胶率的GA固胶工艺选择基本保持一致。其中以含胶率9 %~11 %的固着效果最好(增重率2.38 %,溶失率1.21 %),而含胶率更高的试样中,因含有部分易溶、易变性的丝胶Ⅰ,在丝胶固着过程中就溶解了一部分丝胶,导致增重和溶失同时存在,最终固胶增重率比不含丝胶Ⅰ的茧丝略小,溶失率为1.50 %左右,有效提高了蚕丝蛋白的湿热稳定性,在蚕丝被中提高丝胶的利用率具有一定的可行性。

3 结 论

1)不同含胶率的茧丝可选用相同的固胶工艺。根据增重率、溶失率及黄变程度的综合分析,得出GA固胶最优工艺为:GA 质量分数0.1 %,温度40 ℃,反应时间2 h。

2)以最优工艺得到的含胶率为4 %~5 %、9 %~11 %、14 %~16 %、19%~21 %的固胶茧丝,溶失率分别为2.70 %、1.21 %、1.38 %、1.77 %;含胶率为19.70 %、27.50 %的未固胶茧丝,溶失率分别为19.40 %、27.20 %。茧丝固胶有效地提高了蚕丝蛋白的湿热稳定性。

3)选择性能相对稳定的丝胶Ⅱ、Ⅲ、Ⅳ进行丝胶固着,可有效地提高丝胶蛋白稳定性,在蚕丝被中提高丝胶的利用率具有一定的可行性。

[1]李莉,顾红烽,陈琦琦,等.蚕丝被质量分析及改进[J].丝绸,2008(5):44-45.

LI Li, GU Hongfeng, CHEN Qiqi, et al. Application to the technique for softening set glue in silk floss quilt[J]. Journal of Silk, 2008(5): 44-45.

[2]席星航,郑琳,郭明武.关于固胶软化新技术在茧丝被中的应用[J].蚕学通讯,2007,27(4):48-49.

XI Xinghang, WU Lin, GUO Mingwu, et al. The application of new technology of sericin fixation and soften in silk quilt[J]. Newsletter of Sericultural Science, 2007, 27(4):48-49.

[3]张光先,王芋雅,鲁成.不同含胶率丝绸的制备及服用性能研究[J].丝绸,2008(12):24-26.

ZHANG Guangxian, WANG Yuya, LU Cheng. Study on preparation and wearability of silk with different rate of sericin[J]. Journal of Silk, 2008(12): 24-26.

[4]李涛.固胶彩色丝性能分析与固胶牢度检测[D].重庆:西南大学,2010.

LI Tao. Properties Analysis and Fastness Detection of Color silk with Sericin Fixated[D]. Chongqing: Southwest university, 2010.

[5]苏州丝绸工学院,浙江丝绸工学院.制丝化学[M]. 北京:中国纺织出版社,1990:94-115.Suzhou Insititute of Silk Textile Technology, Zhejiang Insititute of Silk Textile Technology. The Silk Chemical[M].Beijing: China Textile and Apparel Press, 1990: 94-115.

[6]刘冠峰,王晓玲.茧丝丝胶固着机理的研究[J].纺织学报,1992(13):553-556.LIU Guanfeng, WANG Xiaoling. Studies on sericin-fixing mechansim of silk[J]. Journal of Textile Research, 1992(13):553-556.

[7]杨百春,杨如馨.家蚕丝胶固着的研究Ⅱ、丝胶的固着与机械性能[J].苏州丝绸工学院学报,1985(2):19-25.

YANG Beichun, YANG Ruxin. Studies on sericin fixation of bombyxmori II, sericin fixation and mechanical properties of fiber[J]. Journal of Suzhou Institute of Silk Textile Technology, 1985(2): 19-25.

[8]李云雁,胡传荣.试验设计与数据处理[M]. 北京:化学工业出版社,2008:128-134.

LI Yunyan, HU Chuanrong. Experimental Design and Data Processing[M]. Beijing: Chemical Industry Press, 2008:128-134.

The application of sericin fi xing technology to improve performance of silk quilt

YANG Yuan-yuan1, XU Ying-lian1, XU Lin2

(1.Key Laboratory of Advanced Textile Materials and Manufacturing Technology, Ministry of Education, Zhejiang Sci-Tech University, Hangzhou 310018, China; 2.Haining Science and Technology Information Center, Haining 314400, China)

As time goes on, traditional silk quilt is easy to be hardened, and often needs to turn down. To solve these defects of silk quilt, this paper starts from silk structure, and proposes silk quilt production technology that uses sericin fixing technology to improve sericin hydrothermal stability. This paper also chooses glutaraldehyde (GA) as sericin fixation agent, and uses orthogonal experiments in order to discuss optimal sericin fixing of sericin with different contents. Results show that, different rates of sericin could share the same fixing process, and the optimum sericin fixation process is: quality score of GA is 0.1 %, temperature is 40 ℃ and reaction time is 2h. By using this sericin fixation, sericin dissolved loss rate was less than 3 % and the hydrothermal stability of sericin is significantly improved. Selecting sericin with stable performance for sercin fixing will be helpful for improving the stability of sericin protein effectively and the utilization rate of sericin in silk quit.

Silk quilt; Dericin fixing; Optimum process; Protein stability

TS195.62

A

1001-7003(2012)11-0023-05

2012-06-29;

2012-09-19

海宁市产业重点技术攻关项目(20121408)

杨媛媛(1988- ),女,硕士研究生,研究方向为现代纺织技术及新产品研究。通讯作者:徐英莲,高级工程师, xyl6000@126.com。