带压更换采气树主控阀门技术在苏里格气田的应用

2012-11-14李林清李晓辉曹飞飞刘昱萍

李林清,李晓辉,曹飞飞,刘昱萍

(中国石油长庆油田分公司第三采气厂,内蒙古乌审旗 017300)

带压更换采气树主控阀门技术在苏里格气田的应用

李林清,李晓辉,曹飞飞,刘昱萍

(中国石油长庆油田分公司第三采气厂,内蒙古乌审旗 017300)

带压更换采气树主控阀门技术具有作业简单、费用低、对气层无损伤等优点,本文就从该技术的原理、技术参数、在苏里格气田现场作业过程中遇到难点及处理、存在风险、取得效果进行了详细论述。近两年,利用该技术在苏里格气田成功更换采气树主控阀门14个,具有实用高效特性,彻底整改了气井采气树内漏主控阀门安全隐患。

采气树;带压更换;主控阀门;堵塞工具

在苏里格气田大规模发展的同时,众多的气井关键设备采气树主控阀门由于地层矿物水腐蚀、砂等杂质磨损及环境人为因素的综合影响,出现极小部分采气树主控阀门(1号、2号、3号闸阀)损坏。问题有开关不到位、阀体渗漏、密封件渗漏、部件锈蚀损坏等情况。这不但给管理操作造成极大的困难,且是形成火灾和大气污染的隐患,严重的会造成气井失控,甚至井毁人亡。

采气树主控阀门作为气井的最关键屏障,检修及维修极不易,也不能采用控制其它阀门来实施更换,只能采取特殊的方法进行更换。常规主要通过压井方法进行更换,但存在动用的设备多、使用的人员多、工期长、费用高,并对产层可能产生二次伤害,甚至将井压死等风险。

1 带压更换采气树主控阀门原理

1.1 技术要求

要成功更换采气树损坏主控阀门,关键需做到损坏主控阀门所在位置处的压力和大气压相等,井内压力在更换过程中不会到达损坏主控阀门处。更换完之后,新的主控阀门处的压力要迅速恢复到更换前的压力,以保持原有井况。

为此,只有在损坏主控阀门前实施暂堵技术,即在损坏主控阀门前的某个适当位置,利用堵塞技术封堵井内压力,使损坏主控阀门处的压力降为大气压。这项堵塞技术所用工具要求要放得进、坐得牢、封得住、解封容易,并对井内的设备、工具、井况不产生伤害,做到堵塞工具不丢手。

1.2 工艺原理

用支撑架与液压缸心轴连接并固定至井口及待换阀门上,液压工作站产生的液压力推动液压缸活塞,将连接在液压缸活塞的堵塞工具送入预定位置;撤销堵塞工具上的液压力,在外力作用下胶筒起封。泄去堵塞工具后的压力拆松待换阀门连接螺栓。将待换阀门拉出阀座位置后,用高强度卡板卡住堵塞工具尾端,始终保持堵塞工具不丢手,可换上新阀门恢复采气树,具体(见图1)。

图1 带压更换采气树主控闸阀工艺示意图

2 主要工具及作用

2.1 支撑架系统

根据更换阀门高度要求,由不同长度组合,外径为Φ60 mm高强度合金钢串联为龙门架格式,用于支撑堵塞工具密封后形成的外吐力及液压缸心轴拉力。

2.2 液压缸

双作用液压缸,Φ60 mm的空心心轴配以Φ100 mm大直径活塞可以得到充分推力。作用是送入堵塞工具、提升被换阀、控制堵塞工具的封堵,结构(见图2)。

图2 液压缸结构示意图

2.3 防喷筒

用于施工准备及结束时放置堵塞工具,同时连接液压缸与更换阀门的过渡短节。

2.4 堵塞工具

结构图(见图 3),实物图(见图4),标准为长度362 mm。主要密封部件为胶筒,在两端挤压下可收缩膨胀达到胶料分子密度增大,增加胶筒强度,提高密封性。

图3 标准堵塞工具结构图

图4 标准堵塞工具实物图

根据采气树型号不同,配置了多种不同型号的堵塞工具。

堵塞工具是带压更换阀门中的关键技术,利用气井本身压力作为胶筒起封动力,使胶筒在封堵过程中一直保持了外力挤压状态。试验状态下,可应用10次、72 h以上。

油管堵塞工具外径为58 mm,胶筒长度为70 mm,下入深度为大四通上法兰向下200~300 mm。

2.5 液压控制箱

将液压工作站产生的液压力、流量进行分配,分别供给双作用液压缸正反向工作、平衡堵塞工具内外压力。

控制输出工作压力0~25 MPa,输出流量0~400 L/h,同时可以达到6组输出端供给不同的工具应用。该液压控制箱外形小巧,性能可靠,适宜野外工作。

2.6 液压工作站

为适应野外施工恶劣环境要求,动力配备性能可靠的小型汽油发动机。应用3缸液压泵达到最高输出压力60 MPa、输出流量400 L/h。并配有泄压阀、溢流阀、手动0~60 MPa调压阀、超载泄压安全阀等安全装置。

3 主要技术参数

3.1 关键设备技术参数

液压泵额定压力:60 MPa,常规工作压力:≤30 MPa。密封件适用工作温度范围:-20~80℃(额定压力下)。适用介质:石油、水、空气、天然气。

3.2 系统安全计算

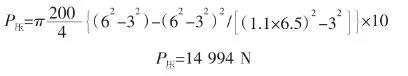

3.2.1 胶筒封堵力学条件计算

式中:P压—堵塞工具封住井筒所加压力,N;E—胶筒弹性系数,180~200 Kg/cm2;D筒—胶筒外径,cm;d内—胶筒内径,cm;D井—井筒直径,cm。

计算:D筒—胶筒外径,6.0 cm;d内—胶筒内径,3.0 cm;D井—井筒直径,6.5 cm。

对于20 MPa气井活塞(直径4.6 cm)产生的推力为32614 N,大于胶筒所需的14994 N。使用的胶筒密封性能稳定、可靠。

为使堵塞工具成功坐封,受胶筒弹性系数限制,最低井口压力不得低于10 MPa。井口压力为低压状态时,可选择胶筒弹性系数较低的产品,以便堵塞工具安全坐封。

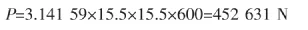

3.2.2 使用支柱强度计算 支柱的薄弱位置为螺栓,故计算最薄弱位置:螺栓标称:M36×4;螺纹底径:φ31 mm;材质:45#钢质;其抗拉强度 δb≥600 MPa(材料调质后抗拉强度可以达到δb≥650 MPa,按照材料正火热处理计算)。

单根支持柱受力计算:P=π(D/2)2×δb

承压状态受力计算:P1=Pg1/2

故安全系数:P/P1=452631/49749.375=9.098

式中:P-单根支持柱拉力,N;P1-工具外吐推力,N;Pg1-井口压力(按 30 MPa)计算:Pg1=3316.625×30=99498.75 N

支柱强度远大于承压状态下的压力,使用支柱可靠。

3.2.3 液压缸压力计算 液压油缸内径:φ100 mm,活塞杆直径:φ60 mm。

液压油缸环空面积 S=3.14159×(50×50-30×30)=5024 mm2

井口油管受力截面面积 S=3.14159×31×31=3017.54 mm2

井口旁通受力截面面积S=3.14159×32.5×32.5=3316.625 mm2

30 MPa下液压油缸产生的压力:P=5024×30=150720 N

井口压力(按 30 MPa)计算:Pg2=3017.54×30=90526.2 N

P>Pg1;P>Pg2。更换 1 号阀门及 2 号、3 号阀门,液压缸均能满足送入堵塞工具及解封的力学条件。

4 带压更换2号、3号阀门的难点

对于更换1号阀门的油管堵塞工具设计比较容易,有相对成熟的井下堵塞技术以及堵塞空间。

采气树2号、3号阀门直接和大四通相连,与大四通两侧的旁通相通。它所承受的压力是套管压力,大四通中间是油管悬挂接头,油管悬挂接头的外径与大四通主通径间距23~25 mm,大四通旁通与套管成90°的角度相通。而2号、3号阀门前的直线距离仅大四通的壁厚加上油管悬挂接头与大四通主通径的间距,长160 mm。如此短的距离,采用井下油管堵塞工具(长320 mm)实施封堵不可行。

根据采气树2号、3号套管阀门所处的特殊位置和所连接的大四通的特殊结构,需设计出旁通堵塞工具。在设计中重点考虑:(1)工具堵塞后所承压力:设计现场工作压力考虑在35 MPa以内,作为全装置工作压力基准。(2)外径:以旁通内径Φ65.1 mm为准。此内径为调研的KQ35、KQ70型采气井口大四通旁通内径。(3)长度:以旁通长度 160 mm 为准。(4)结构:为了使堵塞工具胶筒有效作用在旁通壁上,密封件应该有足够的长度,胶筒两端接受本体施压膨胀,将旁通壁上的锈蚀纹路凹点和粘贴的颗粒凸点有效封堵。同时向胶筒施压的本体必须长时间保压,满足胶筒长时间密封。

工厂进行中间试验,套管堵塞工具采用外径为61mm,胶筒长度为70 mm,下入深度为大四通套压通道内120 mm,在各个不同工况条件试验反复进行,井口压力为5~35 MPa时,旁通堵塞工具送入、坐封、解封都获得成功。在5~35 MPa的情况下,坐封0.1~24 h,套管堵塞工具均未发生漏失、位移,说明此工具安全可靠。

5 现场应用情况

5.1 现场施工情况

2010-2011年,利用带压更换采气树主控阀门技术,成功更换11口气井14个阀门,单井平均现场施工1.5次,均安全更换,解决了井口隐患。

5.2 作业问题及处理

5.2.1 井筒脏,堵塞工具难以坐封 现场通过放空,将井筒壁的杂质带出。进一步可通过注醇,对井壁进行润滑,第二次作业堵塞工具顺利坐封。

5.2.2 工具本身的密封问题 工具本身作为承压使用,在使用前必须对密封环等部件进行检查,防止出现工具密封部位的刺漏。

5.2.3 气候条件影响(风沙等)遇到风沙等天气,更换作业因登高存在一定的风险,且在冬季堵塞工具胶体受温度影响,不易坐封。为此,苏里格气田在5~9月现场作业最宜。

5.2.4 遇到套压特殊旁通通道,常规的堵塞工具不能进入 在施工过程中,相继遇见三款特殊旁通井口。

特殊旁通1:在160 mm长的旁通通道最外为Φ65 mm直通道,中间为普通公制螺纹,最里端为Φ48 mm直通道。

特殊旁通2:在160 mm长的旁通通道最外圆锥自密封螺纹,最里端为Φ52 mm直通道。

特殊旁通3:在160 mm长的旁通通道最外为Φ65 mm直通道,最里端为普通公制螺纹。

由于行业标准未涉及到气井采气树旁通道内部结构,生产厂家生产的旁通通道结构尺寸不同,完井交接书也未记录有关数据。施工时往往堵塞工具进入旁通道后不能到位,才能确定是特殊旁通井口,给带压更换主控闸阀带来了一定困难。

针对以上三种类型的旁通特殊采气树,通过改进堵塞工具直径及性能,可以在160 mm的通道上实现坐封,顺利完成更换作业。为此,在2号、3号阀门更换时,要详细了解采气树大四通套压通道的结构,避免盲目的堵塞,防止意外发生。

5.3 存在的安全风险

采气树主控阀门在更换过程中,不管是与油管连通的1号阀门,还是与大四通连接的2号、3号阀门,均做到了堵塞工具不丢手,最大限度的降低了安全风险。

为防止堵塞工具失效等意外情况发生,需要在施工过程中平稳操作,严格按照操作程序,堵塞工具不能重复使用,且做好堵塞工具坐封后的2次半小时坐封稳压,有渗漏等情况严禁继续作业,坚决禁止堵塞工具失效情况发生。

6 结语

根据现场更换采气树主控阀门的施工,总结以下三点:

(1)简便高效:带压更换主控阀门技术现场操作需要5名人员,1辆小卡车即可开展作业,现场操作简单。更换单个阀门仅需要4~5 h,而压井至少需要5 d以上,作业效率很大程度提高。

(2)可靠性强:施工工具经过试验及相关技术部门的检查,符合安全要求。该技术具有不丢手特性,最大程度减少了堵塞工具移动的可能,且避免了压井液对储层造成污染和伤害,现场施工未发生安全问题,可靠性强。

(3)低成本:带压更换作业成本费用为单个阀门20余万元,较常规压井施工节约60万元。

苏里格气田每年都有极少数气井主控阀门出现内漏等问题,应用该技术将很大程度节约成本,且可高效排除安全隐患。

[1] 文成槐,等.带压安全更换井口闸阀技术的研究与应用[J] .钻采工艺,2002,25(2):57-60.

[2] 尚万宁,等.不压井更换闸阀技术在气井维护中的应用[J] .天然气工业,2006,26(1):98-100.

[3] 雒继忠,等.不压井带压作业装置的引进与改进[J] .石油化工应用,2009,28(1):10-12.

[4] 李莲明,等.带压更换天然气井口采气树主控制阀新技术[J] .钻采工艺,2007,30(3):93-95.

Gas recovery by replacing trees with pressure master valve technology and its application in Sulige gas field

LI Linqing,LI Xiaohui,CAO Feifei,LIU Yuping

(Gas Production Plant 3 of PetroChina Changqing Company,Wushengqi Neimenggu 017300,China)

Gas recovery by replacing trees with pressure master valve technology with simple,low cost,no gas to a job injury,and other advantages,this article from the Sulige Gas Field,technical principles,technical parameters,difficulties encountered during field operations and treatment,there are risks,results were discussed in detail.The past two years,take advantage of this technology successfully replaced in Sulige Gas Field and gas tree main control valve 14,with practical and efficient features,thorough rectification of inner leakage in gas well gas production tree master valve security risks.

gas trees;belt replacement;main control valve;plug tools

10.3969/j.issn.1673-5285.2012.11.025

TE927

B

1673-5285(2012)11-0097-04

2012-10-18