玉米油的精制工艺研究

2012-11-14孟祥交徐敬芳

邓 强,孟祥交,徐敬芳,汤 颖

(西安石油大学化学化工学院,陕西西安 710065)

玉米油的精制工艺研究

邓 强,孟祥交,徐敬芳,汤 颖

(西安石油大学化学化工学院,陕西西安 710065)

研究了玉米油精制的过程。研究玉米油的水化、碱洗、水洗、脱水、脱色、脱臭,确定玉米油精制的工艺操作条件。玉米油精制最佳工艺条件为:水化油温为90℃,加水量为30%;碱洗温度60℃,加碱量0.9%NaOH;水洗加水量15%~20%;脱水温度100~110℃;2%干燥脱色剂(25%活性炭、75%白土),脱色时间30 min,脱色温度130℃;脱臭蒸馏水量与油量比值为1.2,蒸馏速率为3.0 mL/min。

玉米油;精制;工艺

玉米油是由玉米胚芽加工而制得的植物油脂,也称玉米胚芽油,是一种营养丰富的高品质食用植物油。玉米油具有保健作用,主要由不饱和脂肪酸组成,其中亚油酸含量占60%以上,亚油酸是人体的必需脂肪酸,易被人体吸收,同时玉米油中含有谷固醇,这是一种降低胆固醇的重要因素[1-3]。精制玉米油的口感良好,不宜变质,煎炸食品的效果很好,因而更受消费者的欢迎。但从玉米胚芽中直接榨取的玉米毛油存在着酸值高、杂质多、色深、烟点低等缺陷,不能直接作为食用油,需要对其进行精制[4-6]。本文研究了玉米油的精制工艺,包括水化、碱洗、水洗、脱水、脱色、脱臭,确定玉米油精制的工艺操作条件。

1 实验部分

1.1 材料及仪器

1.1.1 材料 玉米毛油、活性炭、白土、氢氧化钠(分析纯、西安化学试剂厂)、氢氧化钾(分析纯、西安化学试剂厂)、氢氧化钙(分析纯、西安化学试剂厂)。

1.1.2 仪器 MB-1封闭式电炉、6511型电动搅拌机、WZS-1型阿贝折射仪(上海光学仪器五厂)、722型光栅分光光度计、HHS11-4型恒温水浴槽(北京长安科学仪器四厂)、SPY 1003-I石油产品运动黏度计(上海石油仪器四厂)。

1.2 实验步骤与方法

1.2.1 水化 在玉米毛油中加入适量热水,搅拌,静置,用分液漏斗分离出蜡质。

1.2.2 碱洗 在脱蜡油中加入适量碱液,搅拌,静置,用分液漏斗分离出皂脚。

1.2.3 水洗 在中性油中加入适量热水,搅拌,静置,用分液漏斗分离出含水量较高的中性油。

1.2.4 脱水 加热将中性油中的水分蒸出。

1.2.5 脱色

1.2.5.1 脱色方法 在中性油中加入脱色剂,加热、搅拌,过滤分离出色泽较浅的脱色油。

1.2.5.2 脱色效果评价方法 (1)吸光度法:以蒸馏水作对比,用分光光度计测定各样品油的吸光度,以此来评估脱色剂脱色性能;(2)重铬酸钾比色法:按照国标GB 5525-92来检定被脱色油品前后的色值,通过色值的变化量来评价脱色剂的脱色性能;(3)色度测定法:采用石油产品色度测定法(SH/T 0168-92)来检定被脱色油品前后的色号,通过色号的变化量来评价脱色剂的脱色性能。

1.2.6 脱臭 采用水蒸气蒸馏法,脱除油中的某些轻组分。

2 结果与讨论

2.1 水化条件的确定

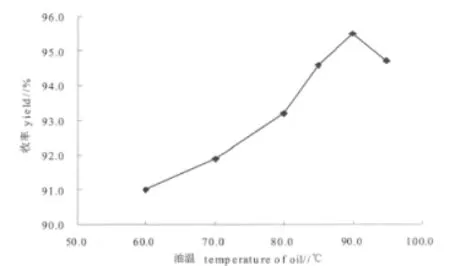

2.1.1 油温对收率的影响 在加水量为30%(m/m)时,油温对收率的影响如图1所示,脱蜡油收率先随油温升高而增大,90℃后油温升高收率反而减小,油温太低或过高时脱蜡油收率较小,所以选定油温为90℃。

图1 油温对收率的影响

2.1.2 加水量对收率的影响 在油温为90℃时,加水量对收率的影响如图2所示,脱蜡油的收率先随加水量的增大而迅速减小,当加水量大于30%后收率几乎不变。若水量太少又不能把蜡质全部脱出,所以选定加水量为油质量的30%。

图2 加水量对收率的影响

2.2 碱洗条件的确定

2.2.1 不同碱对碱洗时间的影响 选取NaOH、KOH、Ca(OH)2对脱蜡油进行碱洗,结果(见表 1),其碱洗效果基本相同,但氢氧化钾、氢氧化钙碱洗时油料达到清晰分层状态的静置时间较长,故选择氢氧化钠。

表1 不同碱对碱洗时间的影响

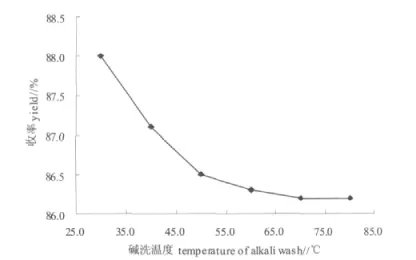

2.2.2 碱洗温度对收率的影响 在加碱量为0.9%时考察碱洗温度对收率的影响,如图3所示。当温度小于50℃时,反应进行缓慢,碱洗不彻底。当温度高于60℃后,反应加快,但收率降低,温度过高容易引起中性油皂化,故选择碱洗温度为60℃。

2.2.3 加碱量对收率的影响 在碱洗温度60℃时考察加碱量(m/m)对收率的影响,如图4所示。当加碱量小于0.5%时,脂肪酸不能完全脱除,碱洗效果不佳;当加碱量在0.5%~0.9%时,NaOH与游离脂肪酸反应;当加碱量大于0.9%时,碱过量,并与剩余的甘油酯发生反应,收率减小,综合考虑碱洗效果和油收率,选择加碱量为0.9%。

图3 碱洗温度对收率的影响

图4 加碱量对收率的影响

2.3 水洗条件的确定

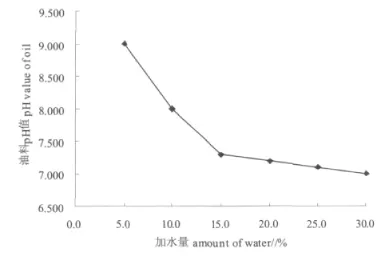

考察加水量与水洗后油料pH值的关系结果如图5所示。当加水量小于15%(m/m)时,水洗后溶液的pH值较大,水洗效果不佳。当加水量大于20%时,溶液pH值变化较缓慢,增大加水量对水洗效果的影响变小,故加水量应为油重的15%~20%。

图5 加水量与油料pH值的关系

2.4 脱水条件确定

在不同温度下考察脱水温度对脱水效果的影响,结果(见表2),温度小于100℃不能完全脱出水分,油层混浊,温度过高会引起玉米油氧化变色。因此脱水温度应在100~110℃,加热时间在30 min左右。

表2 温度对脱水效果的影响

2.5 脱色

2.5.1 脱色剂组成对脱色效果的影响 取不同组成的脱色剂5份,在油料中加入2%脱色剂,140℃下脱色30 min,测定脱色油的吸光值,结果如图6所示。脱色剂脱色能力越强,脱色油吸光值就越小。当脱色剂组成为白土75%、活性炭25%时,脱色油吸光值最小。故选择脱色剂组成为白土75%、活性炭25%。

图6 白土含量与油料吸光值的关系

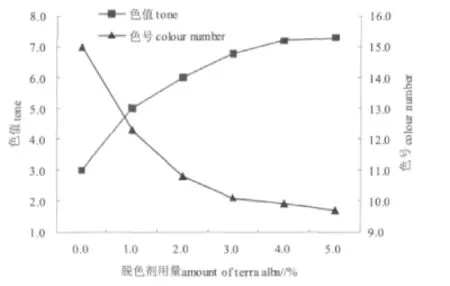

2.5.2 脱色剂用量对脱色效果的影响 在油料中分别加入1%~5%脱色剂,130℃下脱色30 min,测定脱色油的色号、色值,结果如图7所示。脱色油色值越大,色号越小,脱色效果越好。当脱色剂用量小于2%时,色值、色号变化较快,脱色剂用量越大,脱色效果越好,故选择脱色剂用量为2%。

图7 脱色剂用量对脱色效果的影响

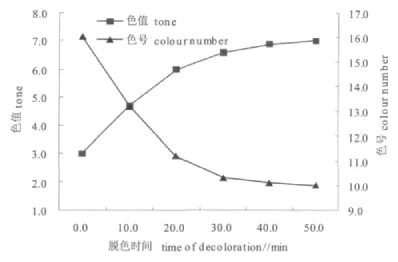

2.5.3 脱色时间对脱色效果的影响 在油料中加入2%的脱色剂,140℃下脱色,在不同时间测定油料色号、色值,结果如图8所示。当脱色时间大于30 min后,色值、色号变化不大,故选择脱色时间为30 min。

图8 脱色时间对脱色效果的影响

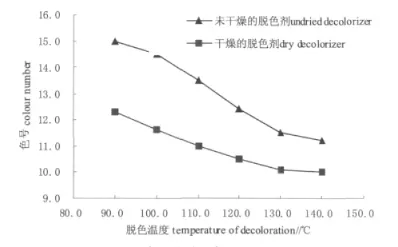

2.5.4 脱色温度对脱色效果的影响 在油料中加入2%脱色剂,脱色30 min,测定不同温度下油料的色号,结果如图8所示。温度越高,油料脱色效果越好,但温度大于130℃后,色号变化不明显,故选脱色温度为130℃。未干燥的脱色剂比干燥的脱色剂的脱色能力差。在温度超过100℃以后,加入未干燥的脱色剂的油料脱色效果变化较大,其原因可能是:未干燥的脱色剂内部孔洞被水分占据,脱色能力降低,但当温度超过100℃后,部分水分气化,脱色能力提高。

图9 脱色温度对脱色效果的影响

2.6 脱臭

2.6.1 蒸馏水量对脱臭效果的影响 量取一定量的脱色油倒入三口烧瓶,通入水蒸气蒸馏(95℃,30 min),考察蒸馏水对脱臭效果的影响,结果(见表3)。当蒸馏水量与油量比值为1.2效果较好。

表3 蒸馏水量对脱臭效果的影响

2.6.2 蒸馏水蒸馏速率对脱臭效果的影响 取蒸馏出水量与油量比值为1.2,考察了蒸馏水蒸馏速率对脱臭效果的影响,结果(见表4)。蒸馏速率大于3.0 mL/min时脱臭效果较好,采用蒸馏速率为3.0 mL/min。

表4 蒸馏速率对脱臭效果的影响

3 结论

通过实验研究玉米油精制工艺,确定了最佳工艺条件为:

(1)水化,加水量约为油质量的30%,最适宜的油温为90℃;

(2)碱洗,选用氢氧化钠碱液进行碱洗,碱量为油的0.9%左右,温度为60℃,静置4 h后分液;

(3)水洗,加水量为油重的15%~20%;

(4)脱水,加热温度应控制在100~110℃范围内,加热时间在30 min左右;

(5)脱色,脱色时控制温度在130℃范围内,脱色时间为30 min,脱色剂为活性炭与白土混合物,白土占75%左右,脱色剂的用量为油重的2%左右;

(6)脱臭,蒸馏出水量与油量比为1.2,蒸馏速率一般采用3 mL/min。

[1] 秦卫国,徐闯,赵广彬.玉米油精炼的工艺实践[J] .粮食与食品加工,2006,13(3):3-5.

[2] 王秀娟,杨峰.玉米油特性及制油工艺的探讨[J] .西部粮油科技,1999,24(5):24-25.

[3] 贺全英,张月萍,于亦峰.玉米油精炼新工艺研究[J] .河北科技大学学报,2003,24(2):66-69.

[4] 李菊霞,申奕.玉米油脱色工艺的研究[J] .食品科技,2010,35(4):158-163.

[5] 陆银甫,王隆兴.玉米油的精炼[J] .中国油脂,1982,(6):45-50.

[6] Jason R.Kwiatkowski and Munir Cheryan.Recovery of Corn Oil from Ethanol Extracts of Ground Corn Using Membrane Technology [J] .Journal of the American Oil Chemists'Society,2005,82(3):221-227.

Research on the refining technology of corn oil

DENG Qiang,MENG Xiangjiao,XU Jingfang,TANG Ying

(College of Chemistry and Chemical Engineering,Xi'an Shiyou University,Xi'an Shanxi 710065,China)

The aim of this work was to study the technology of corn oil refining.The technology of corn oil refining was studied in this article,including hydration,alkali wash,washing,dehydration,decoloration and deodorization.The results showed that the optimum technology conditions was oil temperature of 90℃,30%water in hydration;the temperature of 60℃,0.9%NaOH in alkali wash;15%~20%water in washing;the temperature of 100~110℃in dehydration;dry decolorizer(25%active carbon,75%terra alba),the time of 30 min,the temperature of 130 ℃ in decoloration;the ratio(distilled water/oil mass)of 1.2 and the distilling rate of 3.0 mL/min.

corn oil;refine;technology

TS224.6

A

1673-5285(2012)04-0068-04

2012-02-16

陕西省自然科学基础研究计划项目:2011JQ2014、陕西省教育厅科研计划项目:11JK0591。

邓强,男(1965-),讲师,研究方向为精细化工与油田应用化学。