磨损套管应力集中对腐蚀速率的影响

2012-11-14刘怀亮高德利

刘怀亮,高德利

(中国石油大学石油工程教育部重点实验室,北京昌平 102249)

磨损套管应力集中对腐蚀速率的影响

刘怀亮,高德利

(中国石油大学石油工程教育部重点实验室,北京昌平 102249)

在套管服役的过程中,酸性气体硫化氢、二氧化碳会对套管产生严重的腐蚀作用,导致套管的强度和寿命降低,甚至造成严重后果。同时,在钻井过程中,套管不可避免地受到钻柱的磨损作用,这不仅导致套管强度降低,而且对酸性气体的腐蚀产生一定的加速作用,导致套管提前失效。论文首先通过磨损套管段应力分布的解析模型确定套管磨损部位的应力集中系数,然后讨论在富含硫化氢环境下套管应力集中对其磨损部位腐蚀速率的影响作用,得到了套管磨损导致其腐蚀速率加速的计算方法。通过实例分析发现,套管磨损产生的应力集中确实在一定程度上加速套管腐蚀,因而在酸性气井钻井过程中更有必要采取有效措施来预防套管磨损。

酸性井;套管磨损;应力集中;腐蚀速率

在酸性气田的开发过程中,硫化氢和二氧化碳的腐蚀作用必然影响井下套管和地面输送管的安全可靠性。针对这个问题,国内外学者进行了大量的研究工作,Fierro.G[1],K.Masamura[2]等人在系统中对高含 H2S、CO2两种腐蚀性气体的腐蚀机理进行了深入研究,并取得了一些有参考价值的研究成果。自2003年以来,国内先后有白真权[3]、李萍[4]、姜放[5]、张清和李安全[6]等人对套管钢材在腐蚀环境中的腐蚀反应进行了大量研究,建立了套管钢在酸性环境中腐蚀速率的一种计算模型,并指导国内酸性气井的套管设计。然而,随着水平井、大位移井、多分支井等复杂结构井在油气田开发中的推广应用,在钻井过程中套管磨损愈加严重,在套管磨损部位应力集中加剧,这一方面降低了套管强度,另一方面在酸性气井中将对套管的腐蚀速率产生加速作用,导致套管早期损坏。目前,有关套管磨损后引起的强度降低问题已有较多的研究,但对酸性气井套管磨损段应力集中对其腐蚀机理的研究则比较少。本文首先通过套管磨损段应力分布的解析模型确定套管磨损部位的应力集中系数,然后讨论在富含硫化氢环境下套管应力集中对其磨损部位腐蚀速率的影响作用。

1 井下套管的磨损程度分析

套管磨损是钻具接头在旋转钻井时传递到套管表面的摩擦能量引起的,通过将钻具接头在旋转作业时间内单位长度上套管磨损所消耗的能量联系起来,可建立套管磨损的预测模型。首先确定套管磨损的体积,然后求得套管磨损横截面的面积,最后确定套管磨损的深度。

1.1 套管磨损体积的确定

套管磨损体积的确定主要是通过建立磨损效率模型来确定,其原理是把套管的磨损量与磨损产生的能量联系起来,通过两者之间的关系确定磨损体积。很多文献资料都对这种方法进行了引用,同时也对这种方法进行了良好的验证,其计算公式如下[7]:

式中:WF=μ/ε,WF 为磨损系数,μ 为摩擦系数,ε为比能;SD=πDtj·60·N·t·f,Dtj为工具接头外径,mm,N 为旋转速率,ppm,t为旋转时间,h;f=Ltj/Ldp,Ltj为工具接头的长度,mm,Ldp为钻杆接头的长度,mm。

钻杆接箍在套管内的位置是变化的,钻头前进一根钻杆的长度时,上一个接箍正好处在下一接箍原来所在位置。因此,由计算的磨损体积除以单根钻杆的长度,即得磨损截面积。而接触力约等于单位长度上的接触力与单根钻杆长度的乘积。因此,直接将单位长度上的接触力代入,计算得到的结果就是磨损截面积。

1.2 套管磨损深度的确定

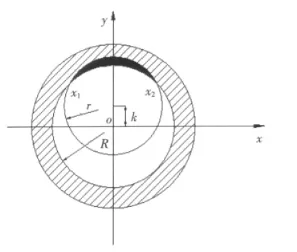

大多数套管磨损的形状多为月牙形[8],所以本文采用典型的月牙形磨损为研究对象,假设套管表面的磨损截面由钻杆接箍圆周和套管内壁圆周相交而成,(见图1)。

图1 套管磨损示意图

联立可以求解得x1和x2的坐标,积分可求得套管的磨损面积如下:

则套管磨损后的剩余壁厚w=t+R-r-k,其中k值的计算可通过二分法、牛顿法等迭代方法求出,再代入剩余壁厚公式即可求得套管磨损后的剩余壁厚。

2 磨损套管剩余壁厚处应力集中的计算模型

如图2所示,磨损套管承受内压Pi,磨损部分损失的周向应力与作用在套管磨损部分的内压之和,可以等效为周向应力Fh[9]。

由方程(11)和拉梅公式可得:

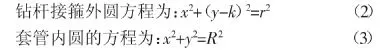

在磨损套管剩余壁厚处增加的周向应力为:

如图2、图3所示,套管在剩余壁厚还将产生一定的弯矩,弯矩的产生同时也增加了周向应力,其计算方法如下:

由工程力学的知识可以知道,σ=±Mr/I(正负号表示周向应力在套管内壁是拉力,外壁是压力;I为磨损部分的惯性矩,m4),那么弯矩所产生的周向应力可以表示如下:

在实际生产中,套管的磨损形状和变形并不如上述那样规则,所以我们引进相关系数来表征这种不规则度,即:α=0.65(1-w/t)。

所以,

通过上边的计算和分析,我们就可以得到磨损套管剩余壁厚处的周向应力计算公式,其大小等于由内外压力产生的周向应力、由磨损增加的周向应力和弯矩所产生的周向应力之和,结合拉梅公式,可以得到:

未磨损套管的周向应力已知,此时,通过积分求解就可以计算出套管磨损后剩余壁厚处套管的应力集中系数。

3 金属塑性变形过程中的力学-化学耦合作用

在多晶体金属中,金属对外载荷的作用方向取决于金属中单个晶粒的不同方向,即使当外加载荷在金属中产生的宏观应力程度低于金属的最小屈服强度时,某些晶体中处于不利取向的局部也有可能处于塑性变形的状态。金属的疲劳以及腐蚀疲劳的形成,就是与这种在局部发生的塑性变形结果有关。

通过前人的研究[10],人们已经清楚在金属的变形、断裂等各种结构缺陷的形成中,位错是这种变形的主因。尽管位错的结果是多种多样的,但实验结果表明,位错密度与塑性变形程度间的关系几乎是线性的。当金属处于不同的受力状态下时,如拉伸、扭转、压缩等状态时,塑性变形的局部过程也会有所不同。

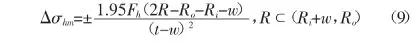

前苏联学者古特曼,通过电化学方法对塑性变形条件下金属腐蚀的力学化学耦合作用进行了理论推导与实验分析,认为在塑性变形过程中,随着位错在障碍前形成的平面塞积群中数量的增加,位错周围局部的平衡电位降低,使金属的溶解过程发生加速,并给出了局部阳极电流相应的动力学方程如下:

腐蚀电流与腐蚀速率是成正比变化的,腐蚀电流的增加说明了腐蚀速率的加快,因而有以下计算公式:

通过前面的分析得出了磨损套管磨损段的应力集中系数,代入(14)式中就可得到考虑磨损后的套管腐蚀速率计算公式如下:

式中:vo为原始腐蚀速率,mm/y;K=σhw/σ;R=8.314 J﹒mol-1﹒K-1,为通用气体常数;V 为钢的克分子体积,cm3/mol,T为绝对温度,K;ΔP为腐蚀体系的压力变化,MPa。

4 实例分析

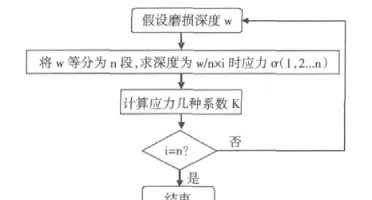

以P110,244.48×11.99 mm的套管为例,在井下3000 m深度套管弯曲段发生磨损,此时套管内压为20 MPa,温度150℃。将假设的套管磨损深度代入(12)求得应力集中系数,然后将应力集中系数代入到(15)式中即可求出腐蚀速率的比率。图4为应力集中系数计算的步骤框图。

图4 应力集中系数计算流程图

计算可得到表1中的数据。

表1 磨损深度、应力集中与腐蚀加速比率的计算数据

图5 磨损深度与应力集中系数的关系图

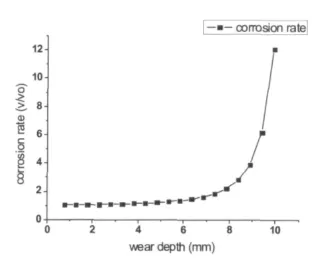

图6 磨损深度对腐蚀加速的关系图

由表1和图5可以看出,随着套管磨损深度的增加,应力集中系数的增加越来越快,在接近套管壁厚的瞬间甚至趋于无穷,这符合常理。以套管壁厚的60%为分界点,在这个分界点之前,应力集中系数的增加比较平缓,这是因为此时套管的壁厚较厚,还可以承受住套管内压的作用。但是,在分界点之后,可以发现应力集中系数急剧增加,说明套管在磨损超过60%的时候,套管的承压能力明显减弱,随时可能发生内压破裂的现象。磨损深度引起套管内壁的应力集中,在应力作用下使酸性气井的套管腐蚀速率产生了加速效应。由图6可见,磨损深度对套管腐蚀速率和应力集中系数的影响具有大致相同的变化趋势,超过套管壁厚的60%,套管的腐蚀速率急剧增加。对于一口酸性气井而言,如有磨损产生的应力集中对腐蚀速率的加速效应,且磨损深度相对较大,则有可能导致酸性气井提前报废。随着复杂结构井在含硫油气田开发中的推广应用,此种问题将日趋严重。因此,在酸性气井钻井过程中有必要采取有效措施来预防套管磨损[11],如使用钻杆保护器、减磨接头、钻井液防磨添加剂,以及改进钻井工艺等,都可有效地减少套管磨损的程度。

5 结语

(1)通过计算可知,酸性气井的套管磨损深度在小于60%的情况下,应力集中对腐蚀速率的加速作用较小,甚至可以忽略;当磨损深度大于60%时,应力集中对腐蚀速率的加速作用呈二次函数增加。

(2)复杂结构井在含硫油气田的应用将不断增加,而复杂结构井套管磨损比较严重,其产生的应力集中对腐蚀作用的影响较大,单纯靠套管设计环节难以消除影响,因而在钻井作业过程中应采取必要的预防措施,如使用钻杆保护器、减磨接头、钻井液防磨添加剂等,以减轻套管的磨损程度。

[1] Fierro G,Ingo G M,Mancla Fi.XPS2investigation on the corrosion behavior of 13Cr-martens tic stainless steel in CO2-H2S-Cl2environment[J] .Corrosion,1989,(10):814.

[2] Masamura K,Hashizume S,Sakai J.Polarization behavior of high alloy in CO2environment as affected by chlorides and sulfides[J] .Corrosion,987(6):359.

[3] 白真权.模拟油田H2S/CO2环境中N80钢的腐蚀及影响因素研究[J] .材料保护,2003,14(4):70-75.

[4] 李萍.油管钢在CO2/H2S介质中的腐蚀行为[D] .洛阳工业高等专科学校学位论文,2005.

[5] 姜放.油套管在CO2和H2S共存时的腐蚀机理研究[J] .石油与天然气化工,2005,26(4):55-59.

[6] 张清.李安全,CO2/H2S对油气管材的腐蚀规律及研究进展[J] .腐蚀与防护,2003,14(7):12-19.

[7] Russell W,hall,An important aspect of casing wear[A] .SPE 94300,2005,2-3.

[8] 覃成锦,高德利.南海流花超大位移井套管磨损预测方法[J] .石油钻采工艺,2006,27(6):5-7.

[9] Wu J,Zhang Mg.Casing burst strength after casing wear[A] .SPE,Oklahoma,2005:6-9.

[10] M.古特曼著,金石,译.金属力学化学与腐蚀防护[M] .北京:科学出版社,1989:5-8.

[11] 周劲辉.套管磨损对钻井安全的影响以及减磨技术对比[J] .安全与环境工程,2007,18(6):5.

Effect of worn casing stress concentration on its corrosion rate

LIU HuaiLiang,GAO Deli

(Key Laboratory of Ministry of Education,Petroleum University of China,Beijing 102249,China)

With the high sour gas,casing strings will be severely corroded by H2S and CO2,which can reduce the casing strength and shorten the casing lifespan.In the meantime,the casing string will be worn inevitably in the drilling process which will not only lower the casing strength and accelerate the corrosion rate,but also even lead to casing failure in advance.The author first gives the method to compute wear depth of the casing and derives the stress concentration index of a wear casing;then uses the electrochemistry knowledge to derive the formula of the impact of stress concentration to corrosion rate.At the end,we take an example to analyze the formula and find that stress concentration has a great effect on the corrosion rate,so it is quite necessary for us to take some effective measures to prevent casing wear.

sour wells;casing wear;stress concentration;corrosion rate

TE273

A

1673-5285(2012)04-0005-05

2012-02-22

刘怀亮,男(1986-),研究生,主要研究酸性气井套管的寿命评估与设计,邮箱:huailiang2009@foxmail.com。