EDTA清洗中水冷壁前墙温度偏低原因分析及处理措施

2012-11-14岑易

岑 易

(浙江浙能镇海发电有限责任公司,浙江 宁波 315208)

EDTA(乙二胺四乙酸)清洗工艺具有除垢能力强,对金属基体腐蚀性小等特点,因此被广泛应用[1]。在EDTA清洗中,清洗液浓度、温度、流速以及pH值都是重要的工艺控制指标。研究表明,EDTA在高温(120 ℃以上)情况下,对氧化铁垢的溶解能力较之低温条件(65 ℃以下)有明显的提高。但是,由于EDTA的热稳定性不高,在150 ℃时EDTA与铁、铜等金属离子的络合物就会出现明显的热分解倾向,同时温度越高,金属在EDTA溶液中的腐蚀速度就会迅速增大。因此,EDTA清洗温度应控制在130~140 ℃[2]。

1 EDTA清洗方式介绍

目前,电站锅炉EDTA清洗的加热方式主要有2种:直接利用锅炉燃烧系统在炉膛内点火加热;在清洗循环系统中安装临时蒸汽加热器[3]。第1种方式具有加热方法简单、效率高、升温快的优点,清洗工艺可以选择络合煮炉工艺或者动态循环清洗工艺,但该方法经济性差,腐蚀速率高。第2种方式能够节约燃料,但只能采用动态循环清洗工艺,且系统安装要求较前者要复杂。另外由于电站锅炉本体系统相当庞大,容易出现升温慢、温度达不到预定温度的现象,对清洗质量会造成一定的影响。

2 EDTA清洗中存在的问题

浙能镇海电厂6号锅炉为东方锅炉厂生产的DG 670/140-8型锅炉,该锅炉为超高压中间再热、单汽包自然循环、固态除渣煤粉锅炉,于1990年6月正式投产,在2010年12月的大修中进行了EDTA化学清洗,清洗范围是锅炉水冷壁及省煤器。根据小型试验确定的清洗温度为125~135 ℃。清洗工艺采用动态循环清洗,工艺步骤为:水冲洗→锅炉暖炉→循环清洗→浸泡钝化→废液回收→水冲洗。由于EDTA清洗被安排在锅炉具备点火条件之前进行,因此选择高压蒸汽加热器加热的清洗方式。然而在加热升温的过程中,检查发现水冷壁前墙温度偏低,仅能维持在40 ℃左右,最高为75 ℃,这将直接影响到前墙以及整个锅炉系统清洗效果。

3 水冷壁前墙温度低的原因分析

3.1 节流孔板移位

按照清洗导则的要求,节流孔板的孔径应为下降管内径的1/7~1/8,DG 670/8型锅炉的集中下降管规格为φ426 mm×36 mm,因此节流孔板孔径应小于50 mm。在EDTA清洗开始之前,检修人员按此要求在位于汽包内部的6根集中下降管入口安装了节流孔板。

清洗过程中,清洗系统按照锅炉中心线分为甲乙两部分,分别包括1-3号和4-6号2组集中下降管及相关水冷壁和联箱,并通过临时管道和清洗循环泵连接,形成封闭的清洗回路。正常情况下,清洗液从锅炉甲侧下降管临时接口进入,安装节流孔板后,清洗液将从水冷壁下联箱进入到甲侧水冷壁,然后进入汽包,并经由水冷壁上联箱进入乙侧水冷壁,最后从乙侧下降管临时接口流出,形成完整的循环回路。

由于6号锅炉清洗过程中水冷壁前、后墙之间的温度差始终存在,因此能够确定清洗系统的循环回路存在问题,其中可能性最大的是节流孔板发生移位,无法起到节流作用。如果节流孔板不起作用,将会导致循环回路局部出现短路,即清洗液直接从该下降管进入汽包,与该下降管相连的水冷壁区域清洗液不能参与流动,无法建立有效的循环,从而导致这部分受热面始终处于浸泡状态。在这种情况下,就会出现清洗母管和汽包的温度始终维持在高位,而局部受热面温度持续偏低的现象。所以节流孔板移位是导致清洗过程中前墙温度偏低的主要原因。

清洗结束后,检修人员检查发现3号、4号集中下降管的节流孔板存在不同程度的移位现象,而3号、4号集中下降管所对应的正是水冷壁前墙下联箱,这与该次清洗过程中出现的水冷壁前墙温度异常现象相吻合。

3.2 工艺过程控制不当

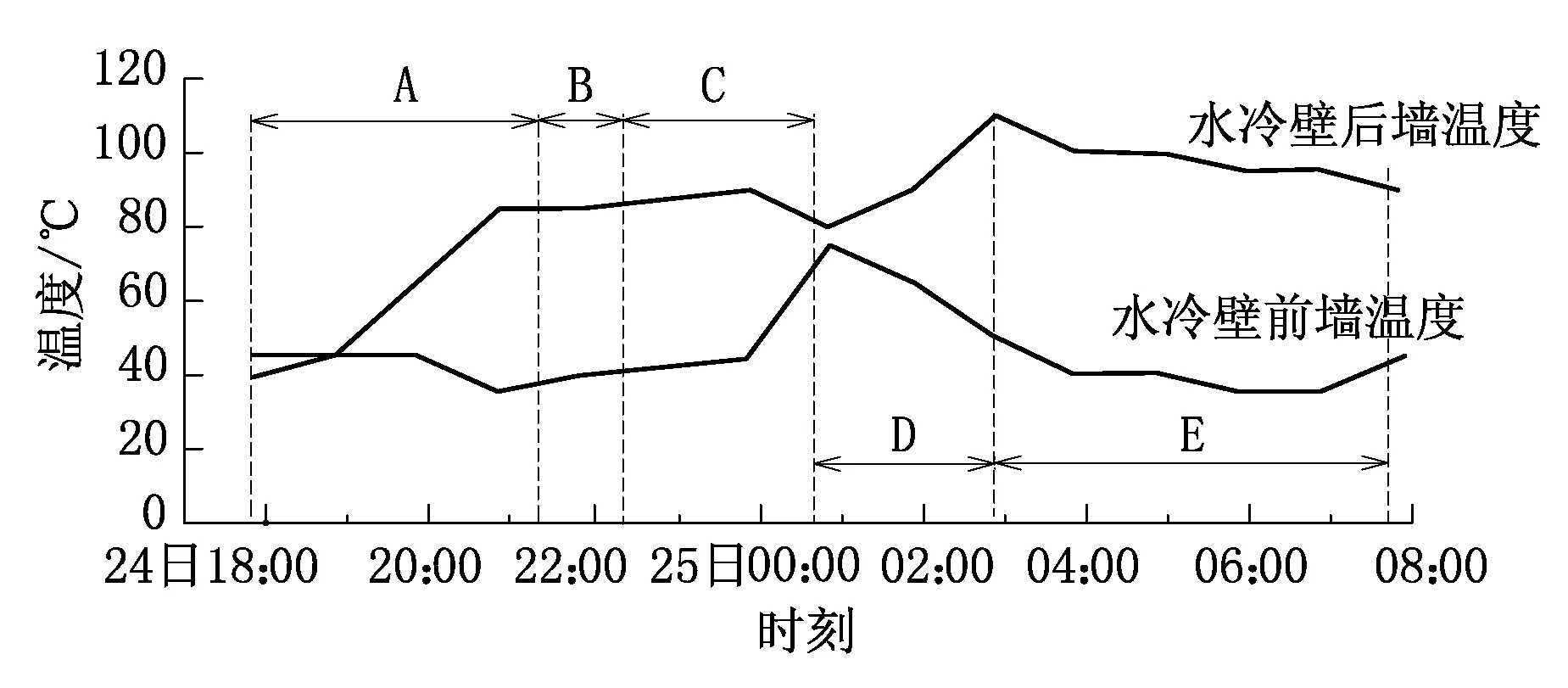

6号锅炉清洗过程中,清洗液温度变化曲线见图1,温度控制过程分为5个阶段(A-E)。

图1 水冷壁前后墙清洗温度变化曲线

A时间段,在清洗开始2 h之后,水冷壁前后墙温差逐渐加大,最大时水冷壁前后墙的温差接近50 ℃,水冷壁前墙温度明显偏低。但此时汽包内温度稳定在125 ℃左右,而蒸汽加热器的出口温度为140 ℃。

B时间段,为了改善水冷壁前后墙的温度状况,投入2台清洗循环泵并联运行,通过加大清洗系统的流量使温度得到提升,但效果不明显。

C时间段,投入位于锅炉水冷壁下联箱的炉底加热系统,使得前墙温度快速提升。由于炉底加热系统的加热方式为混合式,长时间投运会导致清洗液被过度稀释,因此加热只持续了1 h。

D时间段,切换甲、乙侧水冷壁的循环回路,在这之后水冷壁前墙温度下降较快,而后墙温度则稳步上升,两者温差逐渐扩大至60 ℃。

E时间段,为了阻止水冷壁前墙温度的进一步下降,通过阀门切换,建立新的循环回路:清洗泵出口→省煤器→汽包→水冷壁前墙→清洗泵进口,水冷壁后墙和水冷壁后竖井区域进入浸泡状态。在大幅度加强水冷壁前墙的清洗流量之后,前墙温度逐渐稳定,并出现上升趋势,直至清洗结束。

从上述温度控制的5个时间阶段看,每个阶段都采用了不同的调整加热方式,特别是在C时间段时,投入位于锅炉水冷壁下联箱的炉底加热系统,较大幅度提高清洗液温度,取得良好效果,但考虑到混合加热的弊端就结束了该方式的运行。如果能及早发现温度偏低问题和尽早采用该方式,同时加大清洗液的浓度,并配合逆流循环等清洗运行方式,将会收到良好的效果。因此,对清洗过程预想不全、对发生问题后的工艺过程控制和调整不当是导致清洗过程中前墙温度偏低的次要原因。

3.3 管线较长、流路不畅

通过对整个清洗系统管路图进行分析,发现在系统回路设置过程中,尽管Ⅰ回路和Ⅱ回路之间的水容积基本相等,但前墙水冷壁系统管路明显长于后墙系统,工质流经管线长,因此系统阻力也明显大于后者,而使其管内流速偏低,流通不畅,造成系统加热混合不均匀和加热缓慢,加之清洗时的室温较低,昼夜温差大、散热量大,从而导致了前墙系统的清洗液温度明显低于后墙系统。

打开延伸水冷壁下集箱疏水判断该处工质流动情况。经观察,延伸水冷壁下集箱有工质流出,并且在打开疏水的情况下,前墙水冷壁的温度在短时间内上升2 ℃。经综合分析,判断前墙水冷壁温度难以大幅度上升与前墙工质受阻循环不畅有关。

4 清洗中采取的措施

根据清洗过程中发现的问题,为了提高清洗液的温度,保证清洗效果,现场实施了以下保温控温的措施。

a. 对清洗系统的临时管道进行保温,关闭锅炉本体各层入孔门和烟风道挡板门。

b. 为了缩短加热时间,降低清洗液与炉内受热面的温差,锅炉进行暖炉操作,控制温度在120 ℃。

c. 在EDTA清洗液配制完毕输送进锅炉之前,通过配药箱中的加热装置,将清洗液温度加热至55 ℃以上。

d. 清洗液输送完成后,立即关闭炉顶排气阀,投入蒸汽加热器,开启清洗循环泵。

e. 在水冷壁前墙疏水联箱后接一路临时管到清洗临时管道上,有效改善前墙水冷壁循环加强问题;同时增加配药箱的药品浓度,辅助加强炉底加热系统,提高清洗液温度,满足清洗过程中的温度控制要求,保证清洗效果和质量。

5 结论及建议

节流孔板发生移位是造成该次EDTA化学清洗中前墙温度偏低的主要原因。同时,对现场预测不周、工艺过程控制不当以及系统划分不科学造成单侧回路管线长、流路不畅是影响前墙温度偏低的重要原因。为保证EDTA化学清洗效果和质量建议如下:

a. 在采用EDTA清洗过程中建议对关键的质监点必须严把质量关,做好事故预想,特别要对节流孔板的安装严格验收;

b. 建议在锅炉EDTA清洗过程进行严密监控,及早发现问题并采取应对措施,比如投加锅炉蒸汽加热系统或改善清洗液流动情况,尽可能减少清洗温度偏低导致的负面影响,确保得到良好的清洗效果。

参考文献:

[1] 姜 丽.基建锅炉的低温EDTA化学清洗[J].清洗世界,2008,24(1):8-10.

[2] DL/T 794-2001,火力发电厂锅炉化学清洗导则[S].

[3] 窦照英.电力工业清洗技术[M].北京:化学工业出版社,2005.