火电厂锅炉联箱安装和运行阶段典型缺陷分析

2012-11-14李树军王志永邢国强

李树军,于 杰,王志永,邢国强

(河北省电力研究院,石家庄 050021)

通常将火电厂锅炉内许多作用一致、平行排列的管子连在一起的筒形部件称为联箱或集箱。联箱主要由筒体、封头、长短管接头焊接而成。由于联箱的材料种类多、壁厚大,焊缝多,制造时孔加工、焊接、热处理及无损检测等工作量都相当大,制造质量容易出现问题;联箱在系统中主要起汇集、混合、再分配工质的作用,运行工况恶劣,长期承受高温、高压及交变应力作用,尤其是高温过热器、减温器联箱极易出现裂纹等危害性缺陷。因此,安装和运行阶段联箱的无损检测显的尤为重要。

1 安装阶段典型缺陷

1.1 联箱对接焊缝表面裂纹

1.1.1 缺陷情况

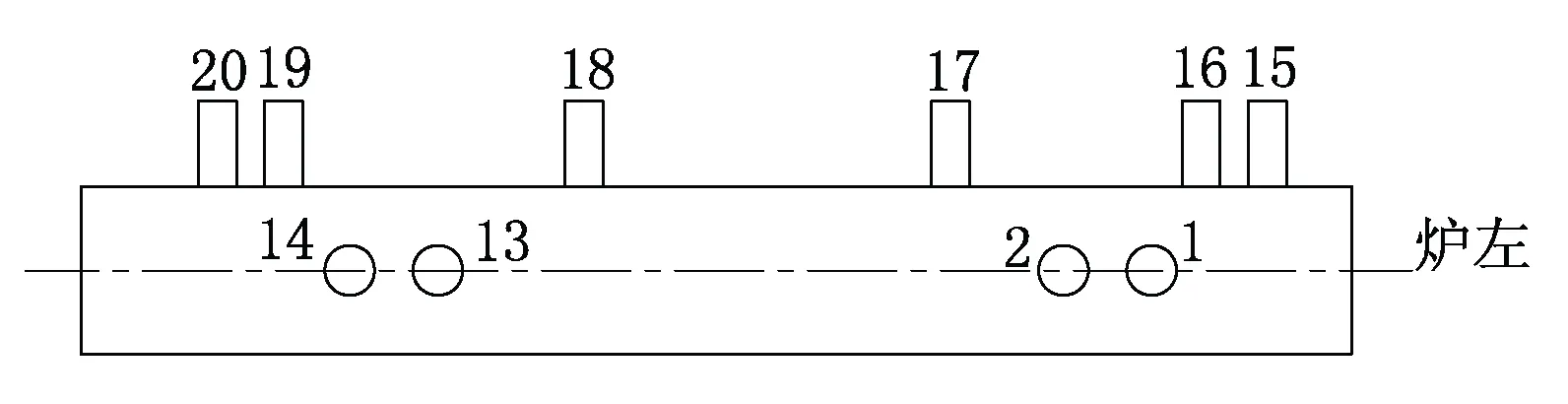

某新建电厂2台600 MW机组,在对筒体对接焊缝进行磁粉检测时发现40余个联箱的三通与筒体对接焊缝、筒体对接焊缝、封头焊缝存在表面裂纹。联箱材质分别为SA335-P12、SA106-C、SA335-P91。材质为SA335-P12、SA106-C的联箱,其对接焊缝表面裂纹大多出现在焊缝熔合线处,主要为周圈断续裂纹(如图1所示);材质为SA335-P91的联箱,其对接焊缝表面裂纹大多出现在焊缝上,主要为细小裂纹(如图2所示)。部分裂纹在打磨消除后,复检时出现新的裂纹,表明裂纹具有延迟性,最终将所有联箱全部返厂处理。

规格φ3 355.6 mm×66.68 mm,材质SA335-P12

规格φ609.6 mm×120 mm,材质SA335-P91

1.1.2 无损检测要点

在对联箱对接焊缝进行无损检测时,必须增加焊缝表面磁粉检测,否则上述缺陷无法及时发现,造成缺陷漏检。磁粉检测要点如下:

a. 采用交流电磁轭。由于联箱多为厚壁部件,故宜采用交流电磁轭。当采用便携式直流电磁轭检测厚壁工件时,由于直流电渗入深度较大,对近表面缺陷检测有利,但在同样的磁通量时,渗入深度越大,磁通密度就越小,虽然提升力满足标准要求,但工件表面检测灵敏度却达不到标准要求,因此对厚壁工件检测时不宜采用便携式直流电磁轭。同时ASME《锅炉压力容器规范》(2004版)第V卷也特别强调:“除了厚度小于6 mm的材料之外,在相等提升力的条件下,对表面缺陷的检验使用交流电磁轭优于直流电磁轭或永久磁轭”。

b. 使用反差增强剂。磁粉检测对缺陷磁痕的识别与分析主要以肉眼观察为主。对比度指某个显示和围绕这个显示的表面背景之间的亮度和颜色之差,磁粉与工件表面的对比度越高,缺陷磁痕越易识别,检测灵敏度越高,反之缺陷则易造成漏检。因此建议磁粉检测过程中使用反差增强剂,可有效提高对比度,进而显著提高检测灵敏度和缺陷检出率。常规磁粉检测的磁粉多为红色或黑色,被检工件表面多为灰褐色,磁粉与工件表面的对比度较低。文献[1]中指出,红色显示与白色背景之间的对比度为6∶1,黑色显示与白色背景之间的对比度为9∶1,因此磁粉检测中白色反差增强剂配合黑色磁粉使用,可形成白色背景之上的黑色磁痕显示,提高了对比度,进而提高检测灵敏度和缺陷检出率。图2裂纹缺陷若不使用反差增强剂极易造成漏检。

c. 把握检测时机。除在制造过程中进行必要的磁粉检测外,最终热处理后也应增加一次磁粉检测。同时,DL/T 869-2004《火力发电厂焊接技术规程》规定“对容易产生延迟裂纹和再热裂纹的钢材,焊接热处理后必须进行无损检验”,JB/T 4730.4-2005《承压设备无损检测:第5部分 渗透检测》规定“检测时机对于紧固件和锻件的磁粉检测应安排在最终热处理后进行”。由于制造厂检测时机不对,在最终热处理后未进行磁粉检测,使大量缺陷无法在制造厂内及时发现,导致全部集箱返厂处理,延误工期,造成较大经济损失。

1.2 联箱对接焊缝层间微裂纹

1.2.1 缺陷情况

某电厂2台660 MW超临界空冷机组3号锅炉末级过热器出口管道材质为SA335-P91,规格为φ426 mm×63 mm ,在对其对接焊缝进行常规超声波检测时发现29~35 mm深度范围内周圈多处存在层间缺陷反射信号,按现有超声波检测标准多数缺陷未达到判废标准。采用射线方法检测缺陷不能有效检出。最终使用TOFD方法对该焊缝进行了检验,结果发现该焊缝在深度28~35 mm范围确实存在多处缺陷,缺陷的深度和长度得以精确直观显示。对该缺陷进行解剖,在缺陷解剖过程中经磁粉检测,裂纹数量和长度等与TOFD检测结果非常吻合。常规超声波检测在缺陷尺寸方面只能给出模糊的当量结果,而TOFD检测则可以进行精确定量,优势相当明显。图3、图4为裂纹解剖过程中实物照片。

图3 处理过程中磁粉检测显示部分裂纹

图4 现场解剖处理过程裂纹照片

1.2.2 无损检测要点

SA335-P91钢为细晶粒钢,裂纹多为纵向裂纹(沿焊缝方向),且裂纹长度较短,沿壁厚方向尺寸较小,对于厚壁部件射线检测该类型裂纹无法有效检出,故推荐材质为SA335-P91的厚壁联箱对接焊缝采用超声波检测方法进行检验,检验要点如下。

a. 缺陷波反射高度。常规超声波探伤对裂纹等平面型缺陷敏感,但SA335-P91钢焊缝裂纹较细小,其裂纹特殊形态决定了其反射信号波幅不一定超DAC曲线的判废线,故探伤标准可参照DL/T 820-2002《管道焊接接头超声波检验技术规程》,但扫查灵敏度要相应提高,以保证缺陷能有效检出,对于层间缺陷反射波幅在DAC曲线定量线附近及以上的反射信号要特别注意。

b. 缺陷波动态波形。在对层间缺陷检测过程中,应根据其动态波形、波幅高度、所处位置、缺陷指示长度等,结合SA335-P91钢的焊接性能综合分析,防止缺陷漏检,对于反射波动态波形具备裂纹特征的,可从严判伤。

c. TOFD检测。因TOFD方法具有显示直观、测量精度高等优点,故在检测过程中,如果条件允许时应增加TOPD检测,以确定层间微裂纹缺陷是否存在,不推荐使用射线检验方法对缺陷进行复核。

2 运行阶段典型缺陷

2.1 联箱管座角焊缝裂纹

2.1.1 缺陷情况

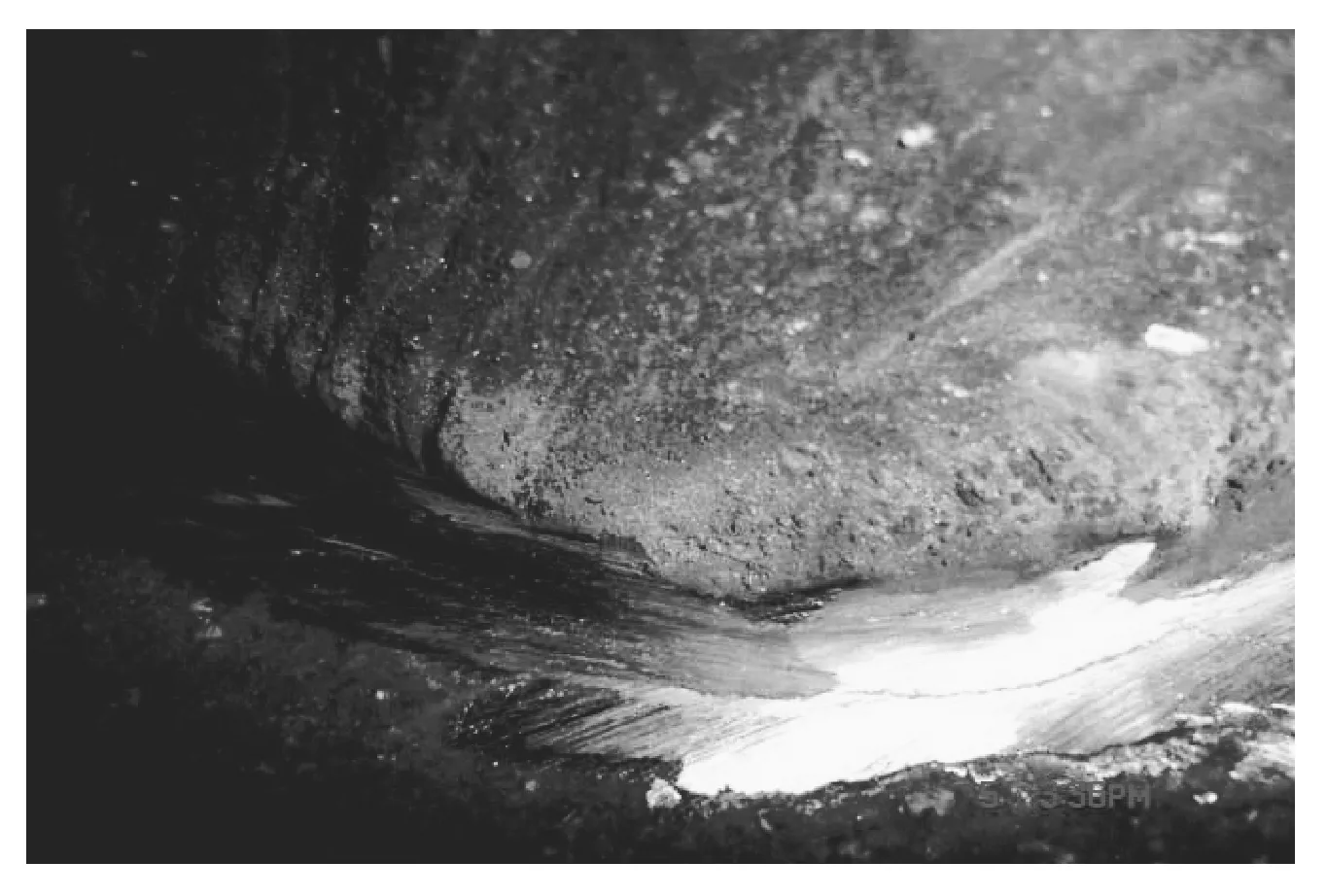

某电厂4号锅炉B级检修过程中,对集汽联箱对空排汽、反冲洗等4个管座角焊缝进行磁粉检测,发现均存在整圈断续裂纹。随后对该联箱所有管座角焊缝进行了100%检测,结果发现20个管座角焊缝均存在不同程度的开裂。裂纹靠近联箱侧的熔合线处,沿周向分布。缺陷分布示意见图5,部分缺陷照片见图6。

图5 集汽联箱示意

图6 部分缺陷实物照片

经宏观检测发现集汽联箱产生位移,集箱支吊架多处变形、松动、失载,主蒸汽管系支吊架多处松动、失载。针对上述情况,决定扩大检测范围,对与之相联的过热器出口联箱上所有管座角焊缝进行表面磁粉检测,对14根导汽管弯头进行超声波检测。结果发现过热器出口联箱上1管座角焊缝存在长约25 mm表面裂纹(打磨深度约15 mm后消除)。同时,对集汽联箱筒体、角焊缝进行了金相、光谱、硬度检查,合格。

2.1.2 无损检测要点

该锅炉累积运行超10万h,经分析,联箱支吊架松动、失载、变形造成整体产生位移,进而在管座角焊缝位置产生应力集中,同时,在运行过程中存在设备振动以及因机组启停产生疲劳载荷,加速裂纹扩展,是管座角焊缝开裂的主要原因。在日常检测过程不能只注重探伤检测而忽视整个联箱以及附属部件或与其相连接部件的宏观检测,尤其应注意对支吊架、膨胀指示器等检测。

2.1.3 金属监督要点

加强对集箱膨胀系统及支吊架系统的日常检查及维护,按照相关规程要求每年对锅炉外检工作一次,及时发现缺陷,防止支吊架失载或过载。同时,电厂应结合大、小修加强联箱管座角焊缝的无损检测工作,尤其运行超过10万h的锅炉,应加大磁粉检测力度和超声波测厚检查,及时发现缺陷,避免由于检测方法不当或者检测不到位造成设备损坏。

2.2 联箱筒体内壁裂纹

2.2.1 缺陷情况

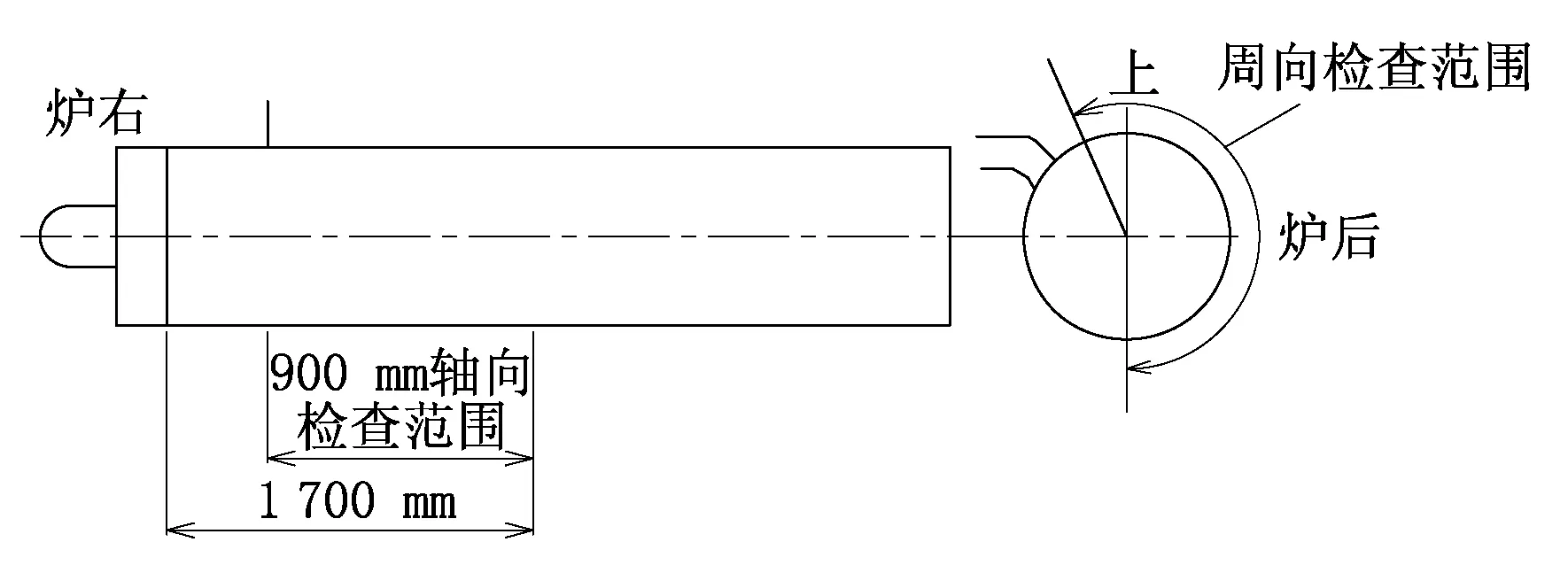

某电厂3号锅炉二级减温器联箱在A级检修过程中,经内窥镜检查发现其内套筒破裂。对联箱内壁进行超声波检测,发现联箱下半周轴向900 mm范围内均有较强缺陷反射信号。从缺陷波形特征及反射强度分析,并结合减温器运行状况及工作经验,判断其内壁存在严重龟裂,且部分裂纹具有一定长度及深度,部件示意图见图7,解剖后缺陷照片见图8。

联箱规格φ325 mm×42 mm,材质12Cr1MoV

图8 二级减温器联箱内壁裂纹

2.2.2 无损检测要点

在对联箱筒体内壁进行检测时,采用超声波检测,超声波检测结果准确与否(主要包括缺陷发射波定位、定量和定性),主要取决于探伤灵敏度及判伤标准是否正确,以及探头K值的选择是否合适。由于联箱内壁裂纹的超声波检测目前暂无标准可依,该集箱的检测参照河北省电力研究院科研成果“炉外管弯头裂纹超声波探伤工艺导则”进行,主要采用对比试块法和参考曲线法2种方式,结合缺陷动态波形进行检验判断,效果良好。

2.2.3 金属监督要点

对混合式减温器联箱的金属监督,应严格按照《火力发电厂金属技术监督规程》要求 “定期对内套管、喷头和内壁进行内窥镜检查,必要时对联箱筒体进行超声波探伤”。尤其当发现内套管破损时,必须对联箱筒体内壁进行超声波检测,同时应结合金相组织检验和超声波测厚等其他检测结果进行判断。

3 结束语

由于火电厂锅炉联箱容易出现裂纹等危害性缺陷,因此对安装和运行阶段的典型缺陷进行分析总结,利用提出的方法对联箱进行监督和检验,能够很好的保证联箱安全稳定可靠运行,对从事金属监督和无损检测人员来说具有较好的参考价值。

参考文献:

[1] 胡学知.渗透检测[M].2版.北京:中国劳动社会保障出版社,2007.