根部未焊合对AZ31B镁合金搅拌摩擦焊接头性能的影响

2012-11-14李文亚张志函马玉娥

代 野,李文亚,张志函,马玉娥

(1.西北工业大学 凝固技术国家重点实验室,陕西 西安 710072;2.西北工业大学 航空学院,陕西 西安 710072)

根部未焊合对AZ31B镁合金搅拌摩擦焊接头性能的影响

代 野1,李文亚1,张志函1,马玉娥2

(1.西北工业大学 凝固技术国家重点实验室,陕西 西安 710072;2.西北工业大学 航空学院,陕西 西安 710072)

针对厚4.3 mm的AZ31B镁合金短针设计搅拌摩擦焊接,研究工艺参数对根部未焊合率的影响,并通过接头组织与拉伸断口形貌分析,分析了根部未焊合对接头抗拉强度的影响。结果表明:焊接速度一定时,当搅拌头旋转速度超过临界值950 r/min时,随着转速的增加,接头根部未焊合率降低。当旋转速度一定时,焊接速度对接头未焊合率几乎无影响。所有拉伸试样均在根部未焊合界面处起裂并发生断裂,而焊合区断口呈现典型的韧脆混合断裂特征。此外,接头抗拉强度随着根部未焊合率的降低而升高,当旋转速度为1 180 r/min、焊接速度120 mm/min时,接头的抗拉强度达到最大值188 MPa,为母材强度的76.4%。

搅拌摩擦焊;镁合金;根部未焊合率;抗拉强度

0 前言

镁合金是工业应用中最轻的金属结构材料,因其密度小、比强度高、比刚度高、导热性能好、屏蔽性好及优良的切削加工性能等特点,在汽车、兵器和航空航天工业中有着广阔的应用前景[1-2]。然而,镁合金由于其熔点低、线膨胀系数和导热系数大以及对氧亲合力强等特点,导致其焊接性差,采用传统的焊接方法难以获得综合性能良好的焊接接头[3]。搅拌摩擦焊(FSW)作为一种节能、环保、高效的新型固相焊接技术,避免了熔焊时的大部分缺陷,且焊缝成形和接头性能较好,可获得低应力无变形焊接接头。FSW这一独特优势在焊接轻金属结构材料(如镁合金、铝合金等)中体现尤为突出。目前,国外已成功将FSW用于航空航天、船舶等制造业,国内外学者已对镁合金FSW进行了大量的试验和数值模拟工作。但关于AZ31B的FSW研究相对较少,Afrin等人[4]研究了旋转速度和焊接速度对AZ31B组织和拉伸性能的影响,并分析拉伸断口。白钢等人[5]对工艺参数、搅拌头材料和形状对AZ31B镁合金接头的影响进行了研究,获得了最优工艺参数。虽然搅拌摩擦焊能够避免熔焊时产生的裂纹、气孔等缺陷,但如果焊接参数选择不当,也会引入新的缺陷,如隧道、Z型线、根部未焊合等。根部未焊合出现的主要原因是搅拌针过短,也有可能是热输入不足等[6]。目前尚没有根部未焊合对搅拌摩擦焊接头性能影响的相关报道。在此研究了不同工艺参数条件下AZ31B镁合金FSW接头根部未焊合对接头抗拉强度的影响,并分析了接头组织和拉伸断口形貌。

1 试验材料和方法

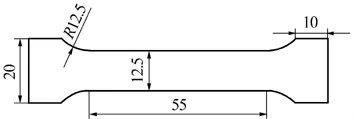

搅拌摩擦焊接试验在X5032立式数控铣床上进行。试验所用母材为100 mm×40 mm×4.3 mm的AZ31B镁合金,其主要成分如表1所示。试验所用1Cr18Ni9Ti奥氏体不锈钢搅拌头的轴肩直径为12mm,圆柱形搅拌针直径3.6 mm、长度3.5 mm,轴肩下压量0.2 mm,搅拌头倾角2°。焊后垂直于焊缝方向切取金相和拉伸试样。金相腐蚀剂为100 ml 2%草酸溶液+2 ml浓硝酸。在西北工业大学自制万能材料试验机上进行拉伸试验,采用光学金相显微镜和扫描电镜观察焊缝组织及拉伸断口。拉伸试样尺寸参照GB/T 16865-1997,其尺寸如图1所示。

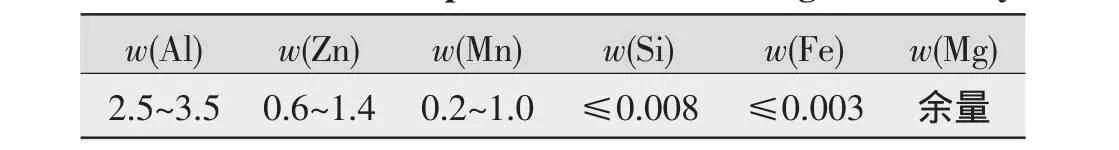

表1 AZ31B镁合金母材的化学成分%Tab.1 Chemical composition of AZ31B magnesium alloy

图1 拉伸试验试样尺寸Fig.1 Shape and size of the tensile test specimen

2 试验结果和分析

2.1 焊接接头组织分析

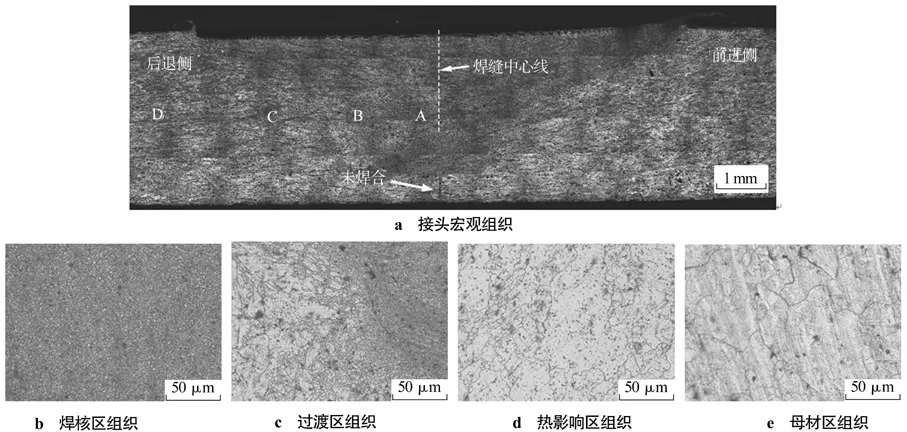

在旋转速度750 r/min、焊接速度90 mm/min条件下,AZ31B镁合金搅拌摩擦焊接头显微组织如图2所示。从图2a可知,接头由焊核区、过渡区、热影响区和母材区组成,接头下方焊缝中心线处有根部未焊合缺陷。从图2b可知,焊核区晶粒细小且分布均匀,这是由于在搅拌头的强烈摩擦和挤压作用下,该区域金属应变速率最大、温度最高,使得母材原始粗大晶粒发生剧烈的塑性变形和动态再结晶;图2c为接头过渡区组织,可以看出靠近焊缝一侧晶粒发生动态再结晶形成细小的等轴晶粒,靠近母材一侧晶粒明显粗大,这与文献[7-8]研究结果明显不同;图2d是热影响区组织,在该区原始晶粒的部分晶界消失,晶粒长大,其平均尺寸较母材(见图2e)更粗大。

图2 AZ31B搅拌摩擦焊接头光学显微照片Fig.2 Optical micrographs of the FSW AZ31B Mg alloy

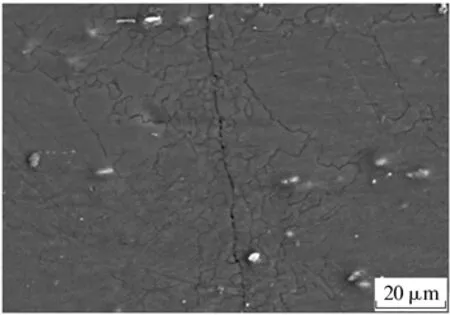

接头根部未焊合微观形貌如图3所示。由图3可知,接头组织不均匀,根部未焊合处晶粒明显比周围晶粒小。导致这种现象的可能原因是:在焊接过程中,接头根部未焊合处材料在搅拌头挤压和高温作用下发生了强烈的塑性变形。此外,由于镁合金的再结晶温度和激活能较低,在这种热力耦合的共同作用下,根部未焊合附近原始晶粒被打碎,部分组织发生动态再结晶而形成了不均匀的组织。

图3 根部未焊合处微观形貌Fig.3 SEM micrograph of root flaw

2.2 焊接参数对根部未焊合的影响

2.2.1 旋转速度对根部未焊合的影响

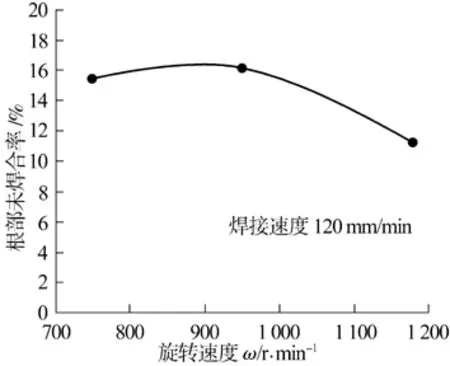

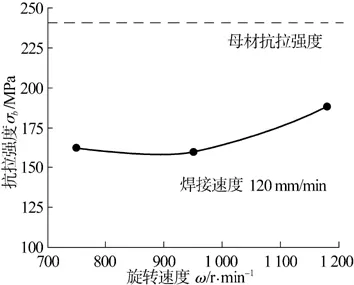

为研究旋转速度对根部未焊合缺陷的影响,在焊接速度120 mm/min条件下,旋转速度从750 r/min变化到1180r/min。图4为焊接速度120mm/min时,旋转速度对根部未焊合率(根部未焊合率=根部未焊合厚度/试样厚度)的影响。由图4可知,旋转速度为750 r/min和950 r/min时,接头未焊合率基本一致,约为15.5%。但当搅拌头转速增大到1 180 r/min时,接头未焊合率明显下降,约为11.1%。这是由于在本试验条件下,当旋转速度超过临界值(950r/min),随着转速的增加,焊缝中热输入增大,搅拌针下方软化的金属量增多,金属间结合好,从而降低了未焊合率。

图4 根部未焊合与旋转速度之间的关系Fig.4 Relationshipbetweenratioofrootflawand rotation speed

2.2.2 焊接速度对根部未焊合的影响

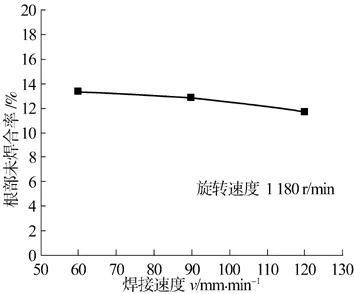

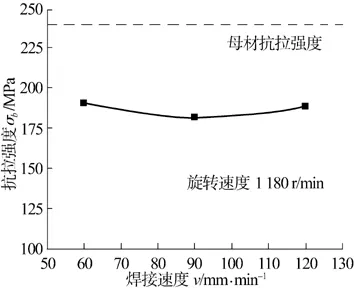

为了研究焊接速度对根部未焊合缺陷的影响,在旋转速度1 180 r/min条件下,焊接速度从60 mm/min变化到120mm/min。图5为旋转速度1180r/min时,焊接速度对根部未焊合率的影响。由图5可知,随着焊接速度的增加,根部未焊合率变化不大。说明在本试验条件下,焊接速度对接头未焊合率几乎无影响。

图5 根部未焊合与焊接速度之间的关系Fig.5 Relationship between ratio of root flaw and welding speed

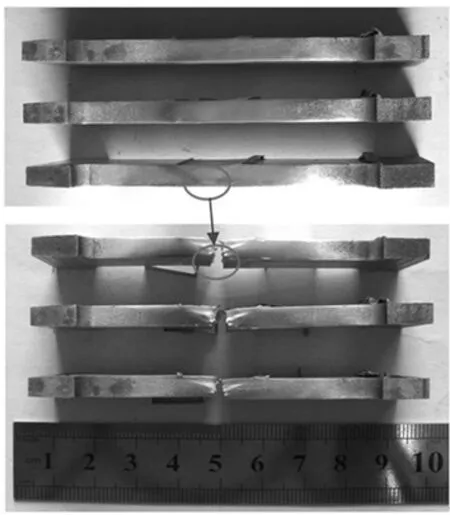

2.3 接头拉伸断裂位置和断口分析

在接头进行力学性能测试拉伸试验前,对试样的纵截面进行了腐蚀以便观察试件根部未焊合缺陷所在位置。试样拉伸前后对比如图6所示,所有拉伸试样均在根部未焊合界面处起裂并发生断裂。

图6 拉伸试样拉伸前后对比Fig.6 Comparison of specimens before and after tensile test

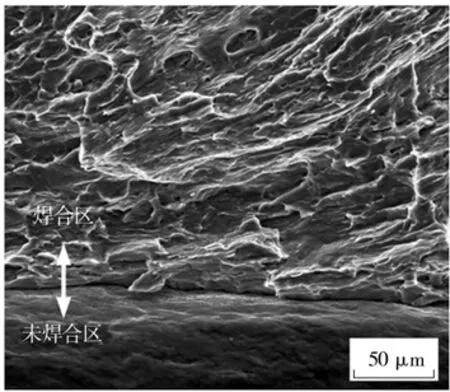

接头拉伸断口形貌如图7所示。该图可以明显分为两个区域,下方相对光滑区为未焊合区,上方为焊合区。拉伸过程中断口从焊合区和未焊合区交界处起裂。断口中存在大量剪切韧窝,韧窝在剪切应力作用下被撕裂和拉长,在断口上既可看见大量拉长的浅韧窝,又有撕裂棱的存在,断口呈韧脆混合的断裂特征。

图7 AZ31B接头拉伸断口形貌Fig.7 SEM image of fracture surface of AZ31B joint

2.4 根部未焊合对接头抗拉强度的影响

焊接速度120 mm/min条件下,旋转速度与接头抗拉强度的关系如图8所示。由图8可知,当转速小于950 r/min时,接头抗拉强度基本保持不变;当转速大于950 r/min时,接头抗拉强度随着转速的增加而增大。当旋转速度1180r/min、焊接速度120mm/min时,接头的抗拉强度达到最大值188 MPa,约为母材强度(246 MPa)的76.4%。这与图4所示结果一致。当转速大于临界值950 r/min时,接头未焊合率下降,拉伸过程中接头的有效接触面积增大,从而导致接头的抗拉强度增大。

图8 焊接接头的抗拉强度与旋转速度之间的关系Fig.8 Relationship between joint strength and rotation speed

旋转速度1 180 r/min时,焊接速度与接头抗拉强度的关系如图9所示。由图9可知,随着焊接速度的增加,接头抗拉强度基本保持不变,约为185 MPa。这与图5所示结果一致。

3 结论

(1)拉伸试验得出所有试样均断裂在根部未焊合处,断口呈现典型的韧脆混合断裂特征。

(2)焊接速度一定时,当搅拌头旋转速度超过一定的临界值时,随着转速的增加,接头根部未焊合率降低。而旋转速度一定时,焊接速度对接头未焊合率几乎无影响。

(3)接头抗拉强度随着根部未焊合率的降低而升高。当旋转速度1 180 r/min、焊接速度120 mm/min时,接头的抗拉强度达到最大值(188 MPa),约为母材强度(246 MPa)的76.4%。

图9 焊接接头的抗拉强度与焊接速度之间的关系Fig.9 Relationship between joint strength and welding speed

[1]陈亚军,黄天佑.镁合金应用现状及铸造技术研究进展[J].铜业工程,2005(1):45-49.

[2] Chowdhury,Chen S M,Bhole D L,et al.Effect of pin,tool,thread orientation on fatigue strength of friction stir welded AZ31B-H24 Mg butt joints[J].Procedia Engineering,2010(2):835-833.

[3]丁文斌,蒋海燕,曾小勤,等.镁合金焊接技术研究进展[J].轻合金加工技术,2005,33(8):1-6.

[4] Afrin N,Chen D L,Cao X,et al.Microstructure and tensile properties of friction stir welded AZ31B magnesium alloy[J].Materials Science and Engineering A,2008(472):179-186.

[5]白 钢,杨 舜,刘小文,等.镁合金AZ31B搅拌摩擦焊研究[J].热加工工艺,2006,35(11):23-25.

[6]Zhou C Z,Yang X Q.Effect of kissing bond on fatigue behavior of friction stir welds on Al5083 alloy[J].Journal of Materials Science,2006(41):2771-2777.

[7]Yu S R,ChenXJ,HuangZQ,etal.Microstructureandmechanical properties of friction stir welding of AZ31B magnesium alloy added with cerium[J].Journal of Rare Earths,2010,28(2):316-320.

[8]Woo W,Choo H,Prime M B,et al.Microstructure,texture and residual stress in a friction-stir-processed AZ31B magnesium alloy[J].Acta Materialia,2008(56):1701-1711.

Effect of root flaw on the mechanical properties of friction stir welded AZ31B alloy joint

DAI Ye1,LI Wen-ya1,ZHANG Zhi-han1,MA Yu-e2

(1.State Key Laboratory of Solidification Processing,Northwestern Polytechnical University,Xi'an 710072,China;2.School of Aeronautics,Northwestern Polytechnical University,Xi'an 710072,China)

The AZ31B magnesium alloy sheet with the thickness of 4.3 mm was welded with friction stir welding(FSW).The effects of different welding parameters on the root flaw were researched.According to the analysis of the microstructure and fracture surface morphology,the effects of root flaw on the tensile properties with different welding parameters were investigated.With the welding speed held constant,when the rotational speed beyond the critical condition of 950 r/min,the tensile strength decreased with increasing rotational speed.When the rotational speed held constant,the tensile strength remained at almost the same level with increasing welding speed.The tensile test results showed that all the fractures were in the position of root flaw and the fracture surface exhibited both ductile and brittle fracture characteristics.Furthermore,a lower ratio of root flaw led to higher yield strength.When the rotation speed is designated as 1 180 r/min,the welding speed of 120 mm/min is optimal for the tensile strength.The tensile strength of the joint reaches 188 MPa,i.e.80%of that of the base material.

friction stir welding;magnesium alloy;radio of root flaw;tensile property

TG456.9

A

1001-2303(2012)07-0068-04

2012-03-06

代 野(1988—),男,辽宁铁岭人,在读硕士,主要从事摩擦焊接研究工作。